基于某V型8缸汽油机气门断裂问题的分析及改进

张滨滨,任竞男,牛振华

(1.中恒天汽车集团汽车技术有限公司,江苏 南京 211100;2.上海理工大学 管理学院,上海 200093;3.桂林理工大学 机械与控制工程学院,广西 桂林 514006)

0 引言

伴随汽车产业的不断升级发展,以及目前汽车市场竞争愈演愈烈,对整个产业链各环节可靠性的要求也水涨船高,产业链内部也更加在意产品可靠性与安全性。发动机作为整车的大心脏,其质量将直接关系到汽车的性能和使用寿命。为了了解产品本身的可靠性,揭露产品的薄弱环节,验证产品是否符合设计要求,进而确保产品具有良好的安全性和使用性,可靠性试验成为产品开发过程中必不可少的环节。

在发动机的可靠性评定中,除发动机整体性能数据符合设计要求外,其关键零部件是否达到设计寿命,以及主要摩擦副磨损状态,都对发动机的可靠性水平有着至关重要的影响。气门及导管作为发动机内部的关键零部件,其故障或失效对发动机存在着致命的影响。本文涉及的某款V8汽油机在可靠性耐久试验过程中,多次出现排气门顶弯甚至断裂的情况,严重制约了该发动机的可靠性。

1 问题描述

V8发动机在400 h交变负荷耐久试验过程中,机器运行至满负荷额定转速工况,扭矩及功率骤然下降,发动机右侧位置冒出大量青烟,随即台架系统保护性急停。检查后发现,发动机整个机体都是机油,右侧缸体被击穿,气门头、活塞碎块及活塞环等杂物在缸筒内部可见。

对故障发动机进行拆解,具体如下:7缸排气门断裂,气门杆与头部均在曲轴箱内部找到,如图1所示;气门锁片表面可见明显磨痕,其中7缸气门锁片缺失一个,如图2所示;7缸活塞碎裂,活塞碎块及活塞环碎块落入曲轴箱内,如图3所示。

图1 气门头 图2 气门锁片 图3 活塞碎片

2 问题分析

气门作为负责向发动机内输送气体及排除废气的重要零件,其断裂的原因不仅与其材料、热处理及制造工艺有关,还与整个配气机构的配合尺寸、装配工艺有关,有的还牵扯到工作中的润滑条件等。导致气门断裂的原因有很多,根据本机拆解情况及结构特点,可归纳为以下几点。

2.1 润滑条件

气门位置与其他一些结构一样,都是通过发动机运转时飞溅的油液进行润滑的。但气门的润滑也有其特殊性,气门是连通着燃烧室的部件,对其润滑时需要控制机油的泄漏量,避免机油窜入燃烧室内,引发烧机油的问题。因此,气门油封的作用就十分重要,机油泄漏量过少,则运动部件之间润滑不够,容易形成部件之间的干摩擦,进而加剧运动部件的磨损;机油泄漏量过多,则会导致机油进入燃烧室,加速积碳的形成,随着积碳的不断增加,最终造成气门关闭不严,甚至是气门粘连卡滞的情况。

在对故障机进行拆解分析时,并未在气门及燃烧室内发现明显积碳。综合分析可排除机油泄漏量过多这一可能。气门运动时是否润滑不足,发生干摩擦则可以通过合理更改气门油封部分参数值,并进行相关试验验证。

2.2 温度条件

气门的工作环境比较特殊,在其不断进行往复运动的同时,还要承受燃烧室内压力的冲击以及高温气体的吹蚀。尤其是排气门侧温度往往远远高于进气门。在高温环境下,材料的蠕变以及气体介质的腐蚀,都有可能加速气门及相关零件的磨损。

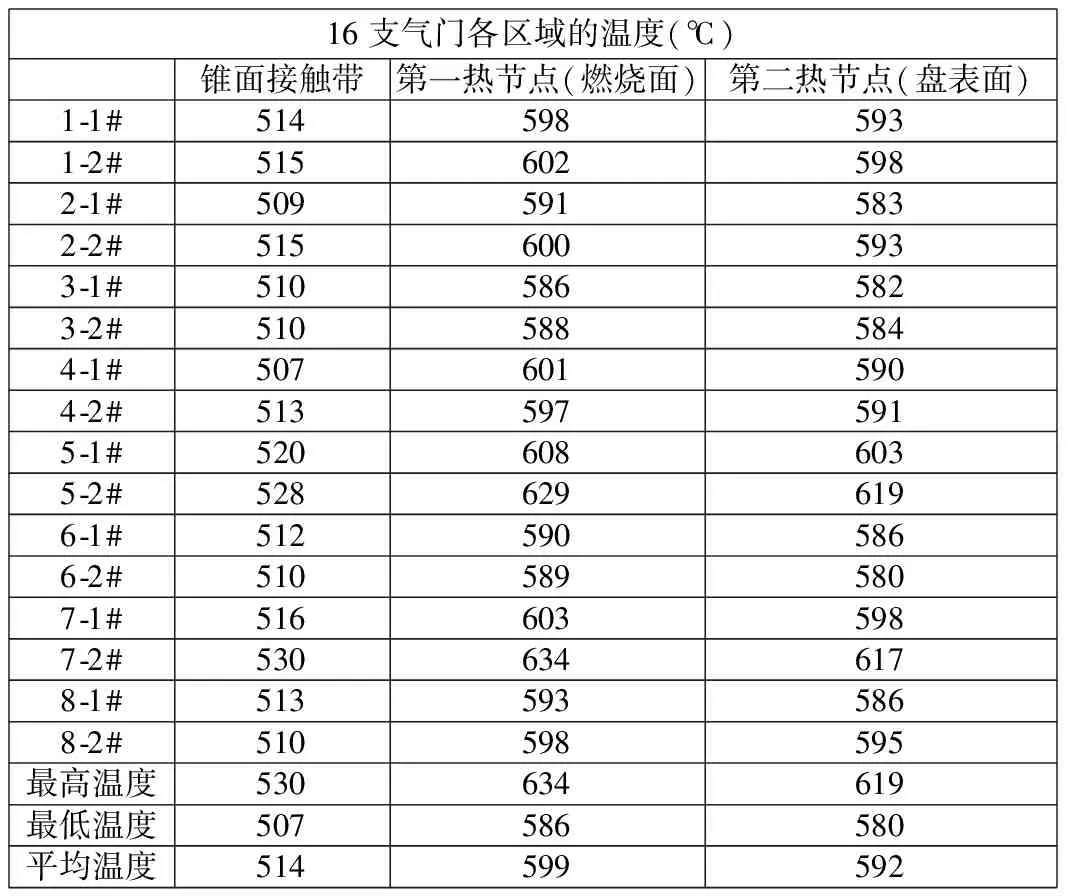

为了摸清发动机各缸排气门位置温度分布状况,评估故障机相同批次气门材料是否满足本型号发动机使用要求,后续进行了排气门温度场试验验证,试验结果如表1、图4所示。

图4 气门温度分布图

表1 气门温度分布

由以上排气门温度场试验可知,本次试验测得排气门区域温度在500 ℃~650 ℃之间。由于本次温度场实验所用排气门为空心充钠气门,测得的温度较问题气门会低100 ℃左右。因此故障机实际排气门区域温度在600 ℃~750 ℃之间。

根据温度场试验数据以及Ni30的材料特性,故障件所用批次排气门材料满足本机型发动机的使用要求。

2.3 配合零件的尺寸结构

配气机构的结构示意图见图5。根据试验后得到的结果,锁夹、导管及座圈存在异常磨损的现象。调取故障机装配检测记录,该批次气门等相关零部件结构尺寸均符合图纸要求,可排除零部件生产质量问题。然后对相关零件的配合尺寸进行逐一排查,分析设计是否合理。

图5 配气机构结构示意图

首先是气门与导管的间隙值,此值偏大则容易产生气门摆动,关闭时落座不严,此值过小则容易发生气门运动卡滞,严重时可导致气门与活塞撞击,出现气门折断的情况。一般发动机排气门与导管的间隙在0.03 mm~0.12 mm之间,而故障机配合间隙设计值在0.037 mm~0.067 mm,基本符合要求。但在发动机运行过程中,不同材料的热膨胀系数不同,配合间隙必然会随温度的变化而产生相应的变化。因此,气门与导管配合间隙仍需作为后续验证试验的一个变量,在台架试验中进行验证。

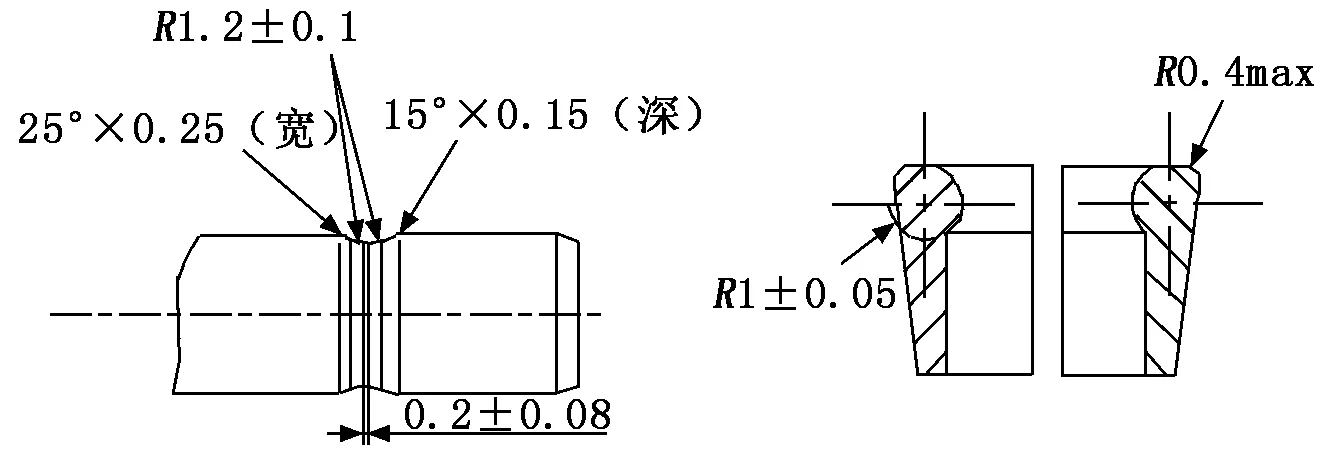

在排查设计图纸时,发现气门锁夹结构与气门上锁夹槽存在不一致的问题。锁夹内侧R1的圆弧落在R1.2的锁夹槽内,在气门上下运动时,较大的间隙会使锁夹与气门产生轴向的相对运动,从而使锁夹过早地出现磨损,当锁夹磨损到一定程度时,就会在气门弹簧的作用下滑出锁夹槽,进而导致气门脱落,与活塞相撞。气门和锁片的具体尺寸分别如图6、图7所示。

图6 气门尺寸 图7 锁片尺寸

2.4 配合零件的硬度匹配

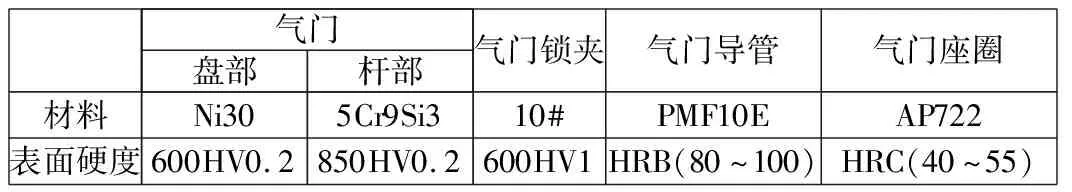

一般情况下,材料的耐磨性随表面硬度的增加而增强,但是一味地加强材料硬度,往往会加剧材料的磨损。因为磨损的本质是摩擦副在接触并相对运动的作用下产生的表面材料不断损失的过程,它与配对件的材质、硬度以及中间介质、环境等多种因素都有密切的关系。一般来说,一对摩擦副硬度不同时,硬度较低的件会率先发生磨损,硬度相差越大,则会加速磨损的过程。因此,在选材过程中要考虑到配合零件硬度的匹配状况,而且不同材料在常温与高温下的硬度变化也是有所差异的。表2为故障机相关零件的材料及硬度情况。

由表2可以看出,三对摩擦副(气门杆与锁夹、气门杆与导管及气门盘部与座圈)之间,表面硬度均存在不同程度的差异,气门导管与座圈相对来说硬度较低,与其对磨件相差较大,而且其材料高温性能相对气门材料来说较差。

表2 故障机相关零件材料及硬度情况

3 改进方案及验证

导致气门断裂所涉及的因素较多,根本原因暂时难以确定,根据对故障机的检测及已发现问题的分析,初步制定了以下改进方案,并对不同的改进方案采用正交试验的方式进行台架验证,从而快速确定气门断裂的根本原因,选出最优的改进方案。

3.1 更改气门油封结构

根据以上分析,怀疑气门润滑不足,适当减小排气门油封油面角,削弱油封刮油能力,增加机油泄漏量。油面角由35°更改为30°,气门油封优化后结构如图8所示。

图8 气门油封优化后结构 图9 气门锁夹槽优化后结构

3.2 更改气门锁夹槽结构

根据锁夹头部圆弧形状,优化气门上锁夹槽位置的结构尺寸,适当减小锁片与气门的配合间隙,气门锁夹槽优化后结构如图9所示。

3.3 更改相关零部件的材料及硬度要求

根据上述分析,适当提高锁片导管及座圈的硬度要求,其中导管及座圈更换为新材料,具体更改内容如表3所示。

表3 优化后相关零部件材料及硬度情况

4 结论

针对V8汽油机耐久试验过程中出现的气门断裂问题,通过对故障机进行零部件分解、结构设计及温度场试验结果的分析,初步确定了3个可能存在的问题。之后再根据零部件的实际状态,确定了三种改进方案。在此基础上,采用不同因素交叉试验,在台架上进行耐久试验验证。最终确定方案为:①更改气门锁夹槽结构;②更改气门、锁夹、导管及座圈材料与硬度要求。