动态铣在后闭锁机构箱体零件中的应用

韩利萍,解亚波,周 斌,武瑞刚,李申龙,张艳文

(山西航天清华装备有限责任公司,山西 长治 046012)

0 引言

具有开放岛屿、封闭、半封闭型腔等结构的箱体类零件广泛应用于航天产品,此类零件形状复杂,去除切削余量不均匀,材料硬度高,在DMG85P机床上采用传统加工方式分层铣削加工,切削抗力不稳定,尤其是在交叉拐角处刀具负载瞬时加大,机床振动现象严重,机床负载一度上升到红色警戒线;常常会出现刀具切削刃崩碎失效和后刀面严重磨损,导致零件加工效率低和刀具成本增高,严重制约生产进度。因此,对此类工件进行工艺优化研究具有极大意义和工程应用价值。本文在用动态铣削替代传统端铣刀分层铣削方法的基础上,综合考虑刀具优选和切削参数对切削过程的影响,针对性地采取了有效措施,以确保生产效率的提升和刀具成本的降低。

1 零件工艺分析

1.1 零件结构

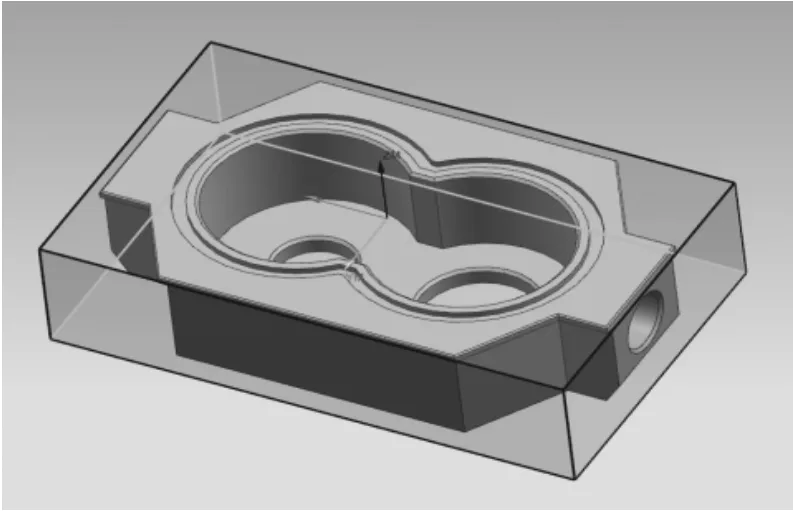

某产品后闭锁机构的箱体零件如图1所示。零件由不规则轮廓、变直径阶梯孔和封闭型腔组成,封闭型腔去除余量大,选用直径为Φ160 mm的30CrMnSiA圆钢粗加工为六面体(如图1所示),经调质处理到HRC30~HRC34后再加工而成,材料硬度高,切削余量不均匀。

图1 箱体零件

1.2 加工难点分析

后闭锁机构箱体零件难加工问题有以下几点:

(1)零件形状复杂,由不规则轮廓和变直径阶梯孔构成,金属去除率高达50%,加工余量大。

(2)加工过程中切削抗力不稳定,尤其是在交叉拐角处刀具负载瞬时加大,机床振动现象严重,机床负载瞬时加大,导致刀具切削刃崩碎失效和后刀面严重磨损。

(3)零件部分加工要素为封闭型腔结构,在加工过程中排屑不通畅,进而引发卡屑、刀片崩损、振刀,腔内的废屑会对刀具造成二次伤害,加快刀具磨损和引起机床振动。

(4)材料调质硬度高达HRC30~HRC34,刀具磨损快,刀具成本居高不下。

2 动态铣削和传统分层铣削方式分析对比

分层铣削侧吃刀量大而背吃刀量相对较小;动态铣削是充分利用刀具的有效切削刃长度,使用大的背吃刀量、小的侧吃刀量、高主轴转速和高切削进给速度,是实现刀具高速切削的一种加工方法,该加工方法适用于加工深度大于8 mm、小于60 mm的封闭、半封闭型腔和开放性岛屿零件的粗加工。

2.1 动态铣削和传统分层铣削加工效率分析对比

(1)单位时间金属去除率。金属去除率计算公式为:

金属去除率=apaevf.

其中:ap为背吃刀量;ae为侧吃刀量;vf为进给速度。

动态铣削和传统分层铣削加工的金属去除率如表1所示。从表1中可知,相同规格刀具在选择相同的进给速度时动态铣削比分层铣削金属切除率高。

表1 金属去除率表

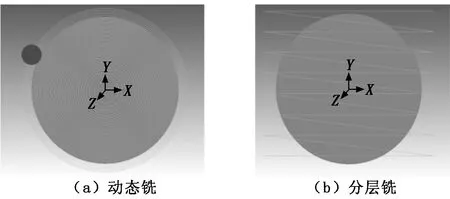

(2)刀具加工路径分析。图2为动态铣和分层铣刀路对比。

图2 动态铣和分层铣刀路对比

2.2 动态铣削和分层铣削轮廓拐角处路径对比

对两种切削方式在交叉拐角处的运动轨迹进行对比,如图3所示。动态铣削轨迹是以圆弧切入的方式一层一层地切削,逐步渐进,不会像分层铣削那样刀具在加工拐角处忽然变向,所以动态铣削的切削负载比分层铣削更加稳定,彻底避免了因为刀具过载引起的机床振动和刀具冲击断裂。

图3 动态铣和分层铣拐角路径对比

通过对两种切削方式加工路径进行比较,动态铣的刀具在加工过程中只有一次进退刀,且刀具全程一直在切削,切削路径达到99%。分层铣刀路的刀具在加工过程中每一次的切削都要有进退刀,且在轮廓边缘有空刀路径,切削路径在60%~70%。综上分析动态铣要比分层铣的加工效率高。

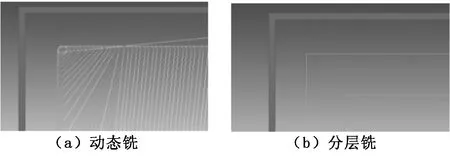

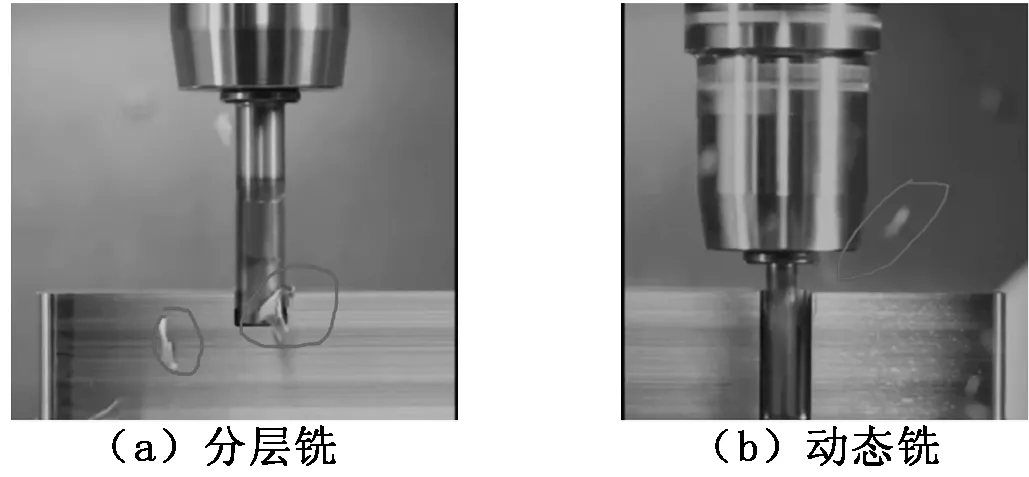

2.3 动态铣削和分层铣削加工封闭型腔的区别

图4为分层铣削和动态铣削切屑对比。在铣削封闭区域时,关键是保证排屑顺畅,防止型腔内积累的废屑对刀具造成二次伤害。图4中,分层铣的切屑是片状的,动态铣削是丝状的。丝状切屑受刀具螺旋角的影响,在高速加工过程中会在离心力作用下以刀具螺旋角的角度从型腔内飞出。另在加工型腔时选用小的刀具可以尽可能地最大清除加工区域,缩短二次开粗时间。

图4 分层铣削和动态铣削切屑对比

3 工艺解决方案

通过对该零件材料的物理性能(材料硬度高)、加工要素构成(开放性岛屿和封闭型腔)和加工设备性能(DMG85P五轴加工中心,加工性能优秀但机床结构刚性差)进行分析研究,提出用立铣刀动态铣削来替代传统端铣刀分层铣削的解决方法,通过改变某软件等高线粗加工策略加工参数的设置实现动态铣削路径的生成。

4 加工案例

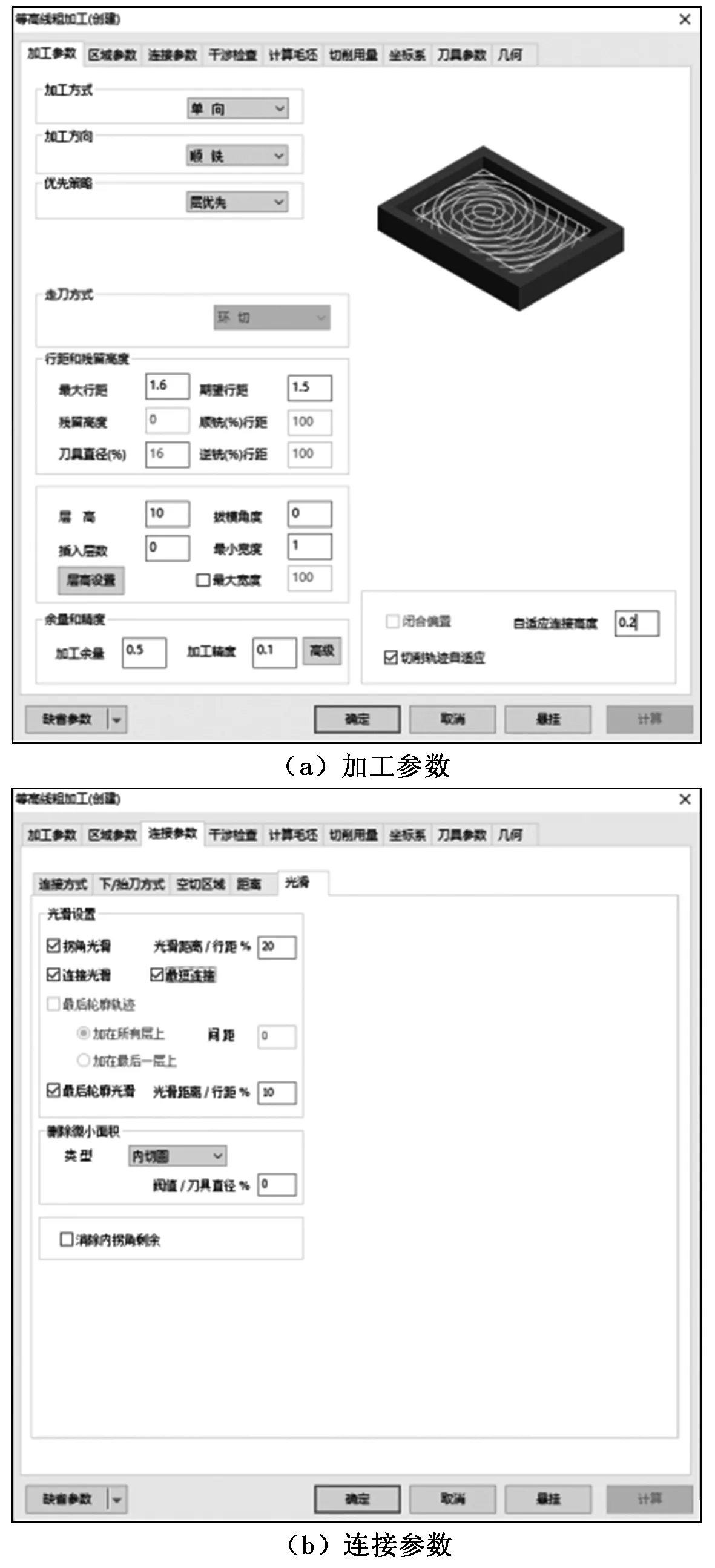

4.1 等高线粗加工参数设置

选择加工策略“等高线粗加工”;设置参数最大行距为1.6 mm和期望行距为1.5 mm,行距为切削深度,为保证切削力稳定,最大行距理论上不得超过期望行距的20%;设置层高参数为10 mm,层高为切削深度,设置切削轨迹自适应,适应高度值为0.2 mm;设置连接参数,开启光滑选项;设置拐角光滑,连接光滑,开启最短连接模式。等高线粗加工策略参数设置如图5所示。

图5 等高线粗加工策略加工参数和连接参数设置

4.2 开放岛屿动态铣削路径的生成

使用动态铣削加工方式,其加工轨迹如图6所示。在该种切削方式下,加工开放岛屿时仅有三次抬刀,且不需要对内拐角处进行二次加工;在加工交叉拐角处采用剥铣策略,层层渐进,刀具切削负载稳定;针对小于R25 mm的交叉拐角,可直接采用Ф20 mm刀具铣削。

图6 动态铣切削开放岛屿加工轨迹

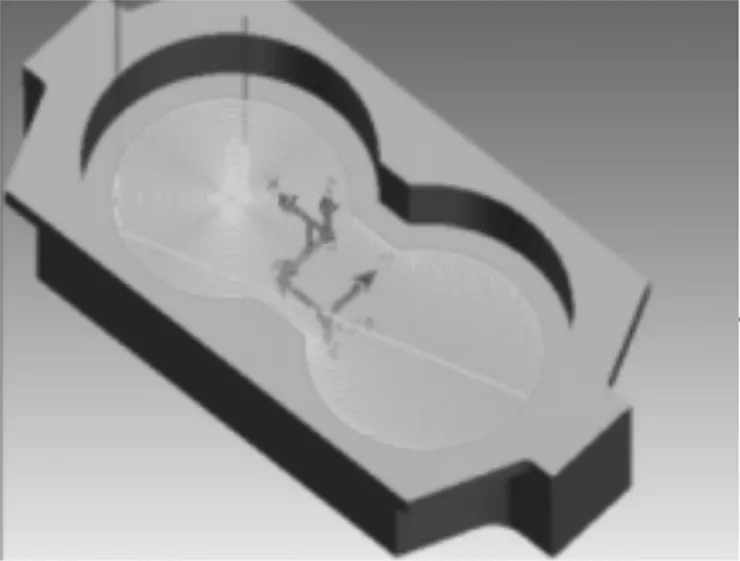

4.3 封闭型腔动态铣削路径的生成

采用动态铣削方式加工封闭型腔,先采用螺旋铣孔方式切入工件底平面再以等距螺旋线的加工轨迹完成一个内孔,然后通过小半径R(一般设置为R1~R3)逐步以圆弧的方式向相邻区域进刀,接着以大半径R(恒定切削宽度设定)扩展加工区域,并逐步延伸至剩余切削区域。

在整个加工过程中,区域间的残留仅为小半径R切入时产生的盲区,相比较传统加工区域残留余量小了很多。在此过程中,机床主轴受力均匀,振动较小,切削宽度恒定,切削负载平稳,切屑较薄,沿着刀具螺旋角度方向排出,仅用7 min即可完成背面的粗加工,动态铣削加工轨迹如图7所示。

图7 动态铣削加工封闭区域岛屿轨迹

4.4 选用合理的加工刀具

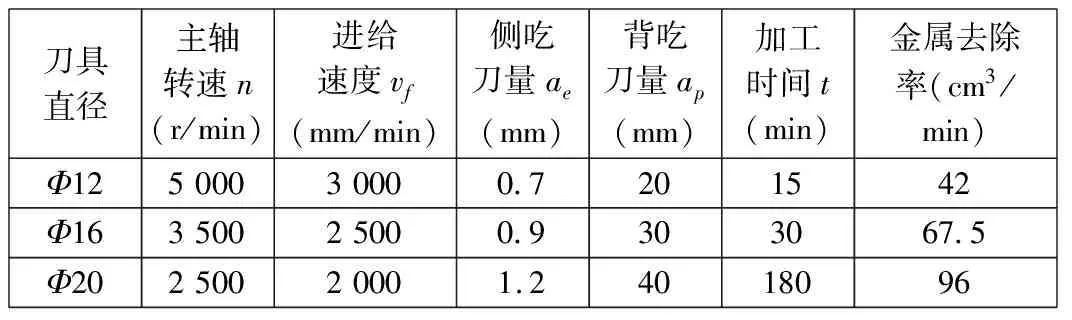

通过加工试验综合分析选取最优刀具,见表2。

表2 刀具优选分析统计表

由表2可知,Φ20 mm铣刀的刀具寿命为180 min,是Φ16 mm铣刀的6倍、Φ12铣刀的12倍;Φ20 mm铣刀的金属去除率是Φ16 mm铣刀的1.42倍、Φ12 mm铣刀的2.3倍,所以选择Φ20 mm的铣刀作为动态铣削开粗刀具。

图8为加工得到的零件。

图8 加工得到的零件

4.5 动态铣削有效延长刀具寿命

(1)动态铣削采用恒定切削宽度,保持刀具负载稳定。连续切削加工使刀具边缘具有稳定的温度,延长了刀具涂层的寿命。

(2)动态铣削轨迹在尖角和拐角处以圆弧切入逐步渐进,消除了刀具突然转向引起的振动。

(3)动态铣削使用大的下切步距,使刀具的磨损均匀地分散在整个刀具的侧刃上。

(4)可以使用精加工后但又没有达到磨钝标准的硬质合金刀具,或二次刃磨的刀具。

5 结语

通过使用立铣刀动态铣削替代传统端铣刀分层铣削,解决了开放岛屿类零件和封闭、半封闭型腔零件粗加工切削负载过大的问题。在封闭型腔加工过程中,采用动态铣削加工方法再进行刀具优选(例如型腔拐角圆弧),通过优化切削参数解决了加工效率低的难题。使用精加工后但又没有达到磨钝标准的硬质合金刀具可采取二次刃磨,实现刀具的二次利用。采用新的加工方法之后,机床负载稳定在5%~10%,加工效率提高了60%,刀具成本降低了大约40%。