片状电阻失效的案例及分析方法

冯勇雄 王小龙

【关键词】片状电阻 失效 硫化 银离子迁移 过载

1. 引言

片状电阻(ChipResistor)又称为贴片片阻,是多种类型电阻里面非常重要的一种,具有价格便宜、生产效率高、使用量大等优点而被家电、仪器等电子产品所选用。

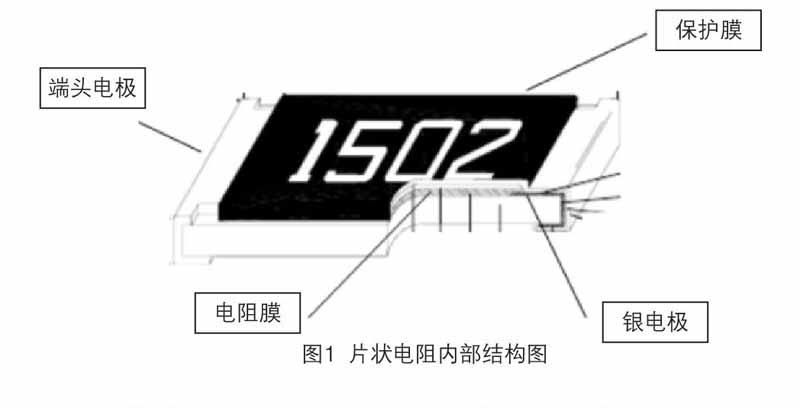

片状电阻底层是陶瓷载体,表面形成电阻体的大致可分为4个部分:

保护膜——用于保护电阻不受外界因素破坏;

电阻膜——是构成电阻的最主要部分,不同材料、厚度、宽度的电阻膜能构成不同阻抗的电阻;

端头电极——成分是锡,用于PCB 上的焊接;

银电极——使用银电极介于电阻膜和端头电极之间做连接。

2. 问题背景

某公司家用空调产品在客户处使用时报故障,初步的检查发现是电路板故障;更换并返回电路板后仔细对电路板上面的每一个电子元器件检查发现有片状电阻失效,片状电阻失效的现象有电阻值偏大、偏小或者完全开路、短路。

对该问题持续跟踪,发现多年来每年因为片状电阻失效而导致电路板故障进一步造成空调整机无法工作的保修有上千单,故需要对片状电阻进行失效分析和质量改进,进一步提供家电产品质量。

3. 片状电阻失效现象及分析方法

片状电阻的失效分析遵循常规的电子器件失效分析方法和流程,即先进行外观检查,然后做先电性能检测,再进一步做非破坏性分析,若仍未发现失效原因则必须对样品进行破坏性分析,在必要的情况下需要对电阻进行成分检测,以确定材料物质成分是否发生了物理和化学变化,从而进一步确定具体的失效机理。

对片状电阻做失效分析需要使用的仪器为显微镜、X-ray检测仪、电子显微镜(SEM 和EDX)和金相研磨设备。

案例1:硫化引起片状电阻值偏大和开路失效

在某一次的售后空调零部件复核中,笔者发现了较大数量的片状电阻失效,这部分失效电阻及所在的电路板基本都使用了3 年以上,片状电阻的失效现象表现为电阻值偏大远超过其额定阻值,有部分电阻甚至出现完全开路。如下图2的1KΩ、100Ω 电阻,经测定其电阻值均已大于10KΩ,表现为不合格且已导致所在电路无法正常工作。

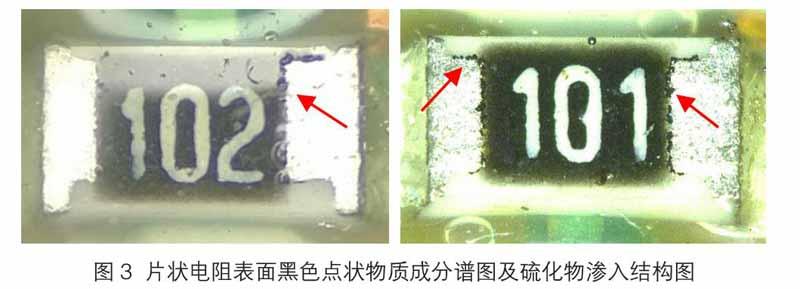

显微镜下仔细对片状电阻失效样品观察:这两个电阻的保护层与端头电极均“生长”出黑色点状物质,对该部分物质在扫描电子显微镜做成分测试,得到如下结果:

在成分测试中发现了电阻本不应该有的硫元素S,其次Ag 的含量很高。分析判断电阻内部的银电极出现被硫化的现象[1],查询相关资料得知Ag 可以与硫化气体发生化学发生,生成了Ag2S( 黑色物质,不导电),化学反应式如下:

结合片状电阻的内部结构和材料,分析是空氣中硫化气体的浓度过高,与电阻内部的Ag 电极发生了化学反应,生成黑色不导电的Ag2S, 电阻内部的Ag 电极缺损造成电阻值偏大直到完全开路。关于硫化气体的来源:

首先可能是使用环境附近含有燃煤工厂等,燃烧释放出来导致大气中的硫化气体比正常的偏高,在这个环境下的电阻(电路板)会比其他环境的更容易失效;

其次可能是电阻(电路板)所在的整机使用到的材料含硫,例如密封用的橡胶会释放出SO2,对片状电阻(电路板)有害;

再次电路板若使用到硅胶做三防漆,虽有三防作用,但硅胶是三种吸附剂(硅胶、活性氧化铝、活性炭)之一,为多孔性材料本身存在极性,会吸附环境中的活性分子比如H2O、H2S 等[2],使得硫化化学反应快速进行,反而加速了片状电阻的硫化失效。

案例2:Ag 离子迁移引起的电阻值小及短路

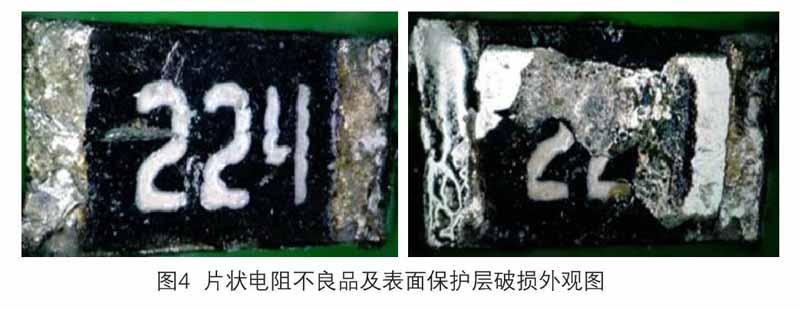

笔者在一次售后直流电机故障品分析中,发现某个位置的片状电阻因为电阻值偏小的现象很集中。如下图4 中的220KΩ 片状电阻,电性能测试到其阻值不到1K,而将样品从电路板上拆卸下来时,电阻样品表面的保护层均出现了破损现象,这是以前从没碰到过的现象。

初步分析片状电阻保护膜破损是引起电阻失效的重要原因,未能保护电阻膜及两端的Ag 电极避免水汽入侵,而Ag电极在水汽作用下很容易生产Ag+,在电压作用下Ag+ 会向阴极迁移并沉淀造成生长晶枝,最后形成短路通道[3]。

对不良品进行成分检测,如下图5:

片状电阻的Ag 材料在两端,正常情况下片状电阻中央位置是没有Ag 的,不良片状电阻中央位置进行电子显微镜的能谱分析,结果发现该位置有含有Ag,证实了上面分析的片状电阻内部Ag 电极出现银离子迁移短路的推论。

电阻保护膜附着不良,出现破损未能阻止水汽入侵是重要原因,其次保护膜与电阻膜之间出现空隙,给Ag 离子迁移产生了空间;

其次,该直流电机保护板使用了硅胶作为三防漆,结果是吸合水汽加速电阻失效。

上述案例1、2 中的片状电阻问题,多为电阻/ 电路板使用了两年以上才表现出来,涉及到电子产品的长期可靠性,笔者强烈建议片状电阻改选用抗硫化电阻,三防漆绝对避免使用硅胶。

案例3:施加的电压/ 电流超过电阻额定值而引起的过载开路失效

某检测部门送来100Ω 片状电阻失效样品,其表示在测试过程中发现电路板失效排查发现是该电阻出现异常,要求分析电阻失效的原因。

对电阻测试发现其阻值为偏大到10K 以上,外观检查发现电阻表面丝印的“0”位置有发黄痕迹,X-ray 检查发现电阻内部的电阻膜在激光调阻缺口位置下方出现裂纹,如图6所示

分析属于短时间的过电压/ 电流烧损,原因为整个电阻膜中激光调阻缺口下方横截面最小,通过电流能力最小最容易烧损;电阻膜裂纹位置刚好对应丝印的“0”位置,局部高温发热时可造成丝印发黄。

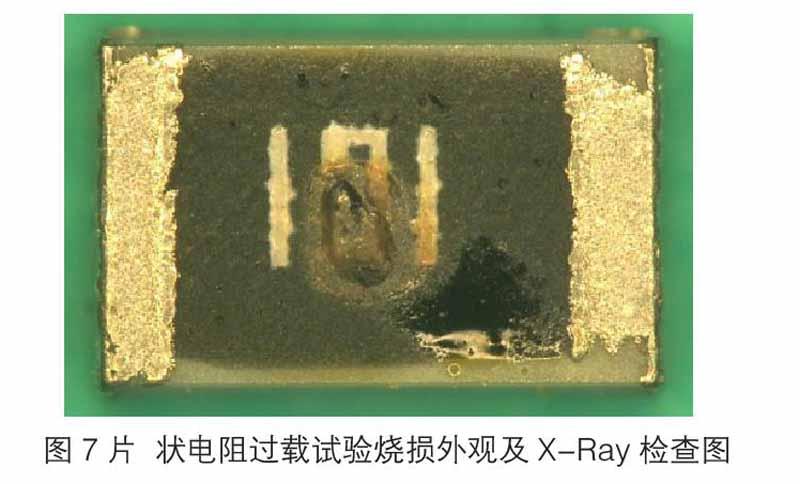

取同型号片状电阻样品进行10 倍的额定电压过载试验,只需要数秒时间即可复现故障现象,电阻值为开路;如下图7 试验复现的样品外观图,比反馈的要烧损严重。

案例4:片状电阻本身的制造不良引起的开路失效

生产线反馈某一品牌电阻在生产过程中出现异常:产线做完SMT 到ICT 测试工序发现几十个同型号的片状电阻出现电阻值偏大或者开路现象。

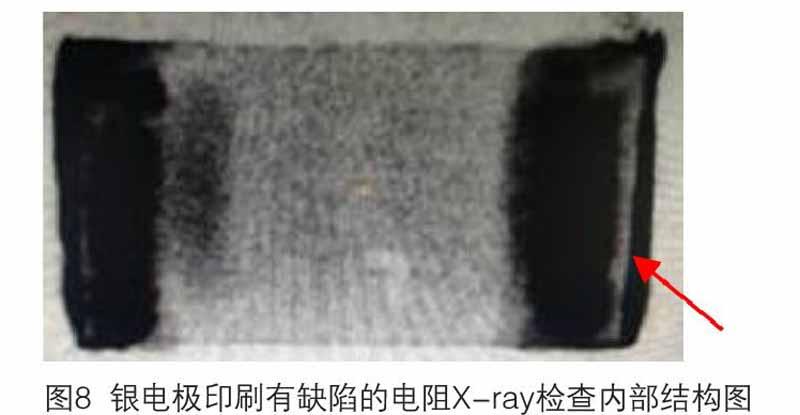

取不良品做外观检查并无异常,做X-ray 检查发现电极右侧存在一道缺口,该位置是內部Ag 电极但没有与外部电极完好连接。

片状电阻不良品返回给供应商进行调查分析,确认为Ag电极印刷不良:片状电阻的生产工艺与SMT 类似,通过钢网印刷电阻膜、保护膜、Ag 电极。不良电阻经确认在印刷Ag电极过程中出现“钢网堵孔”,印刷偏移等不良现象,内部电极与外部有细小连接出货测试无法识别,过回流焊接时受热冲击似连非连处断开从而造成开路。

4. 结束语

笔者根据自身遇到的问题进行分析,总结了上述片状电阻4 种常见失效现象、根本原因以及相应的失效分析方法

案例1、2 多为客户端失效,且一般2 年以上才能引起电阻失效,碰到此类问题应及时对片状电阻选型,电路板的生产工艺做出调整才能预防问题发生;

案例3、4 则多为前端的生产测试过程失效居多,遇到此类问题应及时对片状电路、电路板的生产测试过程进行分析排查。

希望能够给从事电子元器件质量管理、失效分析、可靠性研究行业人员提供一些经验和启发。在片状电阻的应用设计、生产制造、使用环境中尽量避免不良的发生,追查到失效原因后应及时采取相应策,从而提高产品的制成率,提高电子产品的可靠性。