630MW超临界机组滑参数停机温度控制措施

王建

摘要:滑参数停机主要通过降低汽轮机进汽参数,进一步降低汽轮机调节级金属温度,缩短汽轮机揭缸检修的等待时间,便于汽轮机本体部件尽快展开检修工作。本文主要阐述了630MW超临界机组滑参数停机过程中主再热汽温控制手段及各负荷区间滑参数操作要领,指出了机组滑参数停机过程中注意事项及风险控制,确保机组能够安全平稳地停运。

关键词:滑参数;停机;温度;控制措施

1机组概况

某电厂汽轮机是超临界压力、一次中间再热、单轴、三缸四排汽、双背压、纯凝汽式汽轮机,型号为:N630—24.2/566/566,具有八级非调整回热抽汽,高中压缸采用高中压合缸、双层缸结构,两个低压缸都是双层缸结构,采用对称双分流结构,中部进汽。锅炉型号为DG1900/25.4-Ⅱ1,型式为超临界参数变压直流本生锅炉,一次再热,前后墙对冲燃烧,单炉膛,尾部双烟道结构,采用挡板调节再热汽温,固态排渣,全钢构架,全悬吊结构,平衡通风,露天布置。

2滑参数停机汽温控制

滑参数停机过程中,汽温控制手段总的概括起来主要有以下几点:

(1)炉膛燃烧调整。炉膛燃烧是一个燃煤和送风不断融合燃烧产生化学反应的过程,通过控制总给煤量及每台磨煤机的配煤、炉膛总风量及各二次风挡板开度、烟气挡板开度可达到控制炉膛燃烧,调整蒸汽温度目的。

(2)煤水比调整。锅炉转态之前若主汽温回升,增加给水流量或降低煤量,提高水煤比即可使温度降低;锅炉转态之后给水量调整方式有所不同,若主汽温回升,此时应相应减少给水流量,因为此时水冷壁吸热量减少,若加大给水流量,产汽量进一步降低,后面屏过、高过蒸汽因流通不足,热量带不走,很容易造成汽温进一步上升。

(3)减温水调整。高负荷期间,主再热汽温主要依靠减温水调整,低负荷时主、再热蒸汽喷水量要平稳增加,严密监视屏过出口温度的变化,禁止大幅加、减减温水量,防止汽温突降发生水冲击。

(4)大机高压调门调整。同样主蒸汽参数下,加大或减小大机高压调门,能使调速级后蒸汽温度相应得到降低或提升的变化效果,通过调节大机高压调门开度,改变调节级焓降是一种改变高压缸温度的快捷手段。

3滑参数停机具体案例

(1)滑参数停机过程

2020年09月08日,该厂#1机组滑参数停机检修,整个停机操作过程从18:00H持续到22:43H,共计4小时43分,主汽温最低降至402℃,再热汽温最低降至385℃,调节级蒸汽温度最低降至367℃,汽轮机调节级金属温度最终滑至373℃打闸停机,整个滑参数停机过程中,汽轮机振动、轴向位移、差胀、各部件金属温度均在合理范围内。表1为滑停过程中各参数记录表。

从表中可以看出停机过程中主再热汽温均高于汽压下对应的饱和温度100℃以上,且主、再热汽温下降速度1℃/min左右,这样保证了足够过热度防止形成湿蒸汽而造成汽机水冲击且主再热汽温下降速度越小又相对减小了金属热应力,防止设备损坏。此外主、再热蒸汽两者温差不宜过大,温差尽量控制在20℃以内,防止汽轮机汽缸整体冷却不均。

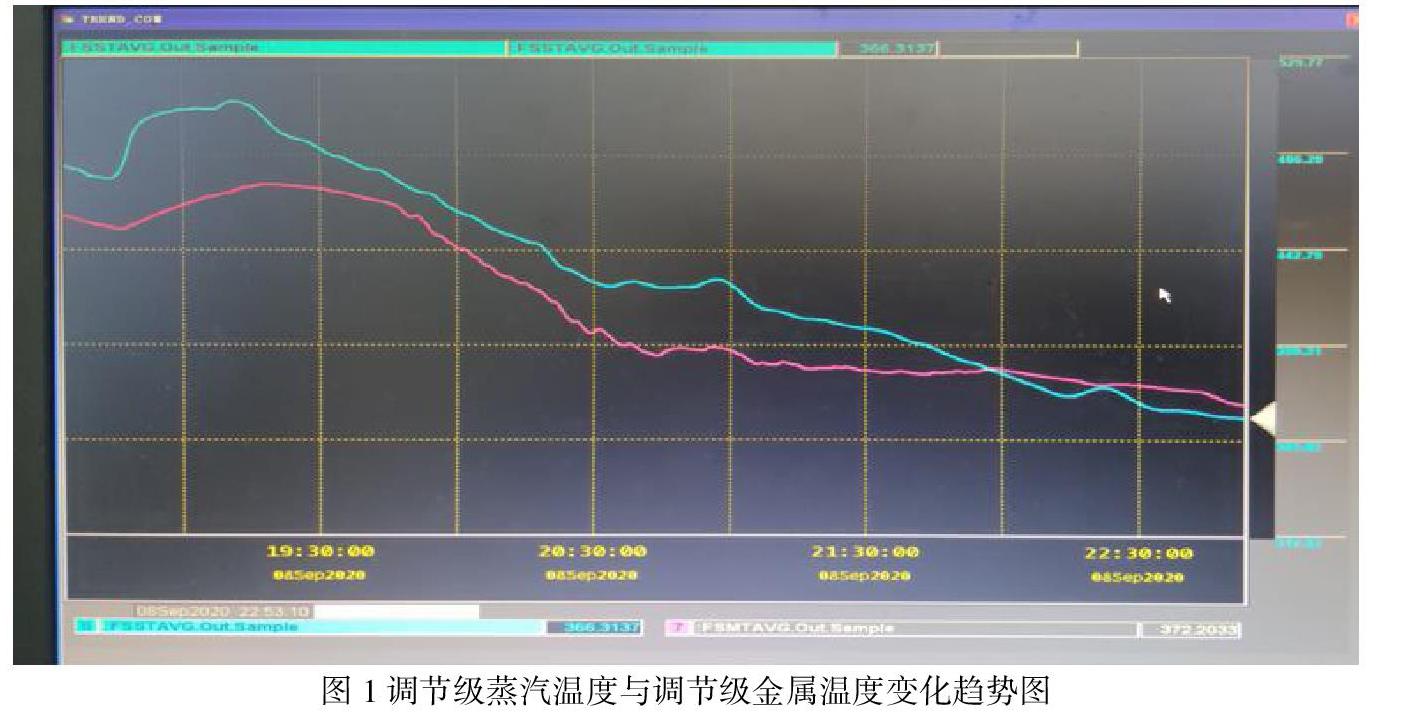

滑参数停机过程中,要严密监视的温度点主要有:主再热汽温度、调节级蒸汽温度、调节级金属温度、中压缸静叶持环温度、过热度、高压缸排汽温度。监视的压力点有:主再热汽压、调节级压力、高压缸排汽压力。严格控制温降速度(1℃/min左右)和压降速度,确保各蒸汽温度过热度在100℃以上。此外调节级蒸汽温度与调节级金属温度下降平稳,且两者偏差均匀,保证转子热应力在合适范围之内,防止偏差过大使转子产生较大热冲击,如图1所示。

(2)各负荷区间滑参数操作要领

16:00H,机组负荷540MW且处于上升阶段,主汽温540℃,再热汽温540℃,调节级蒸汽温度493℃,调节级金属温度438℃,后机组负荷继续升高(最高至580MW),主汽温升至560℃,再热汽温560℃,调节级蒸汽温度500℃,调节级金属温度460℃,此时混合集箱出口过热度设定为0,燃水比PID偏置+250增闭锁,主蒸汽一二级减温水全开,主汽温无法进一步下调。机组停运时主汽温402℃,再热汽温385℃,调节级蒸汽温度367℃,调节级金属温度373℃。根据滑停参数变化情况,将此次滑停过程分三个阶段:第一阶段,负荷540MW~315MW,主蒸汽温度降低58℃,调节级蒸汽温度降低13℃,调节级金属温度因带高负荷影响尚未出现下降趋势,用时1小时30分钟;第二阶段,负荷315MW~174MW,主汽温降低81℃,调节级蒸汽温度降低82℃,调节级金属温度降低近82℃,用时2小时;第三阶段,负荷174MW~0,主汽温降低20℃,调节级金属温度降低15℃,用时1小时20分钟。

通过上述数据看出:第一阶段主汽温降低较多,但调节级金属温度受高负荷影响未下降,原因为该阶段调节级蒸汽温度远高于调节级金属温度,且差值较大,因接班后机组升负荷,尽管全开主再热蒸汽减温水,主再热汽温仍然回升,调节级金属温度回升20℃,且机组切至单阀后调节级金属温度进一步上升,最高至471℃;在第二阶段随着主汽温及调节级蒸汽温度的快速下降,当调节级蒸汽温度与调节级金属温度差稳定在30℃以下时,调节级金属温度下降幅度较快。而第三阶段,由于机组负荷低,蒸汽流量较小,调节级金属温降速度变小。根据整个滑参数过程,得出结论:降温操作主要负荷区间应在320MW-200MW效果最好,此时主再热汽温下降速率容易控制,且蒸汽流量相对较大,主蒸汽温度降下来后调节级金属温度可以大幅下降,建议降低主、再热蒸汽温度以每10℃一个台阶,稳步推进滑参数停机进程。

4結束语

整个滑参数停机过程中尽量避免汽温来回波动,主要防止汽轮机金属产生交变热应力后形成热疲劳;同时由于氧化皮与金属的热膨胀系数不一样,锅炉管壁温度剧烈或反复变化时很易产生氧化皮脱落。此外应该密切监视汽轮机的胀差、轴向位移、各部件金属温度、汽缸上下温差、振动等参数变化,严格控制在允许范围内,防止参数异常变化威胁机组安全运行。

参考文献

[1].Q/GDTF-104.001-2017 国电铜陵发电有限公司集控主机运行规程.

[2].Q/GDTF-104.002-2017 国电铜陵发电有限公司集控辅机运行规程.