换热器在线检测装置的设计与研究

李旭

摘要:换热器在线检测装置的设计与研究,主要是以服务换热器检测实验室和换热器生产企业为核心,以检测换热器产品质量为目标,通过数据采集模块、传输模块、处理模块以及计算机软件等的设计实现换热器的在线检测。

关键词:换热器;机械设计;在线检测

中图分类号:TP391.41;TK172 文献标识码:A

1 引言

换热器是化工生产中重要的单元设备,是一种在不同温度的两种或两种以上冷热流体间实现物料之间热量传递的节能设备[1]。换热器检测是指对换热器性能的检测,大多数采用传热与阻力性能作为对换热器的评价依据。由于换热器检测系统的体积大、建设开发成本高,大多数换热器厂家并没有完整的测试试验台。国内具备换热器检测资质和能力的实验室较少,生产企业对换热器检测主要是以送检的形式,将换热器运输到具备检测能力和资质的实验室进行检测,运输和检测周期较长,运输和检测费用也很高,企业无法方便快捷地对换热器进行检测。因此,目前的换热器检测系统不能完全满足市场的需求。为解决以上问题,本文提出换热器在线检测装置的设计与研究:企业的换热器在安装检测装置后,便可以对换热器运行时的温度、压力、流量等数据进行采集,将数据传输到企业计算机中的检测系统应用软件上显示,并依照标准公式计算得出当前工况下的总传热系数和压力降。结果表明:本文设计的换热器在线检测装置实现了换热器的在线检测。

2 换热器在线检测装置的硬件设计

2.1 换热器在线检测装置的设计理念

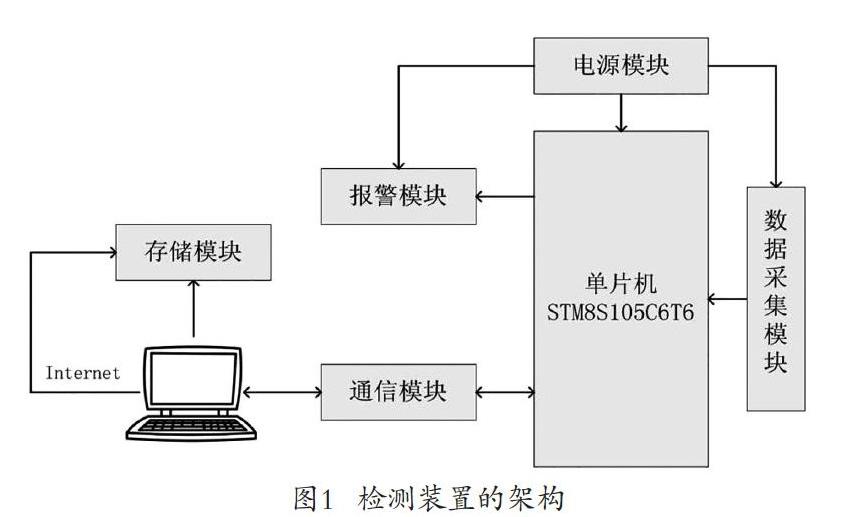

换热器在线检测装置硬件部分主要由单片机控制模块、电源模块、数据采集模块、报警模块、通信模块以及存储模块等组成,检测装置架构如图1所示。STM8S105C6T6型号的单片机具有功能多、价格低等特点,因此,选作本系统硬件的控制模块,主要用来实现对信号进行判断、对数据进行处理以及完成通信等功能。压力、温度传感器和流量计等构成了具有实时采集数据功能的数据采集模块;报警模块的作用是在检测数据超出系统预设范围时,播放声音警报;电源模块的作用是为蜂鸣器、单片机、压力传感器、温度传感器等提供所需的直流电压。单片机通过RS-485总线的形式将数据传输到计算机进行数据处理。

2.2 单片机控制模块

2.2.1 单片机控制模块的主要功能及选型

处理器单元作为硬件设计的核心,性能、可靠性等是评价控制芯片的主要参考依据。单片机由控制器、运算器、存储器、输入输出等设备构成,协调整个硬件终端系统的运转,包括数据的采集、存储、传输,以及对计算机命令的处理,是整个检测单元的“大脑”。就本系统而言,在精度和功能满足要求的前提下,对单片机最主要的需求是抗干扰能力强、成本价格低、方便开发。STM8系列的单片机采用先进内核架构和工艺技术,处理能力达20 MIPS,主频为24 MHz的8位单片机,相比同类的8位单片机,它最显著的特点是功能强、支持在线仿真、引脚数多[2],对比16位和32位单片机,它具有价格便宜的特点。本文采用的是STM8系列工业级的STM8S105C6T6作为微处理器。

2.2.2 单片机电路设计

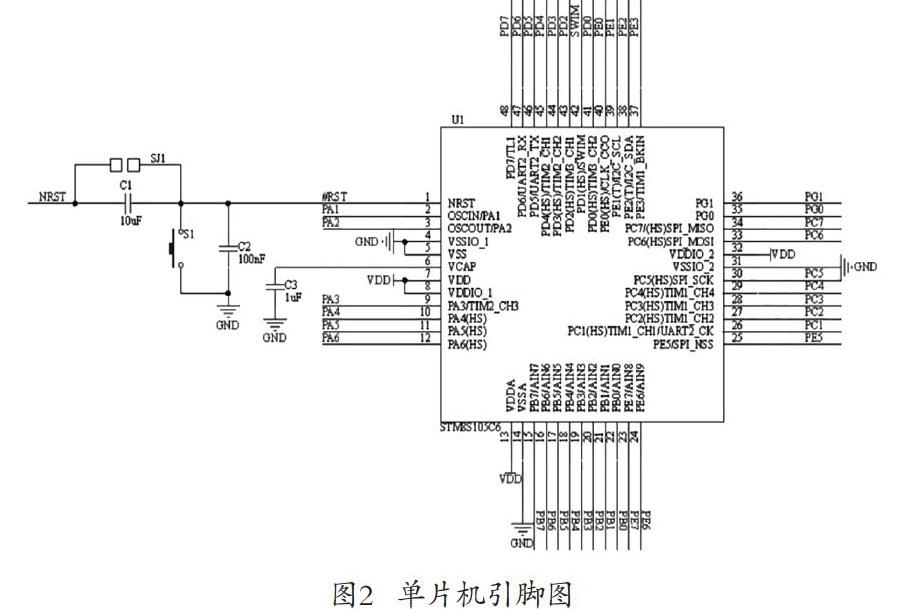

STM8S105C6T6作为检测单元的核心,所有的模块都要与它进行连接,单片机的引脚和部分连接如图2所示。

数据采集模块中的温度检测电路通过PB0、PB1、PB2、PB3进行连接,压力检测电路通过PB4、PB5、PB6、PB7进行连接,流量检测电路通过PE6、PE7进行连接,报警模块通过PD5进行连接。

2.3 存储模块

对于检验检测工作来说,数据安全、便捷、可靠的存储十分重要。因此,系统存储采用企业计算机存储和云服务器存储两级存储方案。

第一级,将换热器信息包含检测单元实时采集到的信息存储到相应企业的计算机专用移动硬盘中。通过对比系统需求和节约成本的原则,选用容量为1TB的联想F500移动硬盘作为计算机数据存储设备。该硬盘适用于Windows Vista/XP/7/8/10/Mac等系统,采用USB3.0的高速接口,硬盘理论读取速度为60~140 MB/s,写入速度为50~90 MB/s,高速的读写能力满足系统对存储数据的需求。同时硬盘内置加密软件保證数据的安全性。第二级,通过云存储技术将数据通过互联网存储到检测中心服务器上。对于换热器用户来说,检测系统的使用时间并不固定,甚至是24小时不间断工作运行,而且数据存储量非常大,因此,要求服务器设备具备运行速度快、内存大、能够长时间稳定运行的特点。结合上述需求,选择了联想的TS250塔式服务器。

2.4 电源模块

作为应用在工业上的设备,硬件系统要求电源电压稳定、纹波小、寿命长、效率高,能够在恶劣环境稳定工作[3]。系统硬件元件需要的供电直流电压分别为单片机5 V、蜂鸣器5 V、温度传感器5 V、压力传感器24 V、电磁流量计24 V。采用型号为HD0524P36SR的双路双隔离开关电源模块,将市电AC 220 V转为DC24 V和DC 5 V。电源模块的电路如图3所示。输入电压为220 V交流电,输出电压为5 V和24 V直流电,工作温度-20~85℃满足系统要求;RV压敏电阻能够在能量特别大时保护模块,CX型号的电容对抑制差模信号干扰有很好的效果,R1泄放电阻能够保障模块掉电后消耗CX电容能量,LCM共模电感、CY1-Y2电容能够抑制共模信号干扰的同时,还能提高设备抗干扰能力以及模块的可靠性。

2.5 数据采集模块

数据采集模块的作用是依据标准要求采集现场工况下换热器进口和出口管道内的温度、压力数据以及进口管道内的流量数据。

2.5.1 温度检测电路

温度传感器能够在测量温度时,将其非电量信号转换成电信号等可用的输出信号。根据国家标准GB/T 27698.8—2011第四部分的要求,温度传感器的准确度等级或精度不得低于0.5,测温元件的感温点应位于管道中心。在换热器检测的过程中,具有实际环境恶劣、温度范围通常为10~80℃之间、传感器与处理电路之间引线长等特点。对比常用的几种温度传感器,根据和标准对测温点的要求且结合实际,系统选用Pt100型铂热电阻温度传感器对温度进行采集。

2.5.2 压力检测电路

根据国家标准GB/T 27698.8—2011第四部分的要求,压力变送器的准确度等级或精度不得低于0.5,在实际运行的过程中压力通常为10~100 kPa,通过比对选择压阻式中的扩散硅压力变送器作为压力采集设备。

被测水介质在管道中的压力直接作用在扩散硅压力变送器的弹性元件上,用传感元件检测传感器电阻值的变化,进而输出一个对应于这一压力的转换后的电信号,其原理如图4所示。

2.5.3 流量检测电路

根据系统的要求,要分别测量冷、热管道内介质的流量,依照国家标准GB/T 27698.8—2011第四部分的要求,流量传感器的准确度等级或精度不得低于0.5。通过比对,电磁流量计更符合需求,具体电路原理如图5所示。

2.6 通信模块

通信模块的作用是实现在工业环境中将各个检测单元的数据精确地传输到计算机中。结合换热器使用的情况,系统对通信模块的主要需求是在能够完成长距离传输任务的同时,还能保证传输数据的可靠性和准确性。因此选择了RS-485总线的形式实现多个检测单元与计算机间的通信,如图6所示。

2.7 报警模块

报警模块的作用是在检测数据超过预设参数范围的时候发出声音进行报警。采用蜂鸣器作为报警模块,按结构主要分为压电式蜂鸣器和电磁式蜂鸣器。无源蜂鸣器只能发出很轻微的振动声,根据换热器实际工作环境及系统的需求,要求报警模块发出较大的警报声音且设计简单,因此选用了有源电磁式蜂鸣器。

3 换热器在线检测装置的软件设计

3.1 检測装置软件的开发环境

检测装置的STM8单片机程序采用ST Toolset version 4.3.0作为开发环境,主要包括STVD(ST Visual Develop)和STVP(ST Visual Programmer)两部分软件,其中STVD是具备创建、调试、烧录ST微控制器功能的集成开发环境,STVP是用于生产或批量的专用烧录软件。本文采用C语言进行开发。

3.2 检测装置的软件程序

系统的软件程序主要实现对计算机程序命令的应答和处理以及对数据的自动采集功能,具体是指对信号的判断、处理和通信等。通过使用C语言对程序进行了编程和调试工作,单片机的主程序调用相关子程序实现具体功能,具体流程如图7所示。

4 结论

本文设计的换热器在线检测装置,符合国家相关标准的要求和企业换热器实际工作环境的特点,在对在线检测装置整体设计的基础上,着重阐述了单片机及其外围电路、存储、电源、数据采集、通信、警报等模块的选型和设计。

(责任编辑:武多多)

参考文献:

[1]史美中,王中铮.热交换器原理与设计(第5版)[M].南京:东南大学出版社,2014:1-35.

[2]董荣伟.基于STM8的交流电压检测系统设计[J].河北农机,2017(3):57+59.

[3]彭博.基于物联网和大数据的工厂能耗分析平台的研究[D].北京:北京交通大学,2017.