巷帮“三带”分布与顺层钻孔封孔深度研究

吴锦旗

(山西兰花科创玉溪煤矿有限责任公司,山西 晋城 048214)

突出矿井区域防突措施主要包括开采保护层和预抽煤层瓦斯。受我国突出煤层赋存条件限制,开采保护层措施仅在30%的矿区使用。根据要求,我国所有突出矿井和高瓦斯矿井均需要采取瓦斯抽采措施。王兆丰等[1]研究了我国瓦斯抽采存在的问题和对策,认为合理封孔深度和封孔质量是决定预抽瓦斯效果的重要因素。刘军等[2-6]通过巷帮泄压带理论分析、钻屑量现场测试等手段综合确定穿层钻孔、顺层钻孔的合理封孔长度。王松等[7-8]认为煤层巷道“三带”分布特征是影响抽采钻孔封孔深度的重要因素,通过理论、现场测试确定了合理封孔深度。

玉溪煤矿为煤与瓦斯突出矿井,主采3号煤层为单一可采煤层,原始瓦斯含量为15~26 m3/t,原始瓦斯压力1.02~1.86 MPa,突出危险性严重,预抽煤层瓦斯是唯一可采取的区域防突措施。因此,确定适合玉溪煤矿地质条件的合理封孔深度成为影响瓦斯抽采效果的重要因素。

1 煤层巷道围岩“三带”理论

煤岩体受采掘空间破坏的影响,其原始应力平衡状态被破坏,内部应力重新分布,造成煤岩体发生破裂变形,这种破坏逐步向深部扩展,形成巷道围岩松动圈,随着深度增加直到达到新的三向应力平衡状态为止,这时由外到内依次形成卸压带、应力集中带和原始应力带(简称为巷道“三带”),如图1所示。

图1 巷道前方应力带分布示意图Fig.1 Distribution of stress zone in front of roadway

巷道周边“三带”范围大小是影响巷道支护、瓦斯抽采钻孔封孔深度的重要参数。抽采钻孔合理封孔深度的确定需分析巷道“三带”分布以及钻孔周围煤体结构的特点。在实际生产中,如果钻孔的封孔深度没有超过巷帮的应力集中范围,一是该区域煤体极为破碎,在抽采负压作用下,裂隙会成为导通外界空气与抽采管路的通道,大量的抽空导致钻孔抽采效率极低,抽采浓度较小,影响瓦斯抽采效率;二是钻孔在应力集中区域极易发生失稳破坏,孔壁因为失稳破坏所形成的煤体颗粒较大,是钻孔堵塞和破坏最为严重的区域。如果在实际生产过程中,封孔深度超过巷帮应力集中区范围,不仅有效防止该区域裂隙发育,沟通外界空气与抽采管路,阻断钻孔瓦斯抽采泄漏通道,提升瓦斯抽采效率;同时有效的封孔对钻孔孔壁提供了支撑,形成一道应力支撑,成为保护钻孔的屏障,但是封孔深度过深,会造成人力和材料浪费以及封孔成本的增加,也会造成巷道周围煤体瓦斯抽采空白带增加,留下安全隐患。

因此,瓦斯抽采钻孔封孔的深度应进入集中应力带,大于集中压力的峰值。

2 试用矿井抽采概况及存在问题

2.1 矿井瓦斯抽采现状

玉溪煤矿为煤与瓦斯突出矿井,主采3号煤层透气性系数为0.134~0.26 m2/(MPa2·d),属于可以抽采煤层。该矿采用穿层钻孔预抽煤巷条带煤层瓦斯、顺层钻孔预抽回采区域煤层瓦斯、定向长钻孔预抽条带、区段煤层瓦斯的方法作为区域综合防突措施,分别对煤层巷道、接替工作面及回采工作面进行区域消突。

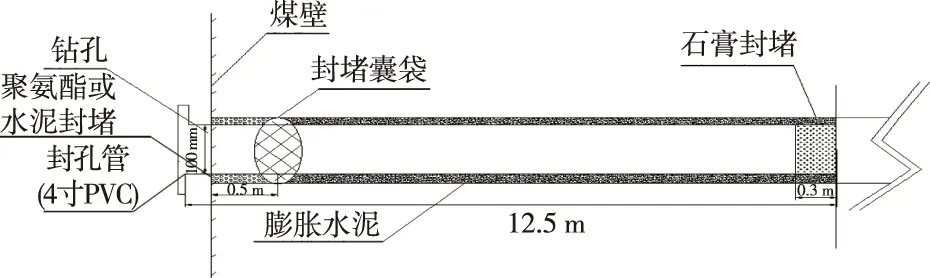

顺层钻孔采用“两堵一注”的封孔方式,封孔长度为9 m,封孔时,在封孔管上孔口及距孔底0.5 m位置各绑扎一个囊袋;封孔注浆时先向囊袋内注浆,使囊袋鼓起后,中部爆破阀在0.5 MPa压力时破裂开始向中部注浆。该矿采用先封孔再施钻的工艺,如图2所示。

图2 顺层钻孔封孔示意图Fig.2 Schematic diagram of borehole sealing along the formation

该矿顺层钻孔接抽负压为20 kPa,接抽后初始浓度较大,但衰减周期短,在15 d后浓度即降至30%以下;30 d后浓度降至20%左右,甚至存在浓度小于10%的钻孔。

2.2 原因及分析

采用钻孔成像轨迹检测装置对抽采浓度比较低的钻孔进行现场观察,如图3所示。可以发现:1)钻孔表面存在大量裂隙,证明封孔长度不足,这是造成钻孔抽采浓度及抽采量台阶式下降的主要原因;2)孔壁变形严重,部分钻孔造成塌孔,堵塞钻孔的大多为块煤,存在塌孔堵塞现象,且塌孔位置大多在10 m左右,如果能加长封孔长度,能够有效避免钻孔塌孔现象,提高抽采效果。

图3 钻孔窥视图Fig.3 Borehole peep view

3 瓦斯含量法测定巷道“三带”分布

煤矿井下巷道受采掘影响存在“三带”分布规律,一般采用钻屑法、瓦斯含量法、数值模拟等方法可以对其进行测定。巷帮“三带”分布的规律可以采用钻孔压力计测定的煤体压力的变化来反映,由于瓦斯压力、瓦斯排放情况等能够通过煤层瓦斯含量的大小综合反映,因此,煤体应力“三带”分布规律也可以通过测定巷帮不同深度煤体的原始瓦斯含量来测定。

3.1 试验地点概况

选择在玉溪煤矿东瓦斯抽放巷进行巷道“三带”现场测定。东瓦斯抽放巷位于3号煤层内,沿3号煤层底板掘进,矩形断面,净宽5.5 m,净高3.5 m,净断面19.3 m2,支护采用锚网索喷+钢筋托梁联合支护。该施工区段煤层老顶为中粒砂岩;直接顶为砂质泥岩;3号煤层厚度为5.5~7 m,为黑色,块状,内生裂隙均发育,玻璃光泽,结构简单。直接底为砂质泥岩;老底为粉砂岩。

3.2 现场测试结果

选择在东瓦斯抽放巷掘进巷道里程750 m处向东帮煤层中间位置施工本次试验的顺层钻孔,随着试验钻孔的钻进,每间隔2 m取钻屑煤样,并对煤样测试瓦斯含量,煤样瓦斯含量测试结果如表1所示。试验钻孔所取煤样的瓦斯含量随钻孔深度变化如图4所示。

图4 瓦斯含量随钻孔深度变化情况Fig.4 Variation of gas content with drilling depth

表1 瓦斯含量测定结果表Table 1 Gas content measurement results

3.3 测试结果分析

分析表1、图4可以得出,在钻孔离巷道0~8 m范围内,瓦斯含量在3.15~4.86 m3/t.r,平均为3.80 m3/t.r,瓦斯含量逐渐增加,但低于平稳后的瓦斯含量,据此可判定东瓦斯抽放巷0~8 m的范围内为“泄压带”;在钻孔离巷道8~15 m范围内,瓦斯含量在4.86~7.54 m3/t.r,平均为6.18 m3/t.r,瓦斯含量先增大后减小,且高于平稳后的瓦斯含量,据此可判定东瓦斯抽放巷8~15 m的范围为“集中应力带”,且12 m附近为应力峰值区域;大于15 m的范围,瓦斯含量在6.13~4.79 m3/t.r,平均为5.44 m3/t.r,为“原始应力带”。

4 “三带”的现场应用

根据对钻孔封孔情况及巷道“三带”分布的分析研究,玉溪煤矿对东瓦斯第二组之后所有钻孔封孔工艺进行了改进。一是将封孔深度由9 m延长至12.5 m,封孔深度超过集中应力带应力峰值点;二是将孔底囊袋改为石膏封堵抽放管末端,提升注浆压力至0.7 MPa。改进后钻孔封孔示意图如图5所示。

图5 改进后钻孔封孔示意图Fig.5 Schematic diagram of improved hole sealing

东瓦斯抽放巷施工钻孔,每10个钻孔为一组,每周对所有钻孔的抽采情况进行检测,所得数据见图6。

图6 东瓦斯抽放巷钻孔抽采浓度对比Fig.6 Comparison of borehole extraction concentration in East Gas Drainage Roadway

通过图6可知:1)在改进封孔工艺后,第二组、第三组、第四组钻孔抽采浓度初始较第一组钻孔分别增加了25.8%、15.2%、19%;2)在改进封孔工艺后,第二组、第三组、第四组钻孔抽采浓度长时间处在40%以上,明显高于第一组,延缓了钻孔的衰减。采用新的封孔工艺后,3个月内钻孔平均浓度为53.8%;截至3个月时浓度仍维持在40%,实现了高效抽采。

5 结论

1)选用瓦斯含量法对玉溪煤矿东瓦斯抽放巷(煤巷)测试地点进行了煤巷“三带”分布测定,测定结果表明:距煤巷巷帮0~8 m的范围内为“泄压带”;距煤巷巷帮8~15 m的范围为“集中应力带”,且12 m附近为应力峰值区域;大于15 m的范围为“原始应力带”,为钻孔封孔深度奠定了理论基础。

2)根据对钻孔封孔情况及巷道“三带”分布的分析研究,玉溪煤矿对钻孔封孔工艺进行了改进,将封孔深度由9 m延长至12.5 m,封孔深度超过集中应力带应力峰值点;再则将封堵囊袋改为石膏封堵抽放管末端,提升注浆压力至0.7 MPa。采用新的封孔工艺后,3个月内钻孔平均浓度为53.8%;截至3个月时浓度仍维持在40%,实现了高效抽采。

3)采用新的封孔工艺,大幅度提高了瓦斯的抽采浓度,延长了抽放衰减周期,为煤层瓦斯长时间预抽提供了技术支撑,实现了矿井高浓度瓦斯的稳定利用,增加了安全保障,创造了经济效益。

4)巷道围岩三带分布范围受到埋深、巷道断面积、巷道形成时间、钻孔施工等多方面因素的影响,在后期生产期间应加强瓦斯抽采浓度、瓦斯抽采量的统计,并根据测定结果及时检验和修正巷道三带分布范围。