盾构机换刀重载机械臂结构设计与动力学分析

吴青考,李庆党,2,李 超

(1.青岛科技大学机电工程学院,山东 青岛 266100)(2.青岛科技大学中德科技学院,山东 青岛 266100)

近年来,在城市地下铁道的建设中,盾构施工法以其良好的防渗漏水性能、施工安全快速、对周围环境影响小等优点,已经成为地铁施工的主要方法之一,并给实际工程带来极大的便利[1]。盾构机作为一种地下掘进施工的专用工程机械,在掘进过程中安装在刀盘上的刀具不可避免地会发生磨损,而换刀作业是一项费时费力且风险系数极高的系统工程。目前,盾构机换刀作业仍以人工换刀方式为主。人工换刀时,土仓内封闭、高温、高压的恶劣环境会对施工人员造成极大的影响,并且地下工作空间狭小会增加工作人员逃生难度、增大换刀危险性,无法保障换刀人员的生命安全[2]。设计一套盾构机智能换刀系统是当前相关研究的重点,由于盾构机内部舱室结构复杂且空间紧凑,各类自动化换刀方案都对盾构机本体或刀盘进行了二次设计改造,使得自动换刀系统的研究成本过高[3-4]。而以重载机械臂作为换刀系统核心装备的方案能有效避免上述问题,因此对重载机械臂换刀作业的研究有重要意义与价值。

1 重载机械臂设计依据及性能要求

本文以开挖直径为6.28 m的土压平衡式盾构机的17英寸单刃滚刀为换刀作业对象,其换刀作业流程主要包括刀盘清洗、刀具磨损检测、刀具拆卸和刀具搬运吊装等。其中,滚刀的搬运作业是换刀过程中机械臂的最大载荷作业状态。

根据对盾构机各舱室内部空间尺寸及盾构机刀盘上滚刀布局的分析,结合换刀作业时机械臂的动作及功能要求,确定机械臂的性能要求如下:

1)机械臂本体的最大臂展小于1.5 m,活动跨度2.8 m;

2)机械臂作业过程中不能与直径为0.6 m的盾构机土仓门产生干涉,机械臂运动处于低速平稳状态;

3)机械臂负载能力达250 kg;

4)机械臂具备快换接头。

2 重载机械臂的结构设计

根据设计要求,本文设计的重载机械臂主要由带行走机构的六自由度机械臂本体和快换接头两部分组成,采用液压驱动。其中,快换接头安装于机械臂本体末端,实现几类拆卸模块的快速更换;行走机构配合六自由度机械臂本体,主要用于调整不同末端工具头的位姿来完成整个工作空间内各类换刀动作。

2.1 快换接头的设计

快换接头连接功能的实现主要靠锁紧机构,根据锁紧机构动力形式的不同一般将快换接头分为气动式、液压式、电磁式和机械式等[5]。本文要求快换接头具有结构紧凑以及简单可靠的特点,因此结合机械式和液压式快换接头的性能优势,创新设计了一种液压插销式快换接头,其结构及与手爪连接时的装配示意图如图1所示。

1—安装法兰;2—驱动油缸;3—插销滑块;4—壳体

如图1(a)所示,快换接头主要包括安装法兰、壳体、驱动油缸和插销滑块等结构。快换接头通过安装法兰固定于机械臂末端关节,并通过工具侧的结构件与工具头进行对接;具有液控单向阀的双作用油缸作为动力部件安装在壳体内部,带动插销滑块沿壳体内槽伸缩实现接头锁紧。不同工具头的安装部位结构都采用与快换接头工具侧配合的形式实现快速更换。

2.2 机械臂主体设计

根据设计要求,重载机械臂本体的关节较多、臂展较短且负载要求很高。因此对机械臂主要关节的动力部件选型时优先考虑螺旋摆动液压缸,它采用大升角双螺旋的传动原理,能在较小空间内将液压能转化为极高的力矩输出,并且可以通过电液控制达到较高的转动精度[6]。

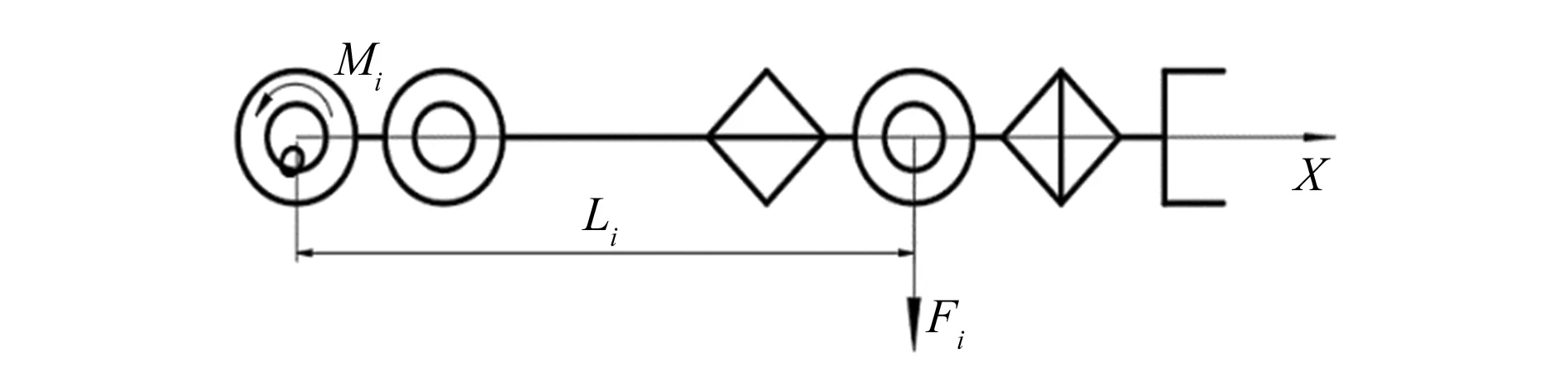

在对关节进行设计选型时,将机械臂以最大臂展状态装配,利用UG NX 10.0软件对已知模型的质心位置及质量进行测量,第i个关节的受力示意简图如图2所示。

图2 机械臂关节受力示意图

第i个关节的最大负载力矩为:

Mi=FiLi=m负载igLi

(1)

式中:Mi为第i个关节的最大负载力矩,对腰部回转关节、行走导轨而言,它代表的是最大倾覆力矩;Fi为第i个关节后的所有负载对关节的总作用力;Li为第i个关节后的所有负载对关节的力臂;m负载i为机械臂在最大臂展状态下第i个关节后的所有负载的质量之和;g为重力加速度。

整个机械臂本体设计过程就是关节选型与对应臂杆的设计交叉进行、反复验证的过程。根据选型的计算结果对所选型的关节驱动器建模,最终在UGNX10.0三维软件中完成重载机械臂的三维模型整机装配图,如图3所示。

1—行走机构;2—回转驱动;3—第一俯仰关节;4—第二俯仰关节;5—手爪及滚刀(总负载);6—快换接头;7—腕部旋转摆动油缸;8—腕部摆动关节

根据结构设计结果可知,机械臂本体最大臂展为1.423 m,在导轨和快换接头的装配状态下最大伸展长度为1.845 m,满足盾构机舱室空间内的安装作业要求。

根据关节驱动选型的结果可得,机械臂的末端负载可达280 kg,腕部旋转和俯仰关节选择的驱动器为德国HKS公司的TR20旋转摆动缸,其额定摆动力矩达1 700 N·m,最大转角为140°,旋转力矩为810 N·m,可以进行360°无限制旋转;腕部摆动关节由双作用直线液压缸驱动,关节转角为±15°;第一、第二俯仰关节的驱动器为螺旋摆动液压缸,其最大转角均为180°,额定力矩分别为7 345 N·m和4 746 N·m;设计选型的回转支承及导轨的倾覆力矩均远高于最大负载要求,本文不做验证。

2.3 换刀机械臂的工作空间验证

本文将换刀机械臂模型装配于盾构机的三维模型中,通过UG的干涉检验功能验证机械臂在盾构机内的作业能力。

如图4(a)、(b)所示,选择盾构机刀盘辐条外缘径向分布差异最大的两把滚刀来模拟换刀的极限工位,同时对机械臂抓紧滚刀与抽取滚刀(滚刀刚好完全脱离刀盘)的姿态进行无干涉位姿调节,验证滚刀搬运过程中机械臂是否与盾构机土仓门发生碰撞。

图4 重载机械臂作业的无干涉装配验证

通过装配验证后,盾构机刀盘外缘也进行了同样的装配验证,最终确定本文所设计的重载机械臂可满足盾构机外缘共18把滚刀的换刀动作要求,包括部分刀盘辐条之间的斜置滚刀。这基本覆盖了75%最易发生磨损的滚刀的换刀作业,能有效完成此类盾构机的自动化换刀。

3 机械臂虚拟样机模型的创建

本文设计的盾构机换刀重载机械臂是七自由度的多关节机械臂,由于臂杆多为粗短结构,且动作要求低速平稳,因此在动力学建模时,将其视为多刚体系统建模[7]。利用ADAMS动力学仿真软件建立机械臂的动力学模型,模拟机械臂抓取最高位置滚刀的运动过程,分析各关节组合运动下机械臂末端的运动特性以及运动过程中主要运动关节的受力情况,从而验证重载机械臂结构设计的合理性。

3.1 机械臂的多刚体动力学模型

如图4(a)左图所示,将UG中重载机械臂的最高抓取位姿的装配模型以Parasolid格式导入ADAMS中,设置好系统的单位制及重力方向,合并多余的非主要运动部件,并删除液压马达和螺钉螺帽等对本体运动副没有主要影响的部件,赋予其他部件真实材料属性,得到重载机械臂的简化虚拟样机模型,如图5所示。根据重载机械臂各部件间的实际作用关系定义各部件间的约束关系,主要部件的约束关系见表1。

图5 重载机械臂的虚拟样机模型

表1 仿真模型的约束关系

运动过程中在主要动作的运动副上添加的位移驱动函数见表2。

表2 仿真模型的驱动函数

3.2 仿真结果分析

在模型验证正确后,设置分析类型为运动学和动力学同时进行分析,设置仿真时间为10 s、仿真步长为0.1,求解结束后,进入ADAMS/Post processor中绘制换刀机械臂的各类特性曲线,如图6所示。

图6 仿真过程刀具的Z向运动曲线

经过逆向动力学求解得到的主要运动关节的受力变化曲线如图7所示。

图7 俯仰关节的力矩变化曲线

由图6可知,在4个主要运动关节的协调动作下,刀具在抽取方向位移约为450 mm,这个行程能够使滚刀完全脱离刀座,运动过程中刀具速度变化平缓,最大平移速度约0.074 m/s,加速度亦无明显波动,基本符合换刀动作低速平稳的运动要求。由图7可知,运动过程中三大主要俯仰关节的力矩变化平稳且改变量较小,这与运动过程中机械臂的位姿变化不明显有关,尤其是腕部俯仰关节的力矩变化微小,也证明了手爪及滚刀在仿真过程中纵向位置变化很小,基本沿直线平移;同时,运动过程中各关节的最大力矩分别约为5 815 N·m、3 950 N·m和1 471 N·m,都不超过设计时所选的摆动液压缸的额定工作力矩,且无明显的冲击存在,进一步证明了关节选型的合理性。综上所述,该盾构机换刀重载机械臂的结构设计是合理的。

4 结束语

由于条件限制,文章中动力学仿真所涉及的重载机械臂、快换接头及机械手爪并没有实际试验支撑,因而文章更倾向于理论模型方面的研究。盾构机重载机械臂换刀方案是对已有人工换刀及半自动化换刀方式的技术革新,重点解决了自动化换刀方案中盾构机本体改造过大的技术难题,其设计结构和仿真数据对重载换刀机械臂的研究有一定的指导作用;但动力学仿真过程忽略了机械臂驱动关节螺旋摆动油缸的动力学特性,需要在进一步研究中综合考虑所有驱动机构的动力学特性,从而改进系统动力学模型进行仿真或实物验证。因而后续工作将尽可能和相关企业联合,通过相关试验进一步验证重载机械臂在盾构机自动化换刀系统中的可行性。