1 100 kV GIS盆式绝缘子气泡缺陷下的有限元应力分析

李永飞,姜映烨,郝留成,,袁端鹏,伍维健,周 峻,吴 锴

(1.西安交通大学,陕西 西安 710049;2.平高集团有限公司,河南 平顶山 467001)

0 引言

盆式绝缘子是气体绝缘开关设备(GIS)的核心部件之一,在运行时起到对地绝缘、支撑母线和隔离气室的作用外,还需要承受动态元件操作带来的机械冲击以及安装检修时出现的单面或双面气体压强。因此,盆式绝缘子良好的力学性能是GIS安全运行的重要保障[1-4]。在盆式绝缘子生产过程中,操作不规范、工艺流程不完善等因素可能向环氧复合材料内部引入气泡缺陷。在外部载荷作用下,缺陷可导致绝缘子内部应力发生畸变[5-8],严重时将导致绝缘子开裂,进而引起运行中放电,威胁GIS的安全运行[9-10]。因此,研究缺陷状态下绝缘子的力学性能意义重大[11]。此外,分析不同电压等级的绝缘子在外部载荷作用下应力分布的异同可为绝缘子的设计和制造提供参考。

目前,国内外学者针对盆式绝缘子内部气泡缺陷的研究主要集中于其对电场分布的影响[12-15],也有学者研究了气泡缺陷与252 kV、750 kV等电压等级盆式绝缘子力学特性的关系[16-18],但关于在不同外部载荷作用下,气泡位置、尺寸等对1 100 kV盆式绝缘子应力分布影响的研究鲜有报道。本研究采用COMSOL Multiphysics仿真软件建立252 kV和1 100 kV GIS盆式绝缘子三维模型,对比分析两种电压等级无缺陷绝缘子在不同载荷下的应力特性,着重讨论内部气泡缺陷的位置和尺寸对1 100 kV GIS盆式绝缘子应力分布的影响。

1 无缺陷252 kV和1 100 kV盆式绝缘子的对比分析

1.1 252kV绝缘子仿真模型验证

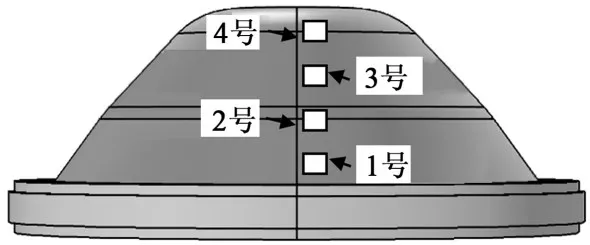

采用COMSOL Multiphysics有限元仿真软件,参照252 kV GIS盆式绝缘子实际尺寸建立几何模型并为中心嵌件及盆体分别设定弹性模量和泊松比。通过向绝缘子凹面或凸面施加不同的压强来模拟盆体在使用过中承受单侧气压的情况。为验证该应力仿真模型的有效性,根据NB/T 42105—2016对252 kV GIS盆式绝缘子进行了凹面加压试验,并在施加水压的同时采用应力测试系统记录盆式绝缘子凸面不同位置处的应力变化,选取的测试点如图1所示。在凸面由法兰至中心导体依次粘贴1~4号应变片,以测试应力沿径向的分布情况。

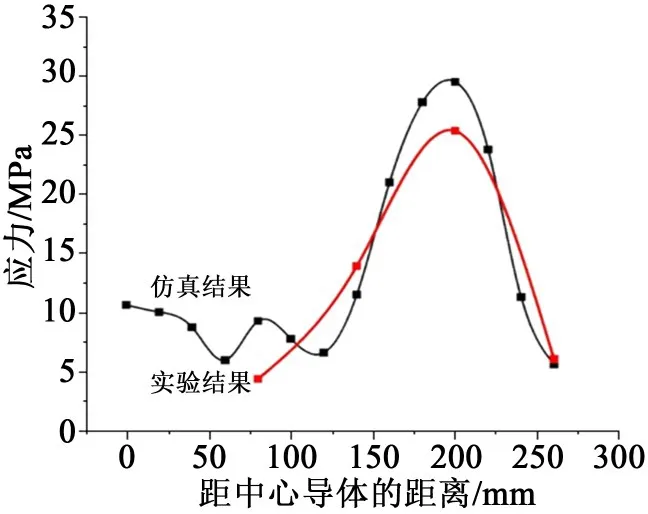

在凹面施加2.5 MPa水压的情况下,绝缘子凸面应力沿径向分布情况的仿真和实测结果如图2所示。从图2可以看出,仿真与实测表面应力沿径向的变化趋势基本一致,即距离中心导体近处的表面应力较小,应力最大值出现在绝缘子的弧线端末端附近,且应力较大的区域主要分布在距离中心导体150~250 mm处;仿真与实测的表面应力在数值上具有较好的统一性,应力最大值均为25~30 MPa。这说明本研究建立的252 kV GIS盆式绝缘子应力仿真模型能够较准确地预测绝缘子承受外部压力时内部应力的具体数值和分布情况,建模理论和方法具有合理性。因为本研究中1 100 kV盆式绝缘子与低电压等级绝缘子只存在几何尺寸上的差异,所以外推用同种方法建立的1 100 kV绝缘子应力计算模型也具备可靠性。

图1 测试点分布Fig.1 Distribution of measuring points

图2 绝缘子凸面应力径向分布Fig.2 Radial distribution of stress on the insulator

1.2 不同载荷下252 kV与1 100 kV绝缘子对比分析

1 100 kV盆式绝缘子模型进行网格剖分后如图3所示。

图3 1 100 kV GIS盆式绝缘子几何模型Fig.3 Geometric model of 1 100 kV GIS basin insulator

根据一般情况,取法兰和中心嵌件材料的弹性模量为71 000 MPa,泊松比为0.33;环氧复合材料的弹性模量为65 000 MPa,泊松比为0.31[19-20]。设置环氧复合材料与金属件的接触面固定,其他外表面自由。考虑运行中可能出现绝缘子凹面受压和凸面受压两种情况[21],分别计算在两个面施加不同压强时绝缘子的应力分布。

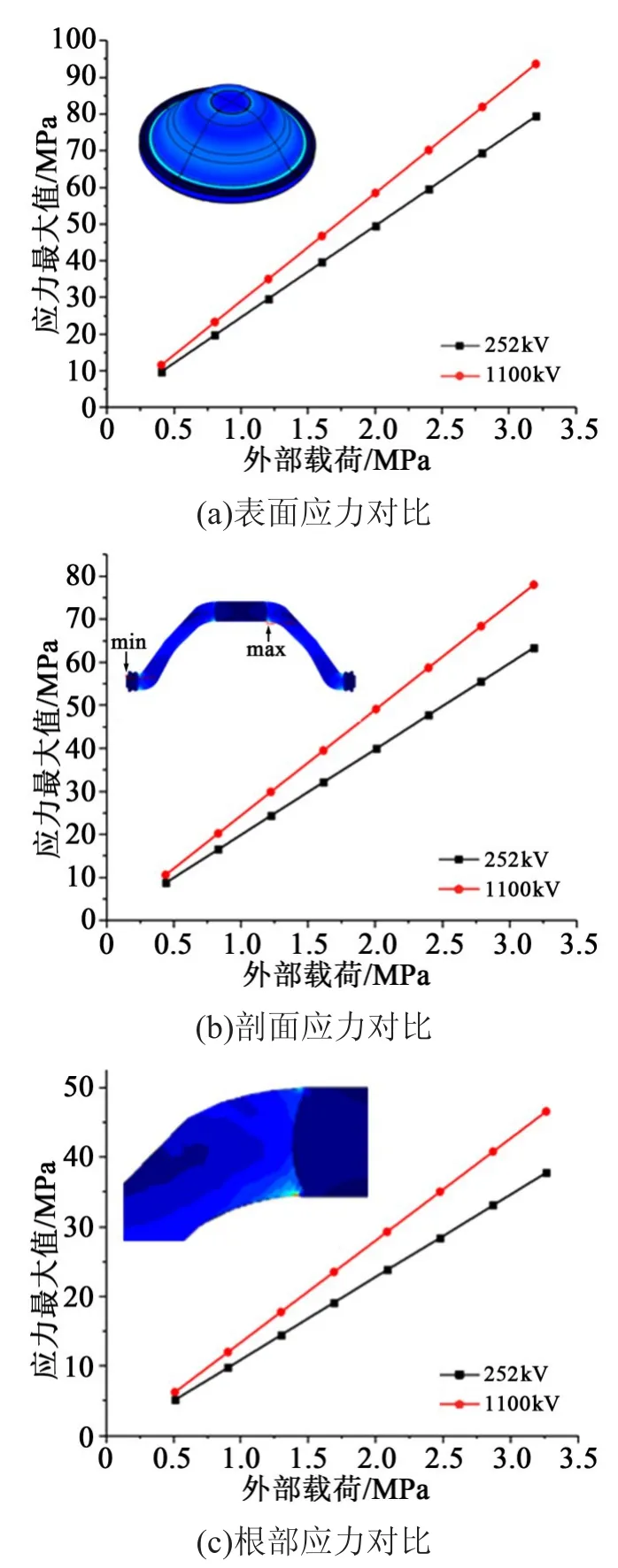

1.2.1 凹面加压时绝缘子应力分布

图4(a)~(c)分别是凹面加压时1 100 kV与252 kV盆式绝缘子表面、剖面和根部的应力分布对比图。从图4可以看出:①在绝缘子表面的凹面根部附近,环氧复合材料、气体和中心导体的交界处存在明显的应力集中现象,应力最大值也出现在此处;②应力最大值随载荷的增加线性增大;③相同载荷作用下,1 100 kV绝缘子表面、剖面和根部的应力最大值高于252 kV绝缘子。

图4 绝缘子凹面加压应力结果Fig.4 Stress results when the insulator is pressed against the concave surface

1.2.2 凸面加压时绝缘子应力分布

图5(a)~(c)分别是凸面加压时1 100 kV与252 kV盆式绝缘子表面、剖面和根部的应力分布对比图。从图5可以看出,与凹面加载荷时的结果相似:①凸面受压时绝缘子最大应力同样出现在绝缘子表面的凹面根部附近的复合材料、气体和中心导体交界处;②应力最大值随施加载荷的增加线性增大;③相同载荷作用下,1 100 kV绝缘子表面和内部的应力最大值高于252 kV绝缘子。

图5 绝缘子凸面加压应力结果Fig.5 Stress results when the insulator is pressed against the convex surface

2 有内部气泡缺陷的1 100 kV盆式绝缘子应力分析

研究表明,盆式绝缘子的破裂多由根部开始,并且此处也是应力集中最显著的部位[22],因此本研究将气泡设置在盆式绝缘子最薄弱的根部附近,以讨论其对应力分布的影响。为简化模型,将气泡绘制为球状。带气泡缺陷的GIS盆式绝缘子模型剖面如图6所示。

图6 有气泡缺陷1 100 kV绝缘子模型剖面Fig.6 The 1 100 kV insulator model profile with bubble defects

2.1 气泡缺陷位置对绝缘子应力分布的影响

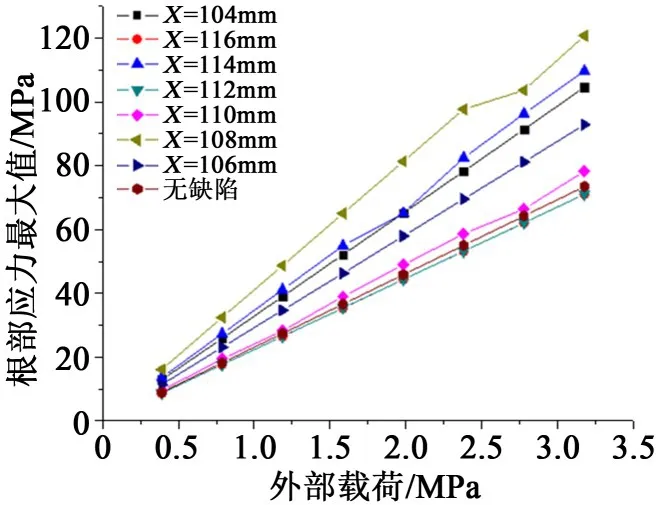

设置气泡半径为2.5 mm,气泡中心点于凹面根部附近沿横轴展开分布。不同载荷作用下,根部应力最大值与气泡位置的关系如图7所示,图中X表示气泡中心与盆体对称轴在横轴上的距离。

图7 不同载荷下根部应力最大值Fig.7 Maximum stress at the root of the insulator under different loads

从图7可以看出:①与无气泡缺陷绝缘子相比,气泡的存在明显改变了绝缘子根部的应力分布,且造成根部应力最大值的增加,当施加0.4 MPa压强时,X=108 mm处的气泡使绝缘子根部应力最大值增加了43.6%;②相对其他位置,气泡位于X=108 mm时,根部应力最大值最高;③存在气泡缺陷时,根部应力最大值随载荷增加呈线性增大趋势。

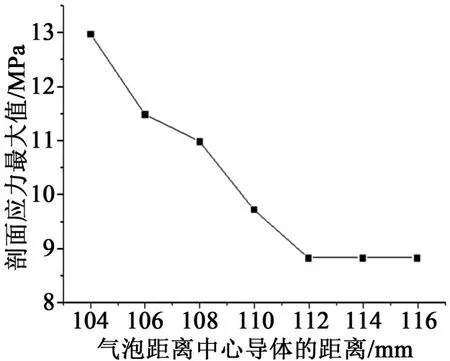

相同载荷作用(凹面施加0.4 MPa压强)下,绝缘子剖面最大应力值与气泡位置之间的关系如图8所示。从图8可以看出,气泡位置对绝缘子剖面应力最大值有显著影响。当气泡缺陷距离中心导体104 mm时,剖面应力最大值最大,达到13 MPa。对比无缺陷绝缘子的仿真结果,剖面应力最大值增大了42.4%。随着缺陷位置远离应力集中部位,剖面应力最大值减小。

图8 不同气泡位置下绝缘子剖面应力最大值Fig.8 Maximum stress of insulator profile under different bubble location

2.2 气泡缺陷尺寸对绝缘子应力分布的影响

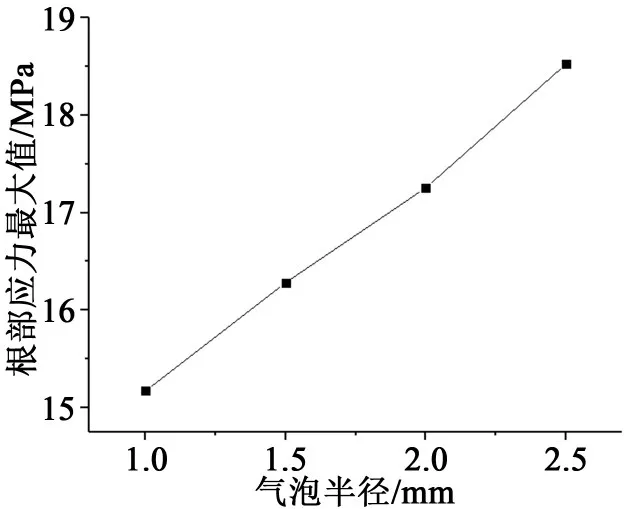

设置气泡中心位置为(104,290,0),垂直于绝缘子凹面施加0.4 MPa负载,分别计算气泡半径为1、1.5、2、2.5 mm时的应力分布,结果气泡尺寸与绝缘子根部应力最大值的关系如图9所示。从图9可以看出,随着气泡半径的增大,根部应力最大值也变大。

图9 不同气泡半径下绝缘子根部应力最大值Fig.9 Maximum stress at the root of insulator under different bubble radius

图10为改变气泡半径以及位置时剖面应力最大值的变化曲线。从图10可以看出:①气泡位于(108,290,0)时,其半径越大,绝缘子剖面应力最大值也越大,但此规律在改变气泡位置后不成立;②当气泡位置远离绝缘子根部(大于112 mm)时,气泡尺寸对绝缘子剖面应力最大值的影响减弱;③当气泡距离中心导体小于112 mm时,相对于气泡大小,位置对应力最大值的影响更显著。

图10 改变气泡半径剖面应力最大值Fig.10 Maximum stress of insulator profile under different bubble radius

3 结论

以1 100 kV GIS盆式绝缘子为研究对象,采用有限元方法分析了不同外部载荷作用下球状气泡缺陷的位置和尺寸对绝缘子应力分布的影响。此外,还对比了1 100 kV与252 kV绝缘子的应力分布特性,得出以下结论:

(1)绝缘子剖面、表面及根部应力最大值随载荷增加呈线性上升趋势,且相同载荷作用下,1 100 kV绝缘子应力最大值高于252 kV绝缘子。

(2)相同外部载荷作用下,气泡缺陷会使盆式绝缘子相应位置处应力分布发生畸变,造成表面和剖面应力最大值增加,当载荷从0.4 MPa增加到3.2 MPa时,最大应力相比无气泡缺陷绝缘子增大了40%~70%。

(3)气泡的位置和尺寸对局部应力分布有显著影响,当气泡远离绝缘子根部应力集中部位时,其对应力分布的影响减弱;当气泡距离中心导体小于112 mm时,气泡位置对应力分布的影响大于气泡尺寸。