高压料床挤压对钢渣易磨性改善的应用研究

丁 浩,罗 帆中建材(合肥)粉体科技装备有限公司;安徽 合肥 230051]

0 引言

钢渣原料中因常含有大量的金属铁和磁性铁,难破碎、难粉磨、难分选,现阶段国内关于钢渣粉磨的生产线都或多或少的存在着产量低、电耗高、产品质量不稳定、设备故障率高、投资大、生产成本高等问题[1]。钢渣微粉的生产也难以形成产业化,从而限制了钢渣大规模的工业应用。本文依据辊压机高压料床挤压粉碎原理,采用辊压机对钢渣进行挤压试验,开展了挤压前后钢渣易磨性变化试验研究,并通过复合掺加方法来改善钢渣微粉的活性。结果表明辊压机联合钢渣粉磨系统有效的攻克了钢渣难破碎难粉磨的技术难关[2],提高了粉磨效率、降低了粉磨电耗、减少设备损耗,复合掺加方法有效提高了钢渣微粉的活性,为钢渣的规模化处理提供了一条行之有效的途径。

1 钢渣的化学成分及矿物组成分析

1.1 试验原材料

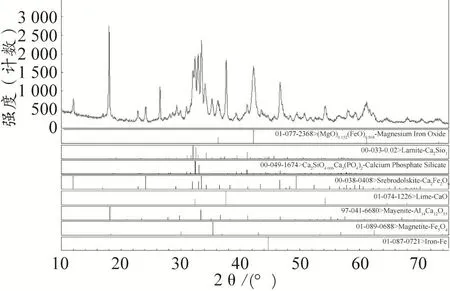

原料:钢渣原料,吉林通钢热焖钢渣,比重3.23g/cm3;马钢存量较大的热泼钢渣(老渣),其化学成分见表1,密度为3.36 g/cm3,邦德功指数为36.06 kWh/t,经X射线衍射分析,其主要物相为C2S和C3S、Ca5(PO4)2SiO4、Ca2FeO5、Al14Ca12O33、Fe3O4、(MgO)x(FeO)y、CaO及少量的金属Fe。

相对熟料来说,钢渣中的硅酸盐相含量低,这与化学分析中的CaO和SiO2含量相印证,正因为如此,尽管钢渣具有一定胶凝性能,但其胶凝性能却远远低于硅酸盐水泥熟料。尽管钢渣的化学分析中的MgO含量较高,但X射线结果表明MgO的存在形式是以R-O相存在,唐明述等人研究结果表明[3],以固溶态存在的R-O相,无论是方铁石还是MgO、FeO、MnO形成的固溶体,对水都比较稳定,用高温高压也不能加速其水化,即认为R-O相是非活性的。较多研究表明导致钢渣安定性不良的因素主要是游离f-CaO,应通过一定工艺处理手段降低其含量。

1.2 实验方法

辊压机挤压试验:将200 kg原料通过斗式提升机入试验用HFCG60-15辊压机的稳流称重仓,保证物料挤满给料,物料经高压辊磨机挤压后,得到挤压物料,选取挤压后均匀物料用作下一步测试。设定辊压机线速度为0.68m/s,辊压机试验压力4~4.5 MPa。

表1 钢渣、熟料的化学成分 %

相对易磨性试验:参照开路易磨性试验方法[4],将试样破碎并筛分至2.5 mm下,选取2.5 kg干基物料,加入至Ф305mm×305mm磨内,磨机每运转一定时间停磨取样,测定其比表面积。

邦德功指数:参照标准GB/T 26567—2011《水泥原料易磨性试验方法(邦德法)》方法,功指数值Wi(kWh/t)以磨机平均每转新生成的成品量G和入磨试样80%通过的粒度F80、成品80%通过的粒度P80计算而得。

图1 马钢热泼钢渣原料的XRD衍射图谱

1.3 不同地区的钢渣原料的邦德功指数测试

邦德功指数作为原料粉磨特性的一个重要参数,已经被广泛采用来表征某种材料的粉磨的难易程度,并可作为粉磨系统产量和能耗推断的重要依据。测试了不同厂家的钢渣原料的邦德功指数,受测试样共计32个,见表2;邦德功指数从18.9~36.1 kWh/t,平均值在26~31 kWh/t,相对于已经做过的大量的熟料和矿渣的功指数(熟料:15~17 kWh/t、矿渣:22~26 kWh/t),钢渣相对较难磨[5]。

2 辊压机挤压后钢渣相对易磨性

2.1 试验辊压机挤压前后钢渣的易磨性

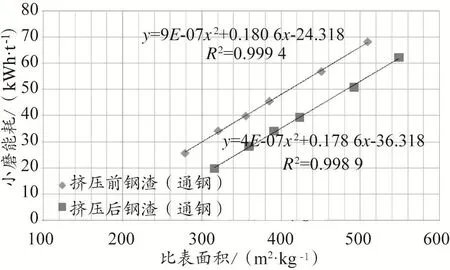

此次研究将使用实验型辊压机,规格为HFCG60-15,处理量5~12 t/h,工作压力在3~5 MPa可调,对通钢钢渣原料进行挤压试验,选取挤压前后的钢渣原料和挤压料,采用相对易磨性试验方法,对比挤压一次前后的易磨性数据,表征辊压机对钢渣原料易磨性改善效果以及节能效果,测定的数据如表3和图2。

表3的数据表明每一次挤压循环能够产生约40 m2/kg的比表面积,粉磨至420m2/kg比表面积时,原钢渣用试验球磨机粉磨时,需要约51.69 kWh/t,经辊压机4.3 MPa压力挤压一次后,粉磨到同样420 m2/kg比表面积时,试验球磨机的能耗降低至38.76 kWh/t,减少幅度25%。表明钢渣原料在通过压力区时受到高压料床粉碎挤压力作用并接受大量的能量输入,使得钢渣原料中的大部分颗粒被破碎并在颗粒内部形成裂纹,使得钢渣易磨性得到了较大改善。

表2 国内不同厂家的钢渣原料的邦德功指数

表3 通钢钢渣挤压前后的试验粉磨数据

图2 实验磨钢渣挤压前后的能耗对比

2.2工业生产时挤压前后钢渣的易磨性

为了使实验室数据与工业生产数据较好结合和充分验证,特选取了马鞍山B厂钢渣微粉生产线的钢渣原料以及经辊压机挤压后入磨前的钢渣料,采用同样的易磨性方法,对比挤压前后易磨性改善效果以及节能效果,具体数据见表4和图3。

表4 马鞍山B厂工业生产时钢渣挤压前后的试验磨粉磨数据

图3 实验磨工业生产的钢渣挤压前后的能耗

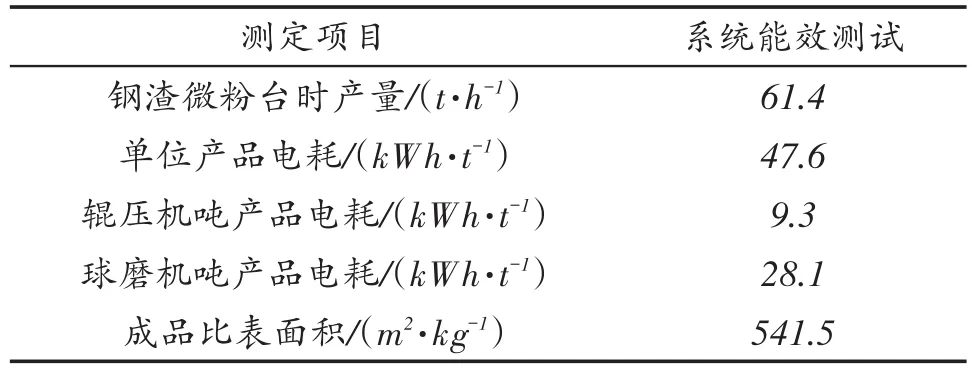

实验室球磨机能耗变化说明经挤压后的钢渣易磨性得到了改善,表现在球磨机能耗的降低,辊压机在挤压时的能耗统计如何,因此根据国家建筑材料工业水泥能效环保评价检测测试中心于2012年1月测定了钢渣微粉生产线生产能力、吨产品的综合电耗、吨产品主机电耗及成品的细度和比表面积,见表5。

按照原料易磨性数据计算球磨机粉磨到成品比表540 m2/kg的系统能耗62 kWh/t,而实测配备辊压机工业生产线系统能耗47.6 kWh/t,其中辊压机能耗9.3 kWh/t,球磨机能耗28.1 kWh/t,其他辅机能耗10 kWh/t,系统能耗降低23%。

表5 系统产量和单位产品综合电耗

3 结论

不同地区的钢渣邦德功指数值说明,相对于熟料和矿渣,钢渣较难磨,其粉磨功指数的均值Wi在26~31 kWh/t;钢渣的挤压和易磨性试验表明:钢渣原料经辊压机高压料床粉碎挤压作用后接受了大量的能量输入,使得钢渣原料中的大部分颗粒被破碎并在颗粒内部形成裂纹,改善了钢渣的易磨性,有效的降低了钢渣的粉磨电耗,实验室和工业运行数据表明经辊压机高压料床挤压后可降低钢渣粉磨系统能耗20%左右。