乙烯储罐气体泄漏诱发蒸气云爆炸的数值模拟*

王秋红,孙艺林,李 鑫,蒋军成,张明广,王刘兵

(1.西安科技大学安全科学与工程学院,陕西西安710054;2.南京工业大学安全科学与工程学院,江苏南京210009;3.江苏省危险化学品本质安全与控制技术重点实验室,江苏南京210009)

大型储罐作为化工生产环节中的重要组成部分,因占地面积大,收发作业频繁,设备检维修频次多等特点,常常会因不可预知的因素,导致物料泄漏[1]。若泄漏物质具有可燃性,易引发生火灾、爆炸事故,造成严重的灾害后果[1]。目前因气体泄漏导致的爆炸事故仍时有发生,例如:2014年台湾地埋管线发生丙烯泄漏,导致严重的爆炸事故发生[2];2018年神华宁煤烯烃二分公司罐区连接管线发生乙烯泄漏着火事故。研究大型储罐气体泄漏扩散和气云爆炸过程,对于认识事故本质和减轻事故后果具有重要意义。传统研究主要是依托现场试验建立理论模型[3-4],而基于理论模型开展流体力学数值模拟计算,因具有交互友好、成本低、可重复性等诸多优点,被众多学者应用以解决工程问题。例如Fluent[5-7]、FDS[8-9]和FLACS等计算流体力学(computational fluid mechanics,CFD)软件在事故后果预测的研究中有着广泛的应用。

其中,FLACS软件是一款可以用于预测气体扩散和气云爆炸事故后果的专业软件,采用分布式多孔结构的思想在相对粗糙的网格上表现复杂几何形状是FLACS相比其他CFD软件的重要优势之一[10],这种方法以亚网格模型呈现了局部的阻塞程度和受限情况,从而通过局部阻塞率影响模拟计算中的流体流动和湍流产生。该软件在四十余年发展过程中不断完善,其模拟结果的可靠性被诸多学者证实,例如:Middha 等[11-13]、Hansen 等[14]基于BAM和NASA 液化氢气(liquefied hydrogen,LH2)扩散实验,Maplin Sands和Burro液化天然气(liquefied natural gas,LNG)扩散实验中的大量基础研究数据,证实了FLACS软件模拟计算的可靠性;Schleder 等[15]和Fiates等[16]使用FLACS软件分别验证了H2、CO2等气体扩散过程;Wang 等[17]和文虎等[18]利用FLACS软件验证了天然气爆炸火焰传播过程和相关变化规律。此外,利用FLACS软件进行大尺度条件下事故后果预测研究也较广泛,例如:Li 等[19-21]和Huang 等[22]利用该软件预测了安全间距和防爆墙措施影响下海上船舶LNG 扩散及气云爆炸后果:王志寰等[23]预测了大型LNG接收站泄漏事故产生的灾害效应。FLACS软件对于事故预测和安全措施设计有重要作用,研究结论对工业场区的安全生产防护有一定的指导意义。

目前对气体泄漏扩散及气云爆炸的研究大多集中在CO2、H2、LNG 和LPG(liquefied petroleum gas),但在化工生产中,因液化烃泄漏引起的火灾、爆炸事故占比较大[1],关于此方面的研究较少。液化烃作为加工和储存的重要物料,因其蒸气压大于大多数液体的蒸气压,多数国家将此类物质列为最危险等级,并专项制定了储存和运输规范。其中,乙烯作为最常见的液化烃类物质,它的爆炸极限(2.8%~36.0%)相比其他液化烃的爆炸极限范围偏大,且乙烯气体密度相比其他液化烃气体密度偏小,在相同泄漏速率和泄漏面积下,泄漏口处乙烯气体流速大,易于形成可燃气云[24];同时,乙烯相比其他液化烃的层流燃烧速度较高,气云被引燃后爆炸超压更高[24-25],因此乙烯发生泄漏扩散和爆炸事故的危险性相比其他烃类更高,需进行重点研究。在实际事故中,气云往往呈现形状不规则和浓度不均匀的特点[26],但是多数研究仅集中在储罐区气云扩散或爆炸危险性,对两者的综合性研究较少。因此,针对乙烯泄漏扩散后形成不规则气云的爆炸过程进行研究,以期揭示乙烯储罐区气体泄漏诱发蒸气云爆炸规律。

1 模型及参数设计

1.1 几何模型与网格划分

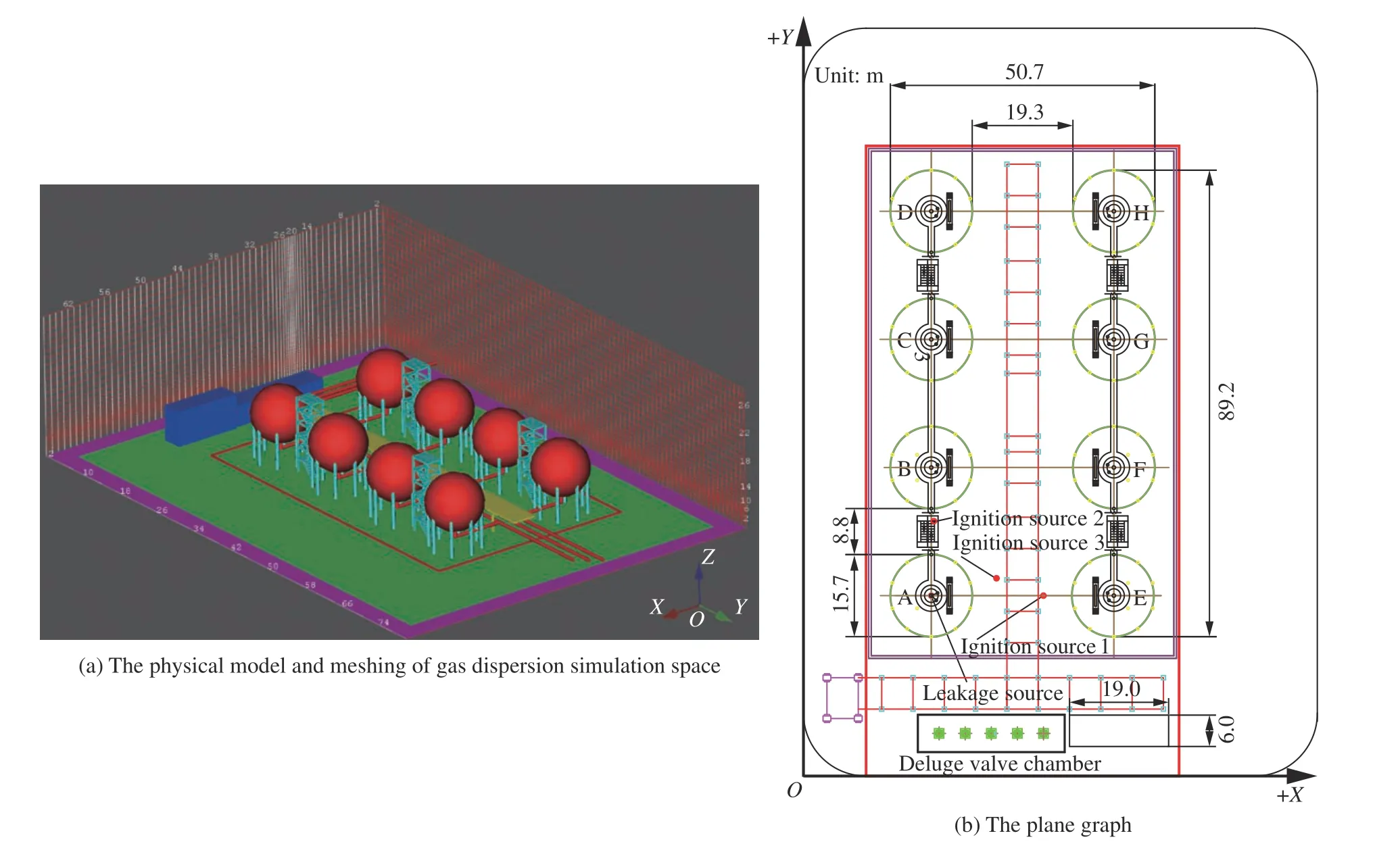

以西安市某能源化工厂中乙烯储罐组为研究对象,罐区中有8台球形钢制储罐(编号A~H)和2间阀室。每个球罐体积为2 000 m3(球罐直径15.7 m,底部距地面5.0 m),球罐与球罐之间布置有扶梯和管道,计算区域为整个乙烯储罐区,(坐标为:X,-6~106 m;Y,-6~149 m;Z,0~40 m),模型如图1所示。

图1 乙烯储罐区模型Fig.1 The model of theethylene storage tank farm

对于乙烯气体泄漏扩散过程的数值模拟,选择适用于亚声速流体流入及流出的Nozzle边界条件;对于气体爆炸过程的数值模拟,选择适用于爆炸场景的Euler 边界条件。对于计算区域的网格划分,网格尺寸过大或太小都会导致模拟结果出错或有偏差,如求解器不收敛或泄漏气体被过度稀释。根据FLACS软件中网格划分的一般要求,模拟计算中网格尺寸精度要达到有广泛实验验证的1.0~1.5 m 范围内[10],数值模拟中设置网格尺寸为1.333 m,并在泄漏源附近进行网格加密,以确保泄漏气体在泄漏初始阶段不会被过度稀释。

1.2 场景设置

影响气体扩散过程的主要因素包括泄漏速率、泄漏方向、泄漏位置、气体组成、环境风速和风向[21]。调查该储罐区中储罐使用情况,发现随储罐使用年限的增加,储罐罐底钢板是最容易受到腐蚀而发生泄漏的地方,因此泄漏位置设置在储罐A 的罐底底部,坐标为(24.5 m,34.5 m,4.5 m),平面位置如图1(b)所示。泄漏方向设置为水平(+X、+Y)和垂直于地面(-Z)等3种方向;设置泄漏速率分别为6、12、18和24 kg/s,持续时间为100 s。统计得到该储罐区所在地气候情况,掌握储罐区常年风向多为南风(+Y)、西风(+X)和西南风(+XY),2019年中无风天数为188 d(风速0 m/s),3~4级风天数为94 d(风速3.4~7.9 m/s)。根据全年环境风的特征,考虑设定两种环境风速情况:一种采用无风状态,一种采用3~4级风的平均风速5.65 m/s。

2 乙烯储罐区气体泄漏扩散过程

2.1 气体泄漏扩散评价参数

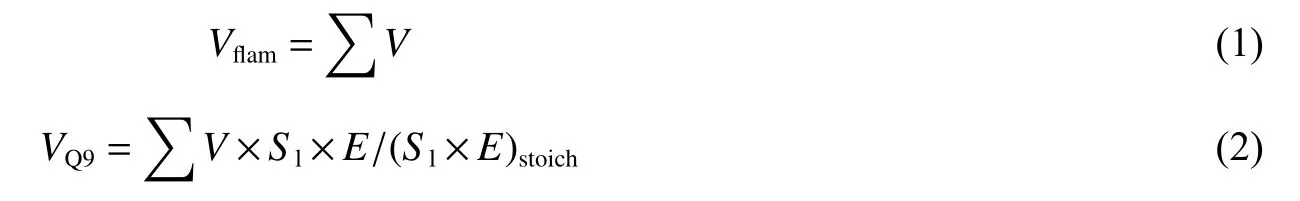

最远扩散距离(Dmax)和可燃气云体积(Vflam、VQ9)是用来定量评价气体泄漏危险性的重要参数,这2 个参数是厂区事故应急管理和安全设计的核心参考依据。Dmax定义为可燃气云扩散最远位置到泄漏点的距离,单位为m。有2种应用较广泛的可燃气云体积预测评价参数:一种是Vflam,被定义为爆炸极限范围内的可燃气云体积,单位为m3;另外一种是VQ9,被定义为真实气云等效化学计量比的均匀气云体积,单位为m3[27]。Vflam和VQ9可分别由下式计算得出:

式中:V为爆炸极限范围内的可燃气体体积,Sl为层流燃烧速度,E为燃料在空气中恒压燃烧所产生的体积膨胀,下标stoich 代表了Sl和E在化学当量比浓度下的最大值。在这两者中,VQ9是一种非均匀蒸气云向更小的化学计量蒸气云的等效缩放,综合考虑了可燃气体的火焰传播速度和体积膨胀,在通风良好的情况下,VQ9能够给出与原始蒸气云相近的气体爆炸超压[10]。以乙烯泄漏速率为12 kg/s、泄漏方向为+Y向的工况为例,该工况下气体扩散浓度分布如图2(a)所示,图例中Fv为可燃气体在空气中的体积分数;此工况下乙烯可燃气云的Vflam和VQ9两种评价参数随时间的变化曲线,如图2(b)所示。

图2 气体泄漏扩散危险性评价参数Fig.2 Parameters for evaluation of the dispersion of released gas

从图2(a)可以看出乙烯气体泄漏扩散的浓度分布和Dmax值的选取。从图2(b)可以分析得到,在相同泄漏工况下,Vflam和VQ9随时间变化的趋势相似,峰值分别为12 908和4 555 m3,VQ9峰值仅为Vflam峰值的35.3%。当用Vflam表征可燃气云体积时,大部分气云的实际浓度低于化学当量浓度,若基于Vflam定义化学当量比的气云,会由于较大的气云体积,高估气云爆炸压力,导致气体泄漏扩散和气云爆炸危险性预测过于保守。而根据定义,VQ9则能给出与真实气云相当的爆炸超压,能够合理预测事故后果。因此,选择VQ9作为气体泄漏扩散的危险性评价参数。从图2(b)中还可以得到VQ9在100 s时刻泄漏停止后的数秒内达到峰值。这是因为在泄漏点附近射流核[28]的气体浓度远高于爆炸上限,当泄漏停止后,初始动量使该部分气体继续扩散,被大气不断稀释到爆炸极限范围内,因而VQ9会在泄漏停止后继续增大;亦会导致当泄漏速率增大,加快泄漏停止后的气云扩散,更快达到气云体积峰值。

2.2 气体泄漏条件对乙烯泄漏气云扩散的影响

2.2.1泄漏速率与方向对乙烯泄漏气云扩散距离的影响

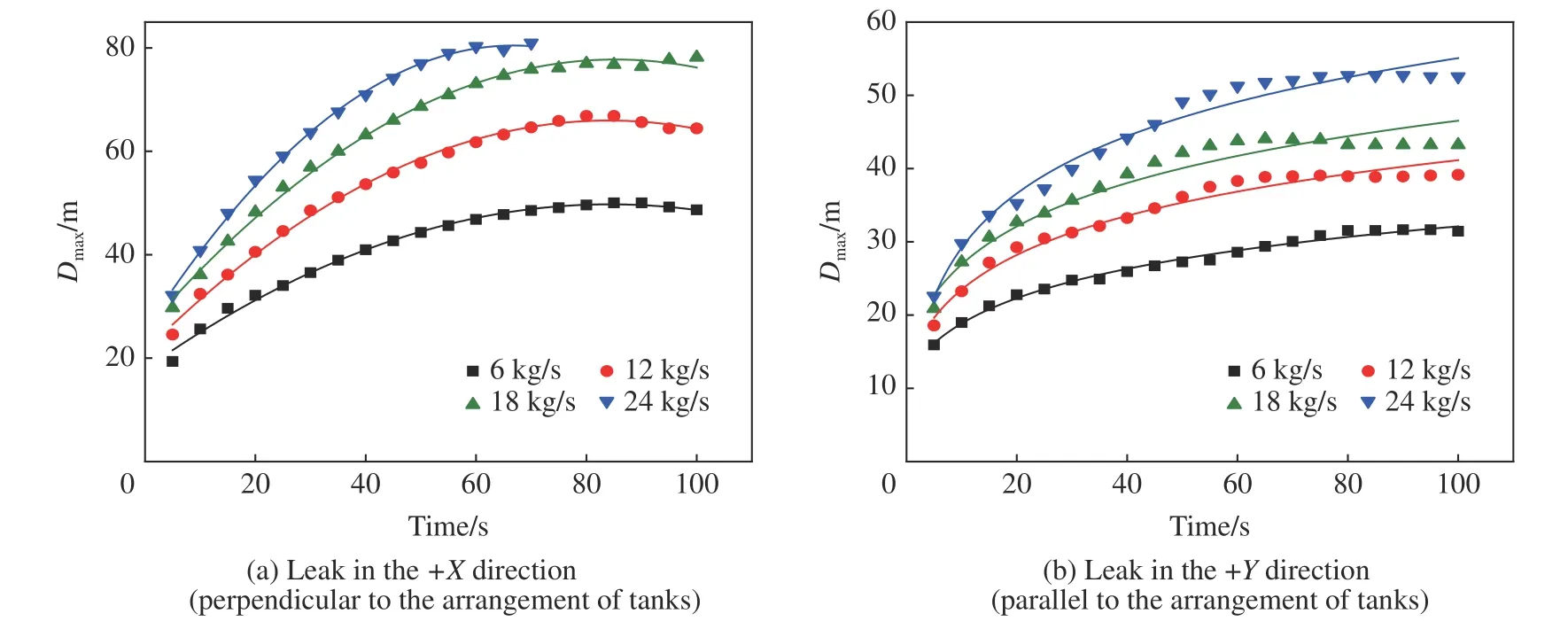

针对4种泄漏速率和3种泄漏方向组合而成的12种工况进行气体泄漏扩散模拟,不同泄漏方向上泄漏速率与气云Dmax的关系曲线如图3所示。其中+X泄漏方向,24 kg/s泄漏速率工况下,泄漏气云扩散到计算区域以外,未绘制在图3中。

从图3可以看出,Dmax随气体泄漏速率的升高而增大。相同泄漏速率条件下,泄漏方向对Dmax的影响较大,在+X泄漏方向上,6~18 kg/s泄漏速率的范围内,Dmax最大值为81.50 m。在+Y、-Z两个泄漏方向上,6~24 kg/s泄漏速率范围内,Dmax最大值分别为51.00和75.75 m。当泄漏方向水平为+X和+Y时,不同泄漏速率下Dmax随时间变化曲线如图4所示,对应的拟合方程如表1所示,拟合方程中y代表Dmax,单位m,x代表泄漏持续时间,单位s。

图3 不同泄漏方向上泄漏速率与气云D max 的关系曲线Fig.3 Relation curves between various leak rates and D max along different leak directions

图4 不同泄漏速率下D max 随时间变化曲线Fig.4 Variation of D max with time under different leak rates

表1 不同泄漏速率下D max 和时间的拟合方程Table 1 Fitting equations of D max and time under different leak rates

从图4可知,在+X和+Y两个泄漏方向上,泄漏初期Dmax增长相对保持一致,Dmax的增长速率呈现先增大后减小的趋势,约在70 s后逐渐趋于稳定。这是因为泄漏初期泄漏产生的射流气体动量较大,而随着气云不断扩散,动量迅速衰减。在+Y泄漏方向上存在多个障碍物(储罐和扶梯等)的限制,障碍物阻塞率较高,对气体扩散产生了明显的阻碍作用,射流气体不断碰撞到障碍物后,动能有较大程度地损失,因此Dmax在5 s时的增长速率显著降低,相比+X泄漏方向,Dmax在+Y泄漏方向上较小。综合图3和图4,因-Z泄漏方向上的射流气体在碰撞地面后损失了部分动能,-Z泄漏方向上的Dmax小于+X泄漏方向上的Dmax。结合上述研究,可以发现在不同的泄漏方向上,障碍物是影响Dmax的主要因素,随障碍物阻塞率的增大,射流气体的动量损失越大,气云Dmax越小。

如表1所示,对Dmax随时间变化的散点进行非线性拟合,发现+X泄漏方向上的Dmax随时间变化曲线符合二次函数关系,+Y泄漏方向上的Dmax随时间变化曲线符合对数函数关系。通过现场监测和诊断技术,预先得到泄漏源的泄漏孔径,并结合下式可以计算得到储罐泄漏速率:

式中:m˙为泄漏速率,ρ 为气体密度,u为泄漏口处的气体流动速率,A为泄漏口的面积。对于高压储罐,u可近似取亚音速流动速率,300 m/s。结合现场监测报警系统推知泄漏持续时间,可以通过表1预测Dmax的动态变化,从而为泄漏事故发生后设置隔离带等应急处置策略提供参考。

2.2.2泄漏速率与方向对乙烯泄漏气云体积的影响

针对上述12种工况,分析不同泄漏方向上气体泄漏速率对VQ9的影响,如图5所示。

图5 不同泄漏速率和泄漏方向上的V Q9Fig.5 V Q9 at variousleak rates and leak directions

从图5可知,3 个泄漏方向上VQ9都随泄漏速率的增加有不同程度增大,其中-Z泄漏方向上的VQ9增幅明显偏低,这是因为泄漏方向垂直向下时,射流气体受到地面阻碍向四周扩散,VQ9的覆盖范围增大,气云边界被周围环境空气的稀释速率增大,VQ9整体较小。

随着泄漏速率增加,在不同泄漏方向上VQ9的增大呈现不同的变化规律。在较小泄漏速率为6 kg/s时,3个泄漏方向上VQ9较接近,这是因为环境中大气对泄漏气体的稀释占主导作用,不同泄漏方向上VQ9差异较小。在6~18 kg/s 泄漏速率范围内,沿+Y泄漏方向上存在数个2 000 m3的大型储罐,阻碍了气体扩散和气云形成,+X泄漏方向上的VQ9大于+Y泄漏方向上的VQ9;但是随着泄漏速率进一步升高至24 kg/s,使得泄漏气云覆盖范围更广,障碍物降低了气体流速,所以气云被大气稀释的速率更慢;Dmax减小的同时,VQ9增大,这一现象随着泄漏速率的升高,障碍物的阻塞作用会更明显,且因+X泄漏方向上部分气云扩散到监测区域以外,+Y泄漏方向上的VQ9比+X泄漏方向上的VQ9更大。

2.3 环境风条件对乙烯泄漏气云扩散的影响

2.3.1环境风对乙烯泄漏气云扩散距离的影响

针对无风和恒定风速5.65 m/s两种风速,西风(+X)、南风(+Y)和西南风(+XY)等3种风向,6、12、18和24 kg/s等4种不同泄漏速率组合设计的24种工况进行气体泄漏扩散模拟。不同泄漏方向上,泄漏速率与气云Dmax的关系曲线如图6所示。

从图6可知,环境风能够促进气云扩散,环境风向与水平泄漏方向一致为+X或+Y时,气云Dmax分别为80.65和71.34 m。+X泄漏方向时,气云在有风条件下Dmax均小于无风条件;+Y泄漏方向时,+Y风向增大了气云Dmax,其余风向则减小了气云Dmax;-Z泄漏方向时,气云Dmax整体增大。上述变化是因为:在+Y泄漏方向上阻塞率较高,气云扩散受限,+Y风向促进了气云扩散;在+X泄漏方向上阻塞率较低,风加速了气云扩散,大量气云体积分数降低到爆炸下限以下,因此气云Dmax减小:-Z泄漏方向时,在无风条件下,射流气体碰撞地面后向周围均匀扩散,但环境风使得气云向单一方向扩散,且扩散更集中,因此Dmax比无风条件下更大,在泄漏速率为24 kg/s时,在环境风速5.65 m/s的影响下,气云Dmax从75.75 m 增大到108.00 m,增长幅度达到43%。

2.3.2环境风对乙烯泄漏气云体积的影响

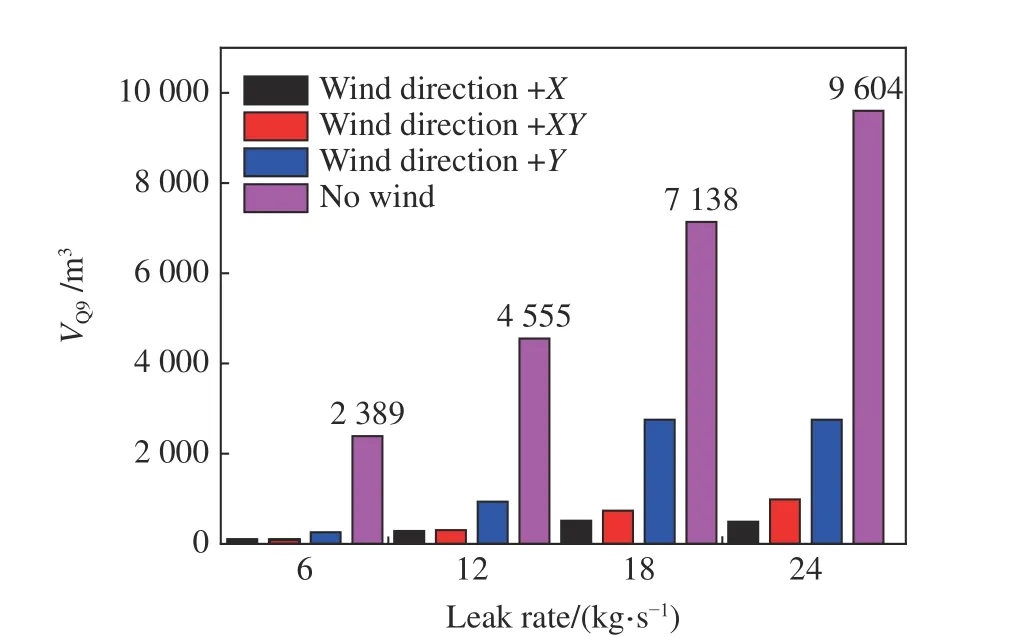

以+Y方向泄漏为例,VQ9随不同泄漏速率和风向变化的趋势如图7所示。

从图7可知,在无风条件下,泄漏速率分别为6、12、18和24 kg/s时,乙烯泄漏形成的VQ9分别为2 388、4 555、7 138和9 604 m3。在有风条件下,环境风对乙烯泄漏扩散形成的气云有着较大的影响,会促进气云稀释,同时大幅度减小VQ9,其结果与文献[29]中的结论一致。此外,当风向与泄漏方向同为+Y时,不同泄漏速率下VQ9分别为258、938、1 619和2 745 m3,可以发现风向与泄漏方向相同时,VQ9明显高于其他两种风向条件,这是因为风向与泄漏方向不同时,除了泄漏射流的初始动量驱动气体扩散外,风会带来不同方向的动量加快其垂直泄漏方向上的气体扩散,使部分气云浓度降低到爆炸下限以下。

图7 不同风向和泄漏速率条件下的V Q9Fig.7 V Q9 at different wind directions and leak rates

3 乙烯蒸气云爆炸过程

储罐区内常见的点火源主要有以下5种,明火、静电火花、电气火花、金属撞击产生火花和雷击火花[1]。依据罐区内常见的火源类型,在储罐区设置3组点火源,分别为点火源1:静电火花,坐标为(46.0 m,34.5 m,1.4 m);点火源2:金属碰撞产生火花,坐标为(25.0 m,48.5 m,2.6 m);点火源3:明火,坐标为(37.0 m,37.8 m,0.4 m),点火源平面位置见图1(b)。

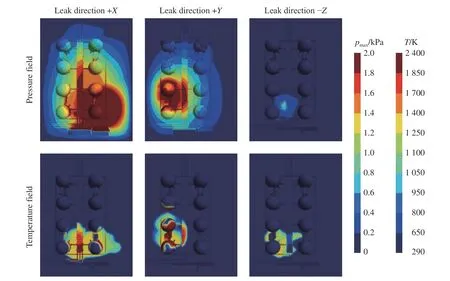

对泄漏后的扩散气云进行爆炸模拟。在上述设计的48种气体泄漏工况中,有22种工况点火源位置处于气云爆炸极限范围内,乙烯气云发生了爆炸,其中无风条件下的12种工况全部发生爆炸,具体工况如表2所示,有风条件下发生爆炸的10种工况如表3所示。以无风条件下泄漏速率12 kg/s为例,说明泄漏后气云发生爆炸的超压分布及温度分布规律,如图8所示。

表2 无风条件下的爆炸工况Table 2 Explosion cases without wind

表3 有风条件下的爆炸工况Table 3 Explosion cases with wind

图8 无风条件下乙烯气云爆炸压力场与温度场分布Fig.8 Pressure and temperature fields of ethylene vapor cloud explosion without wind

从图8可以看出,爆炸压力波及范围内的大部分区域压力较小,仅在点火源附近爆炸压力较大;爆炸高温的影响范围相比压力波及范围偏小,但大部分区域的温度均达到了1 400 K 以上。相比于+X、+Y泄漏方向,-Z泄漏方向上的爆炸强度较弱,爆炸压力场及温度场影响范围最小,这是因为泄漏所产生的可燃气云大部分区域气体浓度较低,且VQ9较小。

3.1 气体泄漏条件对乙烯气云爆炸的影响

增大几何障碍物阻塞率和气云体积都会增强气云爆炸的危险性[24],在该模型中+Y泄漏方向上障碍物阻塞率最高,气云体积相对较大。以+Y泄漏方向,在不同泄漏速率、无风条件下所形成的气云发生爆炸为例,说明储罐A 和B表面的超压及温度变化,如图9~10所示。

图9 不同泄漏速率下储罐表面爆炸超压随时间的变化Fig.9 Explosion overpressure asa function of time on the surfaces of storage tanks at different leak rates

图10 不同泄漏速率下储罐表面温度随时间的变化Fig. 10 Temperature as a function of timeon the surfacesof storage tanksat different leak rates

从图9~10可以看出,泄漏速率分别为6、12、18和24 kg/s时,储罐A 表面最大爆炸超压pmax分别为2.68、3.28、3.55和4.16 kPa,达到pmax的时间tp分别为101.067 2、100.870 6、100.758 6和100.647 1 s;同时,储罐B表面pmax分别为3.03、3.66、5.86和6.88 kPa,tp分别为101.170 7、101.024 8、100.894 9和100.761 4 s。结合气体泄漏扩散结果,可以观察到pmax与泄漏速率呈正相关关系,主要是因为泄漏形成的气云体积增大,在气云被引燃后爆炸超压增强,且tp越快[30]。储罐表面的最高温度Tmax在各工况下均达到2 300 K 以上,受气体泄漏速率的变化影响较小,但达到Tmax的时间tt随泄漏速率升高而提前。但是,气体泄漏速率越高,高温对储罐的影响时间越长,可以看到较高泄漏速率会产生体积更大的可燃气云,导致爆炸强度更大,燃烧反应时间更长。

3.2 环境风条件对乙烯气云爆炸的影响

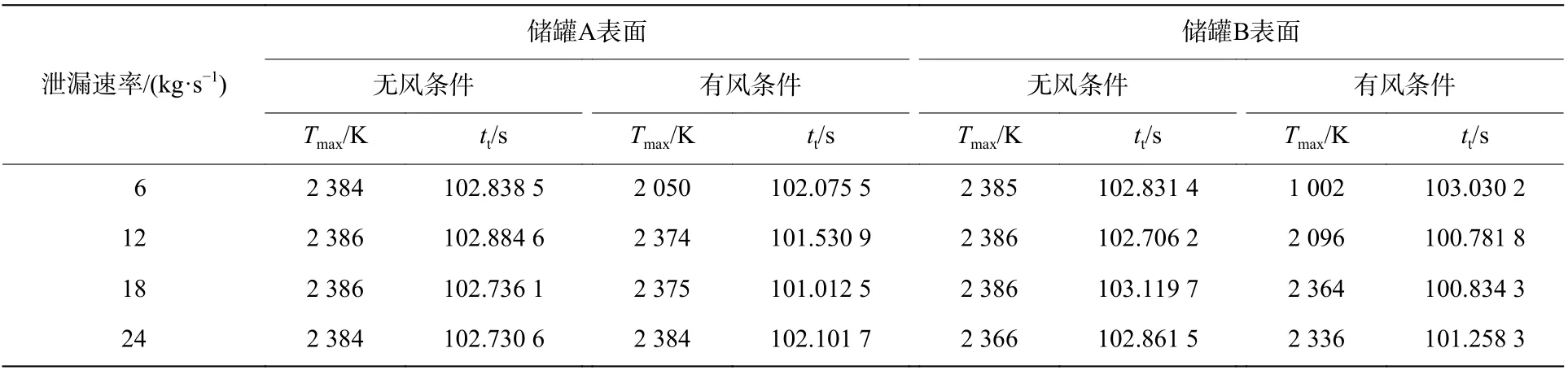

以+Y泄漏方向为例,有风及无风条件下泄漏气云发生爆炸时储罐A 和B表面的超压及温度变化,如表4~5所示。

表4 不同条件下储罐表面的最大爆炸超压以及达到最大爆炸超压的时间Table 4 The maximum explosion overpressure on the tank surface and the time required to reach it under different conditions

表5 不同条件下储罐表面的最高温度以及达到最高所需的时间Table 5 The maximum temperatureon the tank surfaceand thetime required to reach it under different conditions

从表4中可以看出,有风条件下的pmax均小于无风条件下的pmax,且有风条件下的tp更短。当泄漏速率分别为6、12、18和24 kg/s时,相比无风条件,有风条件下储罐A 表面pmax分别降低了2.65、1.82、1.09和0.13 kPa,降幅分别达到99%、55%、31%和3%;储罐B表面pmax分别降低了3.00、2.52、2.88和3.38 kPa,降幅分别达到99%、69%、49%和49%,发现环境风的存在使得气云爆炸对障碍物的超压作用被显著减缓。

从表5中可以看出,相比无风条件下的储罐表面Tmax,有风条件下储罐表面Tmax会在更短的时间内下降,高温对储罐的影响时间缩短。结合图10可以看出,4种泄漏速率下,储罐A 表面爆炸温度高于2 000 K 以上的持续时间在无风条件下分别为2.11、2.83、3.22和3.50 s,有风条件下分别为0.52、1.99、2.47和2.74 s,环境风使高温持续时间明显缩短。上述现象是因为在环境风的影响下,环境中的空气流动增强了湍流强度,火焰湍流燃烧反应速率更高[24],同时又因环境风加速了大气稀释可燃气体的速率,使得大量可燃气云的体积分数降低到爆炸下限以下,从而降低了可燃气云体积,气云完全燃烧时间更短。

3.3 气云爆炸强度评估

爆炸超压是衡量爆炸强度的重要参数,爆炸超压的强弱能直观显示气云爆炸对各类建筑实物的破坏程度[24],如表6所示。

经上述研究可得知,在6、12、18和24 kg/s泄漏速率下,+X泄漏方向上气云爆炸超压分别为1.63、6.36、5.85和5.99 kPa,+Y泄漏方向上气云爆炸超压分别为3.02、3.66、5.86和6.88 kPa。结合表6,可以得知,气云爆炸的超压在1.63~6.88 kPa 范围内,对各类型建筑物仅能造成轻度损坏及轻微损坏。但需要注意的是,由于建模精度的影响,实际储罐组的建筑结构会更加复杂,从而导致障碍物在空间内占比更大,当爆炸发生时,湍流效应更显著,储罐组间火焰会加速传播,产生更强的爆炸超压[31],从而导致爆炸冲击波对罐区内管道和储罐的连锁破坏,造成二次爆炸或火灾事故。

表6 爆炸超压对建筑物的破坏作用Table 6 Destructiveeffect of explosion overpressure on building surface

4 结论

针对能源化工厂中的乙烯球罐区,从泄漏方向、泄漏速率和环境风速、风向的角度,对乙烯储罐气体泄漏诱发蒸气云爆炸进行了数值模拟,得到以下结论:

(1)泄漏速率和方向都影响气云的Dmax和VQ9。当泄漏速率较低时,大气对泄漏气体的稀释作用显著,不同泄漏方向上气云Dmax和VQ9相近;但随着泄漏速率的升高,不同泄漏方向上,阻塞率升高导致气云Dmax减小,VQ9增大。+X和+Y泄漏方向上Dmax随时间的变化分别符合二次函数和对数函数关系。Dmax在泄漏方向为+X、泄漏速率为18 kg/s的条件下最大,达到81.5 m;VQ9在泄漏方向为+Y、泄漏速率为24 kg/s的条件下最大,达到9 604 m3。

(2)环境风速和风向对Dmax和VQ9的影响较大。风能促进气云扩散,加速可燃气体与大气的稀释,从而有效降低VQ9。4种泄漏速率下,5.65 m/s的环境风速能够使VQ9分别降低89%、79%、77%和71%;3种风向条件下,当+Y风向与+Y泄漏方向相同时,VQ9明显最高;环境风和障碍物阻塞率共同影响Dmax,在障碍物阻塞率较低的+X泄漏方向上,环境风的存在能够大幅度降低气云Dmax,在障碍物阻塞率较高的+Y泄漏方向上,与泄漏方向相同的+Y风向可显著增大气云Dmax。

(3)储罐气体向开敞空间泄漏的过程中,气云爆炸产生的pmax较低,但Tmax较高。+Y泄漏方向,24 kg/s泄漏速率最危险工况下,储罐B表面pmax为6.88 kPa,而Tmax高达2 384 K。环境风作用能够降低VQ9,减弱气云pmax,缩短爆炸火焰的燃烧反应时间和高温对储罐的影响时间。

上述研究得到的可燃气云分布范围、气云体积大小及发生爆炸后超压、高温对储罐的影响规律,对储罐区的风险评估、事故预防、安全管理及事故后的应急救援具有一定参考意义。