大采高工作面复合关键层顶板支架—围岩力学模型

李根威,万志军

(1.吕梁学院,山西 吕梁 033001;2.中国矿业大学,江苏 徐州 221006)

采场—支架围岩关系中,组成基本顶的岩梁无论是处于相对稳定阶段[1],还是进入端部断裂、岩块回转下沉显著运动之中,始终保持着能将其自重及上覆岩层的作用力传递到煤壁、支架以及采空区矸石上的力学联系。基本顶岩梁断裂后,对支架的作用力由支架对岩梁的抵抗程度决定,岩梁运动结束时,支架的工作状态可分为“给定变形”和“限定变形”两种工作状态[2]。弓培林教授[3]根据支架初撑力与工作阻力之间的线性关系,认为大采高条件下,垮落带高度为煤层厚度的2~4倍,采空区厚且破碎矸石做垫层,较大的动载荷很难传递给支架,因此载荷虽然大,但是动载系数小,上覆岩层结构失稳对工作面支架阻力影响不明显,支架的受力以围岩静载为主。长平煤矿在支架工作阻力确定方面也是采用载荷估算的方法,同时借鉴了相邻煤矿[4]大采高开采的成熟经验,选择支架的最大工作阻力为12 000 kN,而国内其他大采高工作面在采高条件相似的条件下,支架阻力选择80 000~20 000 kN,仍可取得很好的回采效果。本文从上覆岩层关键层赋存角度建立力学模型,分析各因素对支架阻力的影响。

1 工作面概况

长平煤矿Ⅲ4303综采工作面南部为第四条采区大巷,北部、东部、西部尚未布置工作面,工作面走向长1 599.747 m(中—停),倾斜长225 m(中—中),煤层平均厚度为5.86 m,煤层倾角5°~16°,平均倾角10°。工作面由北向南推进,布置有2条回采平巷,东4206巷供进风、供电、供液、供水、运料和排水用;西4209巷供回风、排水用,回采前,在工作面上覆岩层50 m范围钻孔取芯,测试上覆岩层的赋存情况和力学特征,结果如表1所示。

表1 Ⅲ4303工作面上覆岩层赋存情况和力学特征Table 1 Occurrence and mechanical characteristics of overlying strata of Ⅲ4303 working face

2 关键层的判别及破断规律

2.1 关键层的判别

根据关键层判断方法,将上覆岩层参数代入载荷和刚度公式[5-6],得出第12层为主关键层,第2、5层为亚关键层。主关键层位于顶板40.3 m处,厚度5.2 m;亚关键2层位于顶板21 m处,厚度8.5 m;亚关键1层位于顶板12.8 m处,厚度3.2 m。关键层间距较小,其特征符合复合关键层理论,工作面顶板来压规律将受到关键层复合效应的影响,上覆岩层关键层分布及其破断如图1所示。

图1 上覆岩层关键层分布及破断Fig.1 Distribution and fracture of key strata of overlying strata

2.2 上覆岩层运移规律

随着大采高回采工作面的连续推进,不同层位的关键层周期性断裂,不断地破坏着覆岩和支架所形成的平衡结构。根据回采期间矿压监测结果,顶板中有显著移动的岩层主要集中在工作面上方50 m的范围内,其中亚关键层2的破断直接影响工作面顶板结构的完整性,上覆岩层的主要运移规律如下。

1)直接顶垮落。工作面推进至20 m左右,直接顶出现初次垮落;初次垮落后,直接顶一般在拉架后及时垮落,亚关键层1出现离层和断裂。

2)基本顶初次来压,即亚关键层2与亚关键层1的第一次同步断裂。工作面推进到35~40 m期间,基本顶初次来压,亚关键层2与亚关键层1第一次同步断裂。

3)亚关键层2与亚关键层1的第二次同步断裂。工作面推进到60~65 m期间,亚关键层2与亚关键层1的第二次同步断裂。

4)主关键层的断裂。工作面推进至80 m期间,主关键层断裂。

5)随着工作面的继续推进,工作面主关键层将循环断裂,工作面整体来压将呈现“强—弱—较弱—强”的历程。

3 复合关键层顶板支架—围岩控制力学模型

长平煤矿基本顶存在3层关键层,关键层之间的复合效应使得下位关键层岩块的断裂步距变长,亚关键层累积断裂步距达到主关键层断裂步距后,将导致3层关键层的同步断裂。依据现有的文献资料,并结合长平煤矿上覆岩层运移规律,选择适当的数学关系式和力学平衡方程式,建立Ⅲ4303大采高工作面围岩-支架力学模型,并约定如下物理几何关系。

1)工作面基本顶为3层关键层组成的复合顶板,其中下位关键层包括亚关键层2和亚关键层1,上位岩层为主关键层,主关键层断裂是影响工作面来压的主要因素。

2)工作面煤壁前方9 m处煤体开始变形,变形后直接顶与水平面夹角为3°。

3)采高6 m,直接顶的垮落高度为13 m,支架控顶距5.5 m。

4)亚关键层1与亚关键层2破断距22 m,主关键层破断距50~60 m。

5)采空区冒落矸石碎胀系数1.1~1.5,架后为1.5,工作面后方60 m处达到1.1,破碎矸石能够充填满整个采空区。

6)下位关键层亚关键层1的断裂始于煤壁前方6.5 m处。

力学模型选取关键层断裂前后作为研究内容,分析来压前后煤体和支架的受力变化情况。结合长平煤矿大采高顶板实际断裂方式,模型可细分为4种类型:直接顶的断裂前后、亚关键层第一次断裂前后、亚关键层第二次断裂前后、主关键层断裂前后。

3.1 直接顶断裂前后顶板控制力学模型

如图2所示,工作面基本顶在经历强烈来压之后,关键层以悬臂梁的状态悬在直接顶上方,直接顶岩性较差,超前煤壁变形,在支架阻力较低的情况下,直接顶与基本顶容易离层,此时直接顶的重量由其本身、煤壁、支架共同承担。

图2 直接顶断裂前后顶板控制力学模型Fig.2 Roof control mechanics model before and after the fracture of immediate roof

大采高条件下,部分基本顶转化为直接顶,当直接顶下沉到一定距离后,部分基本顶在煤壁前方断裂,转化为直接顶,断裂后与直接顶共同作用于支架上方,其重量由煤壁和支架共同承担。断裂前后主要考虑直接顶的重量,其本身的承载能力不予考虑,直接顶断裂前后力学模型的区别在于直接顶厚度的不同,此时,支架对顶板的状态按“给定载荷”计算,以直接顶离层始点O作为基点,建立静力平衡方程:

∑MO=0 .

(1)

(2)

简化煤体的支承应力,认为煤壁处应力为0,起始点处应力为峰值强度,支架合力作用点位于支架控顶距2/3处,带入式(2)可得直接顶对支架的阻力:

(3)

式中:Fz为支架阻力,kN;σs为煤体峰值强度,MPa;s为塑性起始点与煤壁距离,m。

图3为煤壁前方煤体塑性区(s)范围为5,10,15 m,直接顶厚度选取13 m,支承应力选取2 MPa时,支架阻力随断裂线位置变化曲线。支架阻力随着断裂线距离的增加逐渐减小;随着煤壁前方塑性区域的扩大,支架阻力增大。当塑性区范围小于15 m时,支架最高阻力的比值为1:1.05:1.08。塑性区域的变化对支架阻力的影响较小,但是塑性区域的扩大,使支架最大阻力提前出现,持续时间变长。

图3 不同塑性区域下支架阻力变化曲线Fig.3 Support resistance variation under different plastic zones

图4是煤体支承应力(σL)为0.1,0.5,1.0,2.0,3.0,4.0 MPa,塑性区域(s)选取9 m时支架阻力随断裂线位置变化曲线。煤体支承应力小于0.5 MPa时,支架阻力随断裂线与煤壁距离的增大而增大;煤体支承应力大于0.5 MPa时,随着断裂线的距离增加,支架阻力变小。随着煤体支承应力的增大,支架的阻力逐渐减小,支承应力大于0.5 MPa时,工作面支架最大阻力变化幅值较小;煤体支承应力越小,支架最大阻力出现最早,持续时间最长。

图4 不同煤体支承应力下支架阻力变化曲线Fig.4 Support resistance variation under different bearing stress

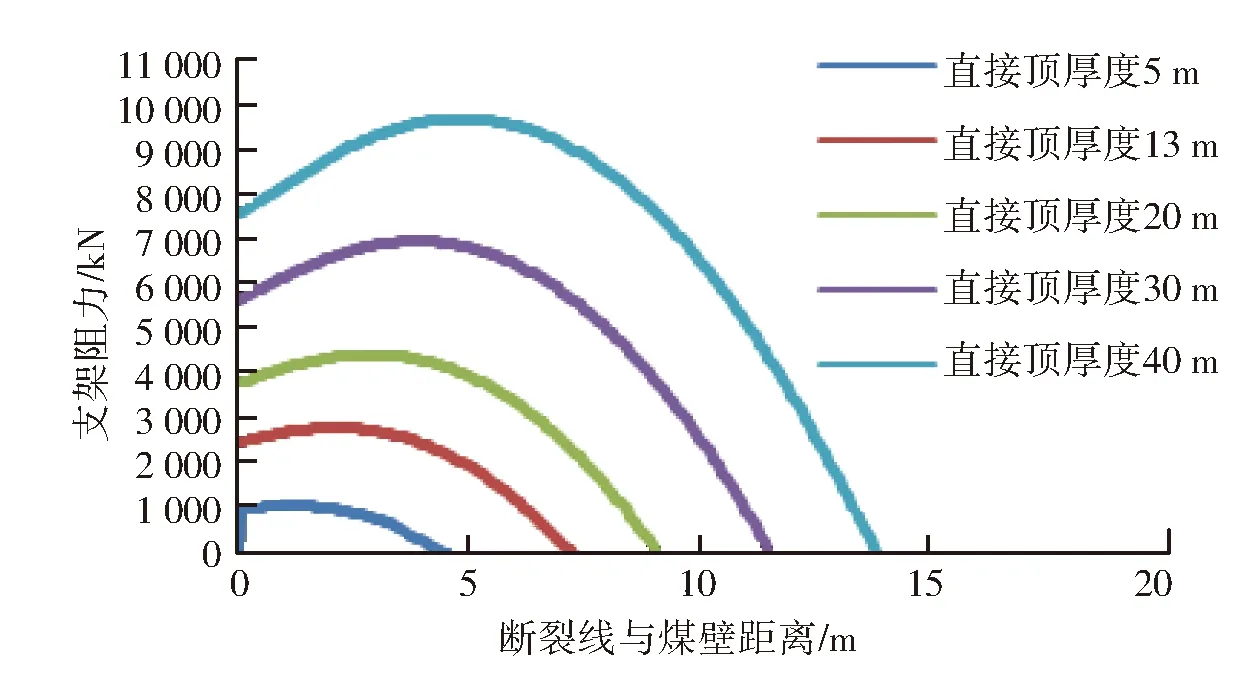

图5 不同直接顶厚度下支架阻力变化曲线Fig.5 Support resistancevariation under different immediate roof thickness

综合图3—图5,断裂线距离煤壁越远,支架阻力越小,呈抛物线趋势;直接顶对支架阻力影响最大,其次是煤体的支承应力,最后是塑性区域长度。采场围岩控制的重点是保证回采过程中工作面顶板具有良好的完整性,直接顶的破碎程度不仅影响着回采的顺利进行,对操作人员的安全也构成一定的威胁,大采高条件下保证直接顶的完整性意义重大,足够的支架初撑力是防止顶离层的必要条件,公式(3)可作为支架最小初撑力的计算方法。

3.2 亚关键层断裂前后顶板控制力学模型

亚关键层岩梁在未断裂之前,呈悬臂态,此时支架主要承受直接顶离层对其的压力,亚关键层断裂之后,块体前端由直接顶支承,块体后端由采空区矸石和已垮落亚关键层块体支承,其受力状态如图6所示。

忽略块体之间的摩擦力,同时将直接顶对亚关键层的支承力视为均布载荷,建立亚关键层块体断裂后简化的静力学平衡公式。

以A点为支点,有:

∑MA=Mz+Mg+My.

(4)

∑MA=0 .

(5)

图6 亚关键层断裂前后顶板控制力学模型Fig.6 Roof control mechanics model before and after the fracture of sub-key layer

式中:Mz为直接顶支承力对A点力矩,N·m;My为岩块容重对A点的力矩,N·m;Mg为冒落矸石支承力对A点的力矩,N·m。

将相关几何尺寸带入式(4),联立两式,可得直接顶对亚关键层的支承应力为:

(6)

h3=∑h3-[h-hz(KA-1)] .

(7)

式中:Ls为亚关键层断裂步距,m;θ为亚关键块断裂角,(°);L1为亚关键层断裂岩块与直接顶的接触长度,m;σ3为采空区冒落矸石对亚关键层回转岩块的支承力,kN;∑h3为压关键层回转岩块累积高度,m;h3为岩块上部点A与岩块下部的垂直距离,m;KA为碎胀系数;hz为垮落带高度,m;h为采高,m。

直接顶的力矩平衡公式为:

(8)

∑MO=0 .

(9)

式(8)、式(9)两式联立可得关键块断裂时的支架阻力为:

(10)

根据式(10),影响支架工作阻力的因素有:断裂线距离煤壁的距离Lc、煤体的支承应力σL、直接顶的厚度∑hi、塑性区域s、亚关键层与直接顶的接触长度L1、亚关键块断裂步距Ls、亚关键块的高度∑h3、采空区冒落矸石对亚关键层回转岩块的支承力σ3和亚关键层断裂角度θ。假设接触长度L1=Lk+Lc,则式(10)可以简化为:

(11)

这里只研究与亚关键层有关的参数,分别研究∑h3、Ls、σ3、L1、θ等参数不同时,对支架阻力的影响。

图7为直接顶厚度13 m,亚关键块厚度26.7 m,断裂步距22 m时,采空区矸石不同支承应力下支架阻力变化曲线。随着采空区支承应力的增大,支架阻力明显减小,支承应力在0~1 MPa的范围内,支架阻力由2 000 kN增加至14 000 kN,采空区矸石对关键块的支承应力显著影响着支架的阻力。

图8为直接顶厚度13 m,断裂步距22 m,采空区支承应力0.2 MPa时,不同亚关键块厚度下支架阻力变化曲线。随着关键块厚度的增大,支架阻力呈线性增大,关键块的厚度也是影响支架阻力的主要因素之一。

图9为直接顶厚度13 m,亚关键块厚度26.7 m,采空区支承应力0.2 MPa时不同断裂角下支架阻力变化曲线。断裂角对支架阻力的影响较小。

图7 支架阻力随采空区矸石支承应力变化曲线Fig.7 Support resistance variation with bearing stress of gangue in goaf

图8 不同亚关键块厚度下支架阻力曲线Fig.8 Support resistance variation under different sub-key layer thickness

图9 不同断裂角下支架阻力变化曲线Fig.9 Support resistance variation under different fracture angles

综合以上分析,在亚关键层断裂之后,影响支架阻力的因素由大到小依次为:关键块厚度,采空区矸石的支承应力,断裂步距,断裂线与煤壁的距离、断裂角。断裂步距、关键块厚度对支架阻力的影响,都可以视为断裂岩块几何尺寸对支架阻力的影响,相对断裂步距而言,关键块的厚度对支架阻力的影响更为显著。

3.3 主关键层断裂前后顶板控制力学模型

主关键层断裂之后,亚关键层受其影响同步断裂,其力学模型如图10所示。

图10 主关键层断裂前后顶板控制力学模型Fig.10 Roof control mechanics model before and after the fracture of main key strata

断裂之后的主关键层跨骑在下部亚关键层回转岩块上。断裂之后的主关键层对亚关键层的作用力可简化为两端支承的简支梁模型,并将其视为均布载荷,同时假设其断裂线位置与亚关键块同步,则其对亚关键块作用力为:

(12)

式中:∑h4为主关键层厚度,m;Lz为主关键层断裂步距,m。

将其带入亚关键块的平衡公式,可得:

(13)

将式(13)带入式(11),则可得支架阻力:

(14)

图11是主关键层断裂步距为30,40,50,60,70,80 m时支架阻力随断裂线位置变化曲线。随着主关键层断裂步距的增大,支架阻力增加显著,支架阻力最大的时断裂线并不一定在煤壁处,可早于煤壁前方3~5 m范围内。

图11 不同主关键层断裂步距下支架阻力变化曲线Fig.11 Support resistance variation under different fracture intervals of main key strata

主关键层的断裂,促使亚关键层同步断裂,造成工作面来压显现明显,但是由于采高的增加,垮落带高度增加,一定程度增加了厚硬岩层之下的垫层,弱化了来压造成的冲击载荷,使得工作面来压动载系数较小。较高的支架阻力有利于控制直接顶的完整性,使关键层受力中心向采空区方向移动,进一步压实冒落岩层,减缓了关键层来压期间对煤壁和支架的动载荷,减少来压持续的时间。

3.4 现场应用

依据实际矿压观测数据,选取采高6 m,直接顶的垮落高度为13 m,支架控顶距5.5 m,煤体塑性区域为9 m,亚关键层破断距22 m,主关键层破断距60 m,破断角10°,采空区冒落矸石碎胀系数1.1~1.5,亚关键断裂始于煤壁前方6.5 m处,采空区冒落矸石的支承应力介于0.5~1.0 MPa之间。带入式(3)、式(10)、式(13),得出支架在不同工况下需要的最大工作阻力,如图12所示。

图12 Ⅲ4303工作面不同工况支架阻力Fig.12 Support resistance under different working conditions of Ⅲ4303 working face

根据图12,工作面回采过程中支架需要的最大工作阻力为12 585 kN,控制直接顶需要的支架最小初撑力不得小于2 500 kN。长平煤矿实际使用支架最大工作阻力为12 000 kN,基本上满足使用要求,说明关键层力学模型和计算公式具有一定的实用性,可作为其余矿区支架阻力选型计算的依据。

4 结论

通过对力学模型的分析和与现场实际的对比,上覆岩层中关键层断裂位置、关键层的厚度、关键层组合、断裂角度、采空区矸石的碎涨系数和支承力等因素都直接影响支架的工作阻力。在大采高条件下,不仅直接顶厚度显著增加,破断后能形成砌体梁结构的基本顶厚度也显著增加。当为复合关键层条件时,不同关键层的周期断裂都将影响工作面支架和煤体的受力,特别是主关键层的断裂,剧烈地影响着采空区后方已垮落岩层的回转和下沉,其对采空区已垮落岩层和巷道两侧未垮落岩层的影响远远超过对支架阻力的影响。但是,随着关键层的断裂,在其进入支架后方之后,工作面支架阻力和煤体应力将显著降低。

大采高工作面采场围岩控制的重点是保证良好完整的直接顶,控制切顶和端头冒落,尤其在主关键层基本顶来压前后,防止在断裂线靠近煤壁时出现直接顶冒落和切顶。来压后应当加快推进速度,并尽快推过断裂线,使断裂后的关键层倾向采空区,减缓工作面支架和煤壁阻力。