换热器用Cu-3Ag-0.5Zr合金板的研制

戎 万,操齐高,郑 晶,李海港,张 浩,贾志华,雷睿超

(1.西北有色金属研究院,西安 710016;2.武汉船用电力推进装置研究所,武汉 430064)

引言

国内外航空航天和航海工业的发展如火如荼,对动力装置燃烧系统的要求也越来越高,不但要求能源材料具有较好的使用性能,还需要燃烧室或换热器具有较高的换热效率和可靠性[1-3]。能源材料已经转向使用氢能和核能,这样的新能源不但能源效率高还清洁无污染[4,5]。但高热值的氢在燃烧时,换热器须承受较高的温度、压力以及较为苛刻的腐蚀环境,因此要求换热器的制备材料必须具有更高的强度和更优异的导热性、耐蚀性[6]。

国外率先对换热器的制备材料进行了研究,已经开发出了各类铜合金功能材料,如Cu-Zr、Cu-Cr-Zr、Cu-8Cr-4Nb等。这些材料不但综合性能优异,大部分还具有成熟的熔炼和加工成型工艺[7-9]。其中,Cu-Zr合金是应用较成熟的换热器材料,其Zr含量通常为0.15%~0.35%,经过固溶+形变+时效处理后,析出的第二相会显著提高合金的力学性能和导热性。国内自20世纪60年代开始自主研制板翅式换热器,深入研究了板翅的原材料及焊接工艺,并且成功制造了高性能的铝制板翅式换热器[10]。虽然取得了一定得成果,但国产板翅式换热器的制备材料主要为铝合金和不锈钢,其综合性能不佳。我国对换热器用高性能铜合金的研究始于20世纪80年代,虽然目前已经将Cu-Zr投入使用,但主要是仿制的国外牌号合金,缺乏材料研究的自主创新[11]。Cu-3Ag-0.5Zr合金对应美国的Narloy-Z合金,是一种析出强化型铜合金,具有优异的综合性能,但由于欧美的技术封锁,国内一直无法实现该合金的大规模生产与应用[12]。

本研究通过真空感应熔炼、轧制和热处理工艺制备了兼具析出强化和加工硬化的Cu-3Ag-0.5Zr合金板材,分析了合金的成分、相组成、熔点和微观组织,研究了板材的导热性和在高温环境下的力学性能。

1 试验

1.1 试验原材料

试验原料:电解铜(质量分数≥99.99%),高纯银(质量分数≥99.99%),海绵锆(质量分数≥99.99%)。

试验材料:高纯石墨坩埚,高纯氩气。

1.2 试验方法

按Cu-3Ag-0.5Zr合金的名义成分配比准确称量铜片、银片和海绵锆颗粒,将这3种原料混合均匀并放入熔炼炉中的石墨坩埚内;抽真空直至熔炼炉内部气压小于10 Pa,增大输出功率使原料充分熔化,待合金熔液中无漂浮的杂质后,精炼15 min,然后向熔炼炉中充入氩气直至炉内气压达到大气压左右,浇铸得到Cu-3Ag-0.5Zr合金铸锭。将得到的Cu-3Ag-0.5Zr合金铸锭扒皮、均匀化处理,然后在平辊轧机上进行多道次轧制,总加工率达到80%左右时进行一次中间退火,最终得到1 mm厚、60%形变量的平整板材。

在中频感应炉中熔炼Cu-3Ag-0.5Zr合金;采用化学分析法测定合金的成分;利用X射线衍射仪分析相组成,热分析仪分析熔化温度范围和光学显微镜观察合金板材的微观组织;在电子万能拉伸试验机上进行拉伸试验,利用扫描电子显微镜观察拉伸断口形貌;使用激光热导率测试仪分析导热性。

2 结果与分析

2.1 成分

从Cu-3Ag-0.5Zr合金板材的3个不同位置取样进行化学成分分析,以平均值作为其实际成分,如表1所示。从表1中可以看到,熔炼出来的合金成分与理论成分存在一定的偏差,Ag和Zr的含量偏低,但都在0.2%以下。熔炼中的电磁搅拌可以使合金液成分均匀,浇铸过程中也不会产生宏观偏析,因此板材的成分是均匀的。Cu、Ag和Zr三种元素在高温或熔化状态时都比较容易挥发,而Ag和Zr的含量远低于Cu的含量,因此其挥发使得最终在铸锭中含量低于理论含量。

表1 Cu-3Ag-0.5Zr合金的成分

图1为Cu-3Ag-0.5Zr合金板材的XRD。由图1可以看出,该合金中只有Cu相的衍射峰,并且衍射峰相对于纯铜XRD中的衍射峰发生了左移。究其原因,Ag与Cu形成了单相置换型固溶体,CuZr相的含量又非常低,所以使用一般精度的XRD检测设备检测时,Ag相和CuZr相的衍射峰非常弱。而Ag的原子半径比Cu的原子半径大,因此Ag固溶于Cu时,会使其晶格常数增大,2θ值减小,从而衍射峰左移。

图1 Cu-3Ag-0.5Zr合金的XRD

2.2 熔化温度

图2为Cu-3Ag-0.5Zr合金板材的DSC曲线。由图2可以看出,该合金在加热过程中存在两个吸热峰,第一个吸热峰比较弱,第二个吸热峰比较强,两个峰对应的温度分别为965.20℃和1078.86℃,峰前的切线与前基线的交点分别对应955.88℃和1042.23℃。Cu的熔点为1083.4℃,Ag的熔点为961.78℃,Zr的熔点为1852℃,因此第一个吸热峰对应相转变,使部分析出相重新固溶于基体,而第二个吸热峰对应于合金熔化。低熔点Ag的加入,使该合金的熔化温度与纯铜相比有所降低,即在1042.23℃开始熔化,在1078.86℃完全熔化。

图2 Cu-3Ag-0.5Zr合金板材的DSC曲线

2.3 微观组织

图3为Cu-3Ag-0.5Zr合金板材沿轧制方向的金相图。该合金中存在Cu-Ag固溶体相、少量CuZr相和极少量夹杂的Zr粒子,CuZr相和Zr粒子在光学显微镜下呈深黑色。由图3(a)可以看出,板材在轧制后,内部所有的等轴晶粒均沿着轧制方向伸长,无纤维组织的形成,主晶粒和第二相颗粒交替排布;由图3(b)可以看出,晶界明显,晶粒的大小为20 μm~50 μm,带状或颗粒状的第二相主要分布在晶界处,且在第二相聚集的位置,其周边晶粒的尺寸普遍小于其他位置晶粒的尺寸。铜合金具有较好的塑性,因此在60%形变量的变形后仍可以观察到晶界,不会形成纤维组织。由于该合金板材是经过轧制+退火+再轧制的工艺制备的,每次轧制均可使晶粒尺寸减小、晶界增多,这些晶界可以在退火时为第二相的析出提供更多的位置,所以第二相大多分布在晶界处。第二相可以细化晶粒,因此其周边的晶粒往往具有更小的尺寸。

图3 Cu-3Ag-0.5Zr合金板材沿轧制方向的金相图

2.4 力学性能

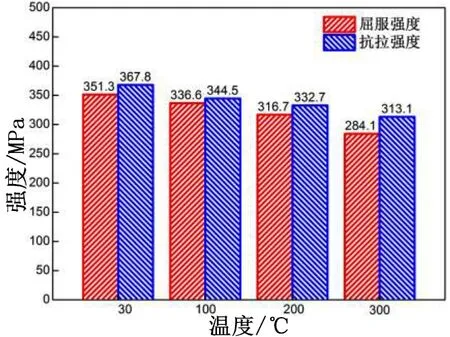

铜合金制备的换热器,其使用温度一般在100℃~300℃,并要求屈服强度不能低于280 MPa,因此需要在该温度范围内对材料的力学性能进行分析。图4为Cu-3Ag-0.5Zr合金板材在不同温度下的屈服强度和抗拉强度。由图4可以看出,该合金板材在30℃的屈服强度和抗拉强度均超过350 MPa,随着温度的升高,屈服强度和抗拉强度均逐渐减小,在300℃的拉伸环境中,其屈服强度仍然在280 MPa以上。Cu-3Ag-0.5Zr合金板材是兼具析出强化和加工硬化的合金材料,在30℃下具有较高的屈服强度和抗拉强度,但随着温度的升高,合金内部一些原本无法移动的滑移系被激活,塑性变形能力增强,使其更容易发生屈服和断裂,屈服强度和抗拉强度降低。

图4 不同温度下的屈服强度和抗拉强度

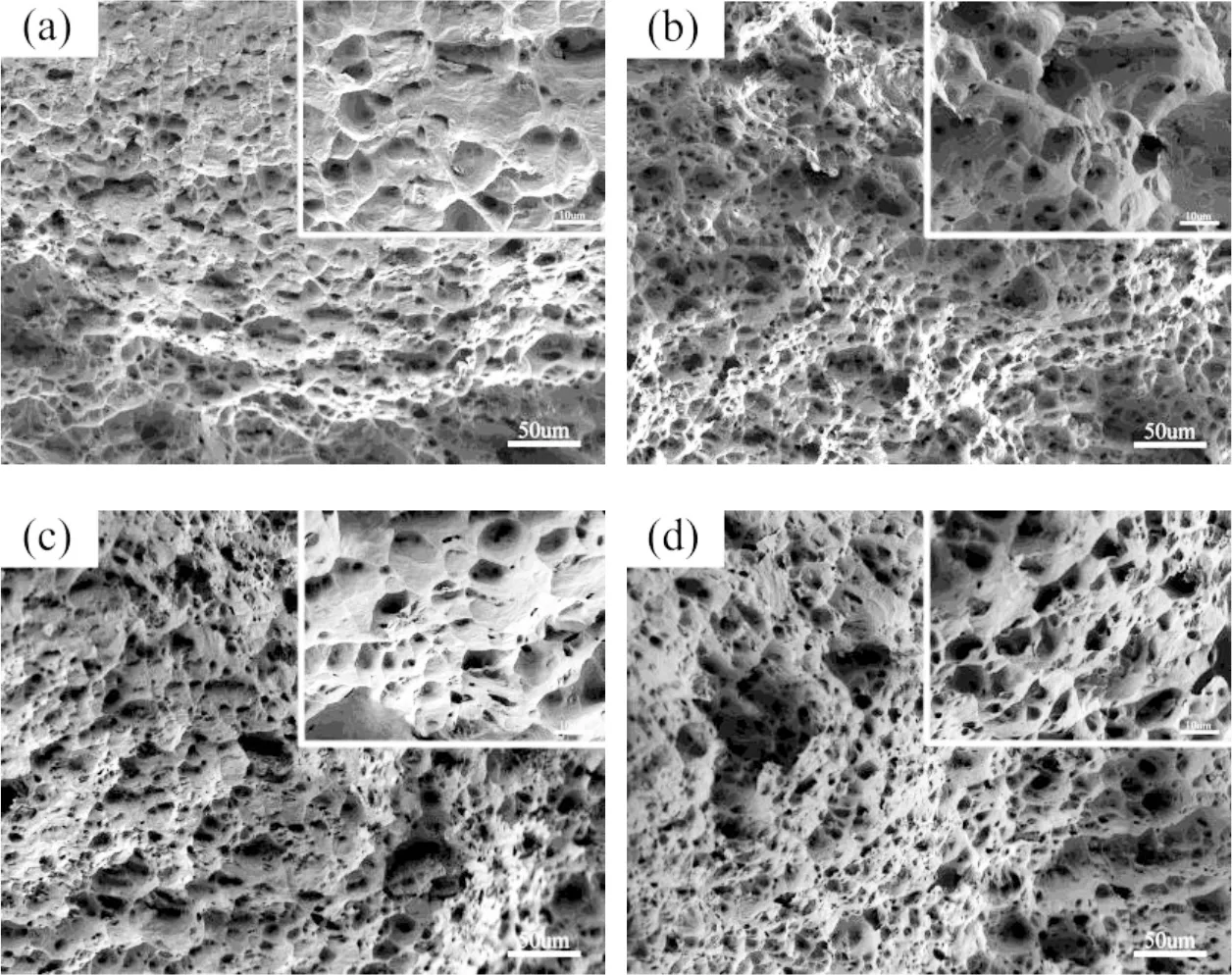

为了进一步研究Cu-3Ag-0.5Zr合金板材在不同温度下的断裂机制,对其断裂之后的微观结构进行了观察。图5为Cu-3Ag-0.5Zr合金板材在不同温度下的拉伸断口形貌。由图5可以看出,不同温度下拉伸后形成的断口均呈现深韧窝状,随着温度的升高,韧窝尺寸变得越大,并且在大韧窝上还出现了越来越多的小韧窝。这种以韧窝为主的断口形貌表明,该合金板材在不同温度下的断裂形式均为韧性断裂。Cu-3Ag-0.5Zr合金是多晶合金,其断裂形式主要与内部裂纹核的形成与扩展有关,合金内部的晶粒尺寸在30℃~300℃之间不会发生显著变化,因此裂纹核的扩展较慢,只能聚合形成微孔,长大的微孔在断裂后便呈韧窝状。随着温度的升高,大量滑移系被激活,材料发生了软化,塑性变形能力增强,大量处于有利位向的晶粒同时开启滑移,使大量裂纹核连接在一起,最后断裂形成的韧窝尺寸就越大,而部分不利位向的晶粒在断裂前也会发生一定的滑移,断裂后便形成处于大韧窝上的小韧窝。

图5 不同温度下的拉伸断口形貌

2.5 导热性

图6所示为Cu-3Ag-0.5Zr合金板材在不同温度下的热导率,本试验的最高测试温度为120℃。由图6可以看出,该合金板材在室温时的热导率为286.8 W/(m·K),随着温度的升高,Cu-3Ag-0.5Zr合金的热导率逐渐增大,但增加速率逐渐减小。铜合金属于良导体,随着温度的升高,内部电子的运动更加剧烈,从而更有利于传热。Cu-3Ag-0.5Zr合金板材热导率随温度升高而逐渐增大的规律,可以保证该材料制备的换热器在中低温环境中具有较好的换热作用。

图6 不同温度下的热导率

3 结论

(1)真空感应熔炼可以制备成分合格、组织均匀的Cu-3Ag-0.5Zr合金,其物相包含Cu-Ag固溶体相和少量的CuZr相,熔化温度为1042.23℃~1078.86℃。

(2)在100℃~300℃的之间,随着温度的升高,Cu-3Ag-0.5Zr合金板材的屈服强度和抗拉强度逐渐降低,并且屈服强度在300℃时仍高于280 MPa。

(3)随着温度的升高,Cu-3Ag-0.5Zr合金板材的塑性增强,其断裂方式主要为韧性断裂。

(4)Cu-3Ag-0.5Zr合金板材在30℃(室温)时的热导率为286.8 W/(m·K),随着温度的升高,其热导率逐渐增大,但增速逐渐减小。