淮钢降低生铁成本实现经济炼铁实践

陈永卫

(江苏沙钢集团淮钢特钢股份有限公司,江苏 淮安 223002)

淮钢四座高炉(3#、4#为450M3;5#、6#为580M3)年产铁水300 万吨,为了生产出优质低价铁水,成立了铁前降本领导小组,进行合理配矿,并随原料市场变化及时优化高炉用料结构。通过实行均衡生产,促进高炉长期稳定顺行,使高炉有条件接受低粒级矿、焦,提高原燃料利用率。并通过改造喷煤系统、优化热风炉工艺,大幅度提高了煤比及入炉风温,同时加强了煤气、渣中沉淀水回收,实现零排放等小改小革,使生铁成本大幅度降低。

1 合理配矿、优化原料结构

淮钢生铁成本中原料费用占68%~70%,降低矿的成本,对生铁降本举足轻重。公司成立了由副总经理任组长,总工办、成本办、供应处、生产处及铁前分厂等单位相关技术人员组成的铁前降本领导小组,制定了明确的降本目标、部门职责及管理流程,做到根据市场货源情况,按性价比最高原则,实行点菜式采购。

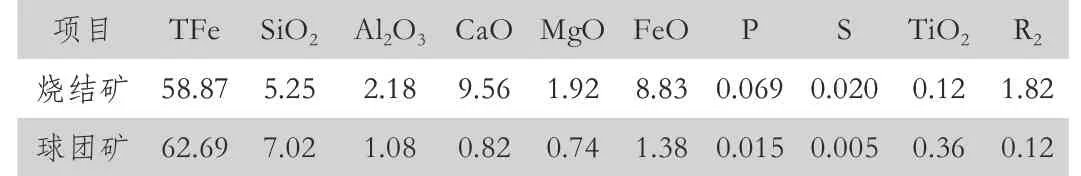

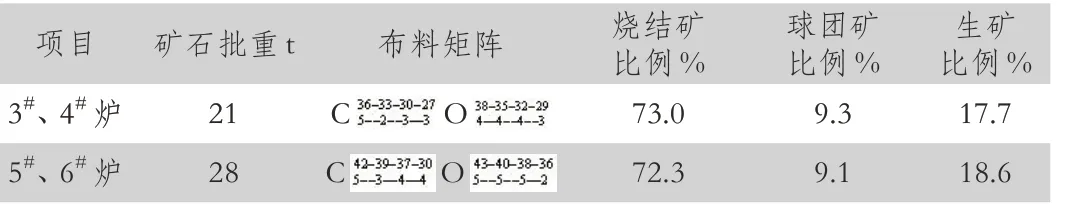

(1)全年总矿量的50% 采用长协价计划采购,另50% 由供应处积极寻求具有较好性价比的资源。月度提供的资源信息,及时发送成本办,成本办在接到供应处通知后一小时内把供应处提供的资源价格折算成到厂干吨现汇价发送总工办,总工办在三小时内运用专家评价系统,对信息资源进行性价比综合测算后,发送供应处优先采购性价比高的原料,生产厂对该原料使用情况做好数据跟踪、收集、汇报,小组及时对绩效客观分析评价,并对用料结构再优化,实现合理配矿。今年根据炉渣矿相成分允许,相继增加了印度、洪都拉斯及沿江矿粉。烧结矿、球团矿、炉渣成份如表1、2。

表1 烧结、球团矿成份 %

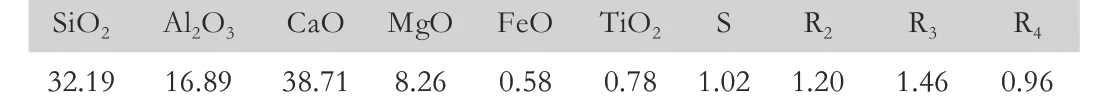

表2 高炉炉渣成份 %

(2)根据零排放的原则,烧结配用完高炉干法除尘灰、环境除尘灰。烧结矿配料结构见表3。

表3 烧结配料结构 %

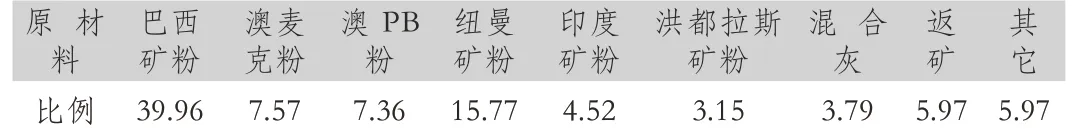

(3)淮钢高炉使用的酸性矿主要是进口球、国产球、块矿。根据不同时期三者的单位品位价格,并随原燃料市场变化,及时优化高炉用料结构,生矿用量由5% 到20% 随市场情况及时调整。表4 为淮钢用料参数情况。

表4 高炉用料技术参数

2 合理选择燃料、降低燃料成本

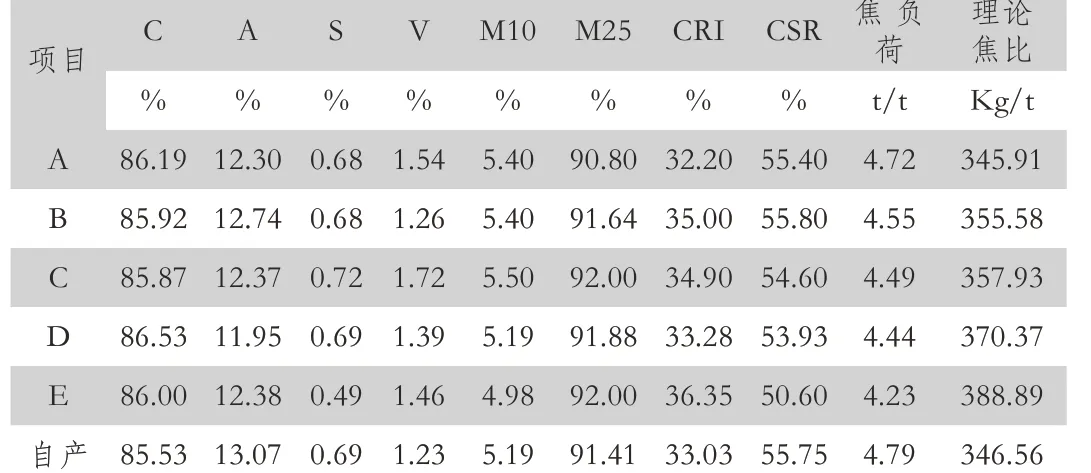

燃料占淮钢生铁成本约24%,由于近年来燃料价格起伏无常,淮钢实施燃料低库存、多频次、少批量供应原则。因此煤、焦厂商较多,加上炼焦工艺多样化,指标相关不大的焦碳,有时高炉使用效果相距甚远,性价比参差不齐,就必须跟踪分析不同的煤、焦对生产指标的影响,从而分析出性价比,及时调整供应。表5 为不同厂商焦碳的性价分析。

表5 淮钢所用焦碳化学分析及使用效果跟踪

3 实行均衡生产,促进高炉长期稳定顺行

淮钢实行“以稳产促高产,以顺行降消耗”的操作理念,制定了稳产考核方案,在设定风量、班产最高限定,超出倒扣的情况下,考核产量及稳定性,对高炉的长期稳定顺行起到了有力的促进作用,消耗也得到了有效的降低。

4 减小入炉原燃料粒度、提高利用率

高炉稳产,操作上以发展中心的大矿批多环布料,带来了高炉长期稳定顺行,加上采取提高炉顶压力:3#、4#炉由120KPa提高到145KPa, 5#、6#炉由150KPa 提高到185KPa, 为高炉接受小粒度原燃料创造了条件。在保证炉况顺行、高炉吹出瓦斯量基本不增的前提下,槽下矿筛间距由3.5 mm 调整到3mm,焦丁筛间距由10mm 调整到8mm,返矿返焦粉末逐渐降低,而高炉煤气利用率也逐步提高,基本稳定到了51% 高水平。返矿、返焦详细见表6。

表6 高炉近年来返矿、焦情况Kg/t 铁

5 改造喷煤系统、提高煤比及烟煤比例

随着高炉的不断强化,以及成本压力不断加大,淮钢旨在实现高比例烟煤混喷,并逐步提高煤比降低成本的改造攻关,开始实施。在2#喷煤附近新建3#喷煤系统供5#、6#高炉,其投产后,改造2#喷煤供3#、4#高炉。并实现了:①改造过程不影响高炉喷煤;②改造后系统能满足混合煤挥发份≥25%,四座高炉在利用系数η =4.1t/m3d 的情况下,煤比正常达到180kg/t,最大200kg/t 的能力;③最大限度利用原有设备,节约了改造费用;④2#喷煤系统因距3#高炉550m,改造后仍实现集中制粉喷吹,采用两级变径助推防堵技术,实现了远距离浓湘输送,节约氮气消耗。⑤实现四座高炉制粉、喷吹控制窒合一,集中控制实现减员增效。目前达到了高挥发份烟煤比例50%,煤比162Kg/t,实现高炉生产节能减排,降本的目的。高炉技术经济指标如表7。

表7 高炉主要技术经济指标

6 优化热风炉工艺,大幅度提高了入炉风温

因热风炉局部发红,操作工艺僵化等原因,高炉风温逐年下降。对热风炉局部发红进行灌浆处理;并针对热风阀法兰容易变形进行了加厚;送风装置进行了改造,使直吹管在无水冷的设置下,能适应1250℃高风温;优化热风炉燃烧- 送风制度,采用快速烧炉法保证热风炉烟道、拱顶温度在规定时间内分别达到450℃、1350℃,并根据情况实行半并联送风等工艺,在不使用混风阀的情况下,使换炉风温波动≤20℃,提高热风炉热效率,从而提高了入炉风温,一年来风温提高了59℃。高炉主要操作参数如表8。

表8 高炉近年来主要操作参数

7 加强了煤气、渣中沉淀水等回收,实现零排放等措施

(1)错开热风炉换炉时间,规定四台高炉热风炉换炉时间:3#炉整点前15分钟;4#炉整点后15分钟;5#炉整点、6#炉半点,准点换炉误差±3 分钟,保证四座高炉热风换炉时间错落有致,稳定煤气管网压力,有利于热风炉燃烧同时煤气减少排放,煤气回收提高5%。

(2)淮钢高炉水渣,自制超细粉,用于建筑行业。在水渣场设立沉淀池和返水泵,将水回收到冲池渣再利用,同时在铁厂区域设水沟,将高炉各种排水回收到水渣池,基本实现零排放、零补给。每天节约补水800m3。

8 小改小革等其它降本

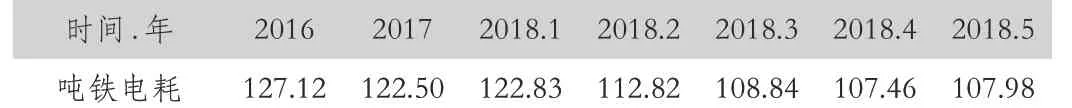

对高炉轴流鼓风机实施变频节能改造使风机节能10% ;将3#、4#炉风机静叶由11 级增加到12 级节能5% ;高炉水泵改造成节能水泵,节电8% ;对环境除尘放灰点进行技术改造,从上料除尘进口引一路DN250 吸风管道至高位灰仓下灰口,采用密封罐车放灰,取消了加湿搅拌机,年节约费用约22.5 万元。淮钢炼铁实施“安全零隐患、设备零缺陷、降本零空间、环境零死角” 目标管理,大力开展小改小革活动,全方位降低成本。高炉近几年电耗如表9。

表9 高炉近年来电炉情况 KWh/t

9 结语

生铁成本中原料费用占到了近70%,根据当地市场情况,合理配矿、优化用料结构,能大幅度降低成本。

高炉实行均衡生产,有利于促进高炉长期稳定顺行,为高炉接受小粒度原燃料创造了条件,从而提高原料利用率。

由于炼焦工艺的多样化,指标相差不大的焦碳,有时高炉使用效果相距甚远,合理分析选择,有利用燃料消耗的大幅度降低。

实施技术改造,提高风温、煤比及烟煤比例,达到了提高高炉技术经济指标的目的。通过小改小革等措施,节能降耗,实现经济炼铁的目标。