汽车用耐热紧固件团标的制定及A286合金螺栓的研制

钱 鹏 陆恒昌 袁 峰

(1.泛亚汽车技术中心有限公司,上海 201206;2.上海大学材料科学与工程学院,上海 200444)

近年来,国家始终要求汽车行业实施节能减排。目前汽车企业的节能减排措施主要包括整车轻量化和采用高效内燃机、涡轮增压技术、自动变速器、混合动力、电子控制技术等。其中涡轮增压技术可提高发动机比功率和比扭矩,实现发动机小型化,因此被认为是更经济有效的节能减排技术。但由于涡轮增压器的转速较高,服役温度可达1 000 ℃,因此需采用耐热材料制作,包括紧固件[1-3]。但目前国内耐热紧固件的标准及产业链不健全,因此汽车用耐热紧固件及原材料严重依赖进口,其货源受到近期不稳定国际贸易形势的影响。A286铁基沉淀硬化型高温合金具有较好的热稳定性、塑性及良好的耐蚀性,是目前汽车发动机中用量最大的紧固件材料[4]。鉴于这种情况,泛亚汽车技术中心有限公司联合上下游企业制定了汽车用耐热紧固件团体标准,并开展了A286合金螺栓的研制,对推动汽车用紧固件制造及材料生产全产业链的建立具有重要意义。

1 汽车耐热紧固件的选材

为了满足超低排放的要求,对汽车发动机的效率和运行温度的要求不断提高。发动机排气侧的温度往往是最高的,其紧固件承受极其复杂的高低温交变应力,因此对发动机热端零件用材料及制造工艺的要求很高。对于紧固件,普通的冷镦低碳钢或合金钢及普通的镀涂等表面处理均难以满足要求。图1为美国卡朋特公司(Carpenter)提出的常用耐热紧固件材料及使用温度。可以看出,A286铁基合金的使用温度不高于700 ℃;含镍量更高的NCF 3015合金使用温度可提高至700~760 ℃;80A镍基合金的使用温度最高,可达820 ℃,但成本很高;431不锈钢具有高的强度但使用温度相对最低,成本也较低。因此选材时既要顾及性能也要考虑成本。

图1 耐热紧固件材料的选用

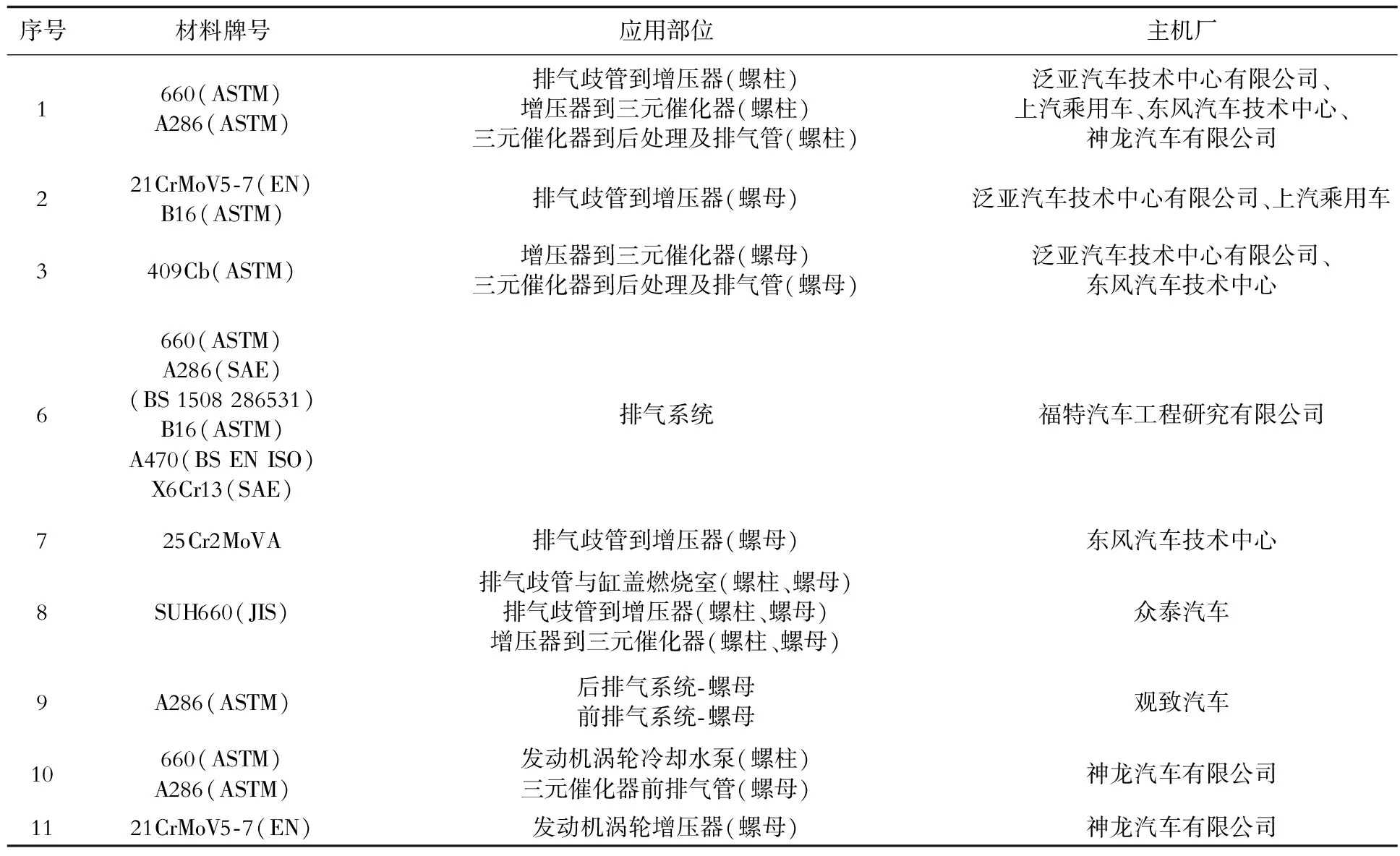

表1为国内采用耐热紧固件连接的主要汽车零部件,可见紧固件所用材料基本为国外标准或国外厂标的材料。其中A286合金主要用于增压器与排气歧管/催化器、排气歧管与缸盖、催化器与排气管等的连接件,使用数量一般3~9件不等。

表1 国内用耐热紧固件连接的汽车零部件

2 团体标准的制定

国内虽有耐热材料的相关标准,但目前尚没有全面而系统的牌号或生产标准,因此大部分紧固件厂采用ASTM、EN及JIS等标准。紧固件企业依靠进口材料及其标准进行生产,汽车发动机热端紧固件完全依赖进口或采用进口材料生产,图纸标注的均为国外标准牌号,如日本大同特殊钢及美国卡朋特等。为了推动耐热紧固件用材料自主供货,泛亚汽车技术中心有限公司联合上下游企业通过中国汽车工程学会立项,制定了T/CSAE 99—2019 《汽车紧固件用耐热钢技术条件》及T/CSAE 136—2020 《汽车高温连接紧固件技术条件》两项团体标准。团标的主要技术内容涵盖了紧固件用冷镦耐热材料的相关技术要求、盘条和线材技术要求、耐高温紧固件生产制造技术条件和表面处理技术条件,还有包含力学性能、扭矩测试的系统装配验证技术条件及标识标记、包装交货要求等,适用于发动机热端紧固件,包括螺栓、双头螺柱和螺母等。表2和表3分别为T/CSAE 99—2019和T/CSAE 136—2020中的材料牌号及其对应的相关数据。可见所列牌号能基本满足目前国内对汽车发动机用耐热紧固件的需求。

表2 T/CSAE 99—2019中耐热材料的基本数据

表3 耐热紧固件用材料的高温力学性能

3 A286合金螺栓的研制

A286合金螺栓的制造工艺流程为冶炼→开坯→热连轧→盘条酸洗→覆膜处理→拉丝→固溶处理→酸洗→轻拉→检验→冷镦→搓丝→时效→性能检测。

3.1 冶炼

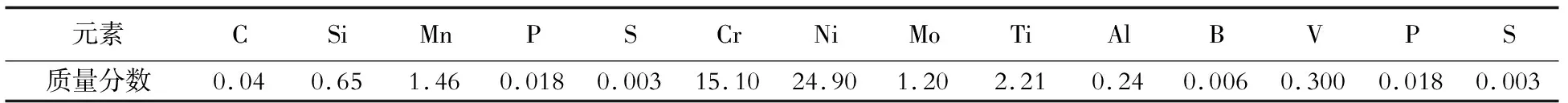

采用真空感应(VIM)+电渣重熔(ESR)工艺冶炼试验合金,化学成分如表4所示。经过开坯和热轧至公称直径9 mm 的盘条。

表4 螺栓用A286合金的化学成分(质量分数)

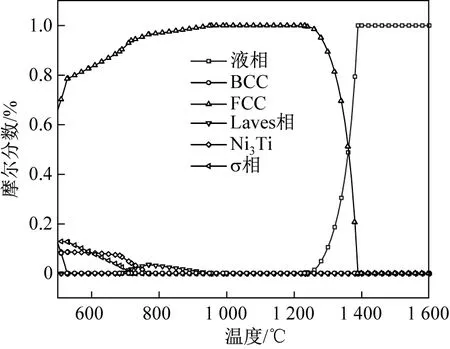

通过Thermo-calc软件计算试制A286合金的相图如图2所示。由图2可知,A286合金的熔点为1 390 ℃,固相线温度为1 232 ℃,在1 232 ~530 ℃基体为奥氏体,平衡析出相包括Laves相(析出温度683~955 ℃)、σ相(析出温度710 ℃)及Ni3Ti(析出温度770 ℃)。

图2 A286合金相图

3.2 拉拔及时效工艺对螺栓性能的影响

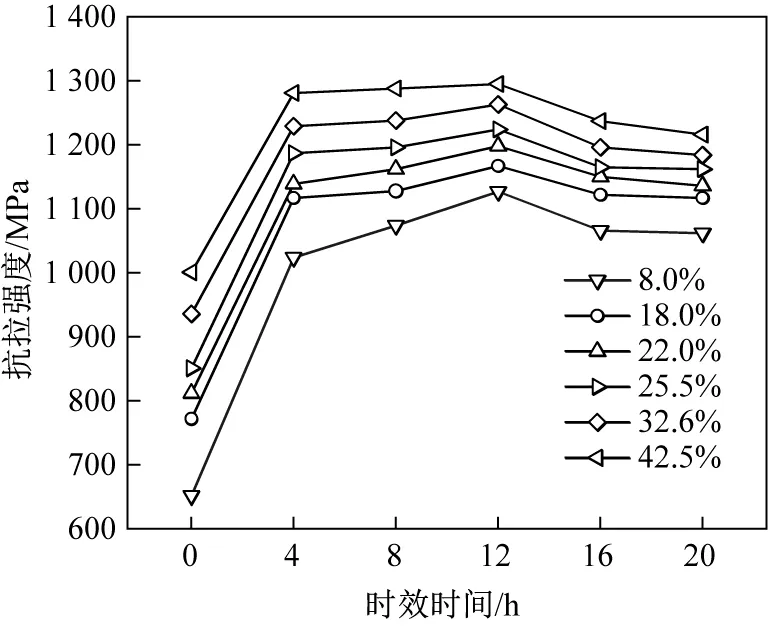

在最后一道次拉拔过程中,研究了减面率及时效时间对螺栓性能的影响。减面率为8.0%~42.5%,时效温度为730 ℃,时效时间分别为4、8、12、16和20 h,试验结果如图3所示。可见,抗拉强度随着拉拔减面率的增加而提高。随着时效时间的增加,合金的抗拉强度均先升高后下降。时效处理后,抗拉强度大幅度提高。时效4~12 h的合金,抗拉强度均增加,但时效12 h以上的合金强度下降。时效16~20 h的合金强度趋于稳定。A286合金的强化主要与FCC结构的有序相γ′即Ni3(Al,Ti)的析出有关,该相与奥氏体基体保持共格关系[5-6]。随着时效时间的增加,析出相含量增加,因此强度提高,但到一定程度后,析出相的含量不再明显增加,而且还可能发生Oswald熟化变粗[7-8],导致随着时效时间的延长强度下降。根据技术要求,时效后A286合金的抗拉强度应为900~1 150 MPa,因此由以上结果可知,采用8%~18%的拉拔减面率和16~20 h的时效时间可使A286合金的强度达到要求。

图3 拉拔减面率和时效时间对A286合金抗拉强度的影响

3.3 固溶温度对晶粒度的影响

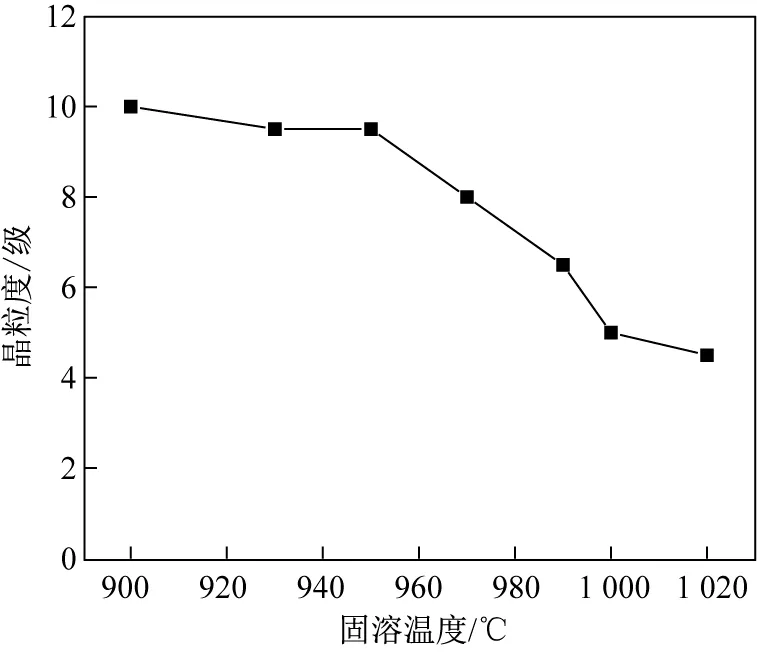

合金的晶粒尺寸决定于固溶处理的温度和时间。一方面晶粒细化可有效提高金属材料的室温力学性能,另一方面,晶粒过于细小不利于高温性能,因此适当的晶粒度对A286合金的使用性能也至关重要[9-11]。研究了固溶处理温度对合金晶粒度的影响,结果如图4所示。可见在900~950 ℃固溶处理的A286合金晶粒度为9~10级,970 ℃固溶处理的合金晶粒度减小至8级,990 ℃固溶处理的合金晶粒度减小至6级。技术条件要求的A286合金晶粒度为6~8级,因此,合理的固溶温度为970~990 ℃。

图4 A286合金的晶粒度随固溶处理温度的变化

3.4 螺栓的制造及高温持久性能

冷镦是制造A286合金螺栓的难点,需进行良好的覆膜处理,本文采用草酸盐涂层技术处理。基本工艺为:总酸度11~20点,促进度1~3点,温度90~100 ℃,时间20~40 min,涂层厚度8~9 g/m2。结果表明:经上述工艺处理的涂层润滑性能较好,能满足冷镦要求。

通过匹配的冷镦和热处理工艺制备了M8螺栓产品,质量检验结果表明,其外观、尺寸、显微组织、力学性能及锁紧力均达到了技术要求。显微组织如图5所示,经王水腐蚀后显示出了奥氏体孪晶界。

图5 试制A286合金螺栓的显微组织

根据GB/T 2039—2012在650 ℃以385 MPa的应力进行了持久试验,试验100 h后试样断裂,抗拉强度和断后伸长率如表5所示。可见所研制的A286合金螺栓的持久性能符合要求,且高温强度和断后伸长率高于进口材料。

表5 A286合金螺栓的高温持久试验结果

4 结论

(1)制定的耐热紧固件的团体标准T/CSAE 99—2019《汽车紧固件用耐热钢技术条件》和T/CSAE 136—2020《汽车高温连接紧固件技术条件》能满足国内汽车发动机制造的需求,为健全相关标准迈出了重要一步。

(2)通过联合上下游企业,成功研制了A286合金耐热紧固件,其使用性能满足相关技术要求。A286合金螺栓的最佳拉拔和热处理工艺为:轻拉减面率8~18%,(980±10)℃固溶处理及(720±10)℃时效16 h。

致谢:参与本文研究工作的李瑛(东北特殊钢集团股份有限公司)、赵萍丽(舟山市7412厂)、张波(上海海德信金属材料有限公司)、董瀚(上海大学)等。