钢铁企业电力需量优化调控研究与实践

刘迎宇,詹守权,阚 颂,孟志权,郝 飞

(1.鞍钢股份鲅鱼圈钢铁分公司能源动力部,辽宁营口 115007;2.南京南瑞继保电气有限公司系统软件研究所,江苏南京 211102)

引言

钢铁生产企业是高耗电的企业,电能的使用和供应情况复杂,与各种工艺流程相互衔接、互相影响。既有连续生产过程,又有离散生产过程,负荷比较集中,冲击性负荷多。电费是钢铁企业主要成本之一,合理有序进行用电负荷管理,平抑生产负荷,不仅可以加强企业用电的经济性,提高企业自身经济效益,还可以降低对电网的冲击。文献[1]以钢铁企业的调度需求为源,在智能调度中融入了电力二次一体化理念,实现了二次系统的专业融合和全网信息的综合共享,为实现全面的需量监视和控制提供了数据基础;文献[2]通过电力需量控制系统的研究和应用,开发了电力需量决策分析软件和实时闭环控制的装置,有效降低企业关口的需量电费;文献[3]基于厂级控制的方法构建了综合优化协调控制系统,通过协调优化控制,解决了自动发电控制、电力需量控制和自动电压控制之间的协调优化控制问题;文献[4]基于企业调度系统构建了电网调度综合运行驾驶舱,设计了运行KPI、决策分析和运行操作三大驱动引擎,将数据、计算、优化、流程有机结合起来,实现“前端监控”与“后端优化”的实时互动,为电力需量决策分析提供了便捷的操控环境。

根据《国家发展改革委关于降低一般工商业电价有关事项的通知》的有关规定,鲅鱼圈分公司改变了自投产以来钢铁变按容量,制氧、炼铁、炼钢、烧结总降按装机容量40%基础上以实际发生最大需量缴纳基本电费的方式,全部改为按实际发生最大需量缴纳电费的结算方式。这种结算方式给电网管理者提出更高要求,怎样合理安排电网负荷分布、各工序运行方式,怎样充分发挥自备电厂的发电能力,怎样将检修负荷变化与发电机出力、最大需量相互耦合,减少企业峰值负荷。要实现上述目标,在电力、发电、煤气、水系统分散监控方式下,能源介质调整依靠调度电话指挥的方式很难完成,但2019 年建成投产的能源集控系统使15 min 调整线路关口需量成为可能,达到降低电力最大需量值,减少基本电费支出,提高企业自身经济效益的目的。

1 基于智能调度的电力需量数据分析

能源集控系统建立前,各生产线负荷情况分布在各总降综合系统中,生产负荷数据需要人为有选择性筛选。不利方面一是数据量大,统计时间和数据同一性无法保证;二是数据节选需要人为判断;三是数据统计全部是事后数据,对生产负荷的指导没有事前、事中的指导意义。能源集控系统的建立,实现了全部能源动力站所的远程操控、数据采集,极大地提升了能源管理协同性和能源利用效率。将电力系统负荷潮流监视、锅炉和汽机运行状态、发电机出力、能源介质供配状态等生产信息紧密地结合在一起,值长根据集控平台能源平衡数据,指挥生产线、发电机等的负荷调整。

1.1 智能电力调度系统

智能电力调度系统是钢铁企业供配电监视、控制、运维、管理的重要平台,也是实现调度和管理智能化的主要技术载体。智能电力调度系统架构如图1所示。

该系统包括现场数据采集、数据存储与管理和智能调度与优化功能,实现了钢铁企业电网的监视控制和智能调度与优化。

1.2 电力需量统计分析

依托智能电力调度系统,建立线路的负荷特性分析,统计出影响需量的关键负荷线路。

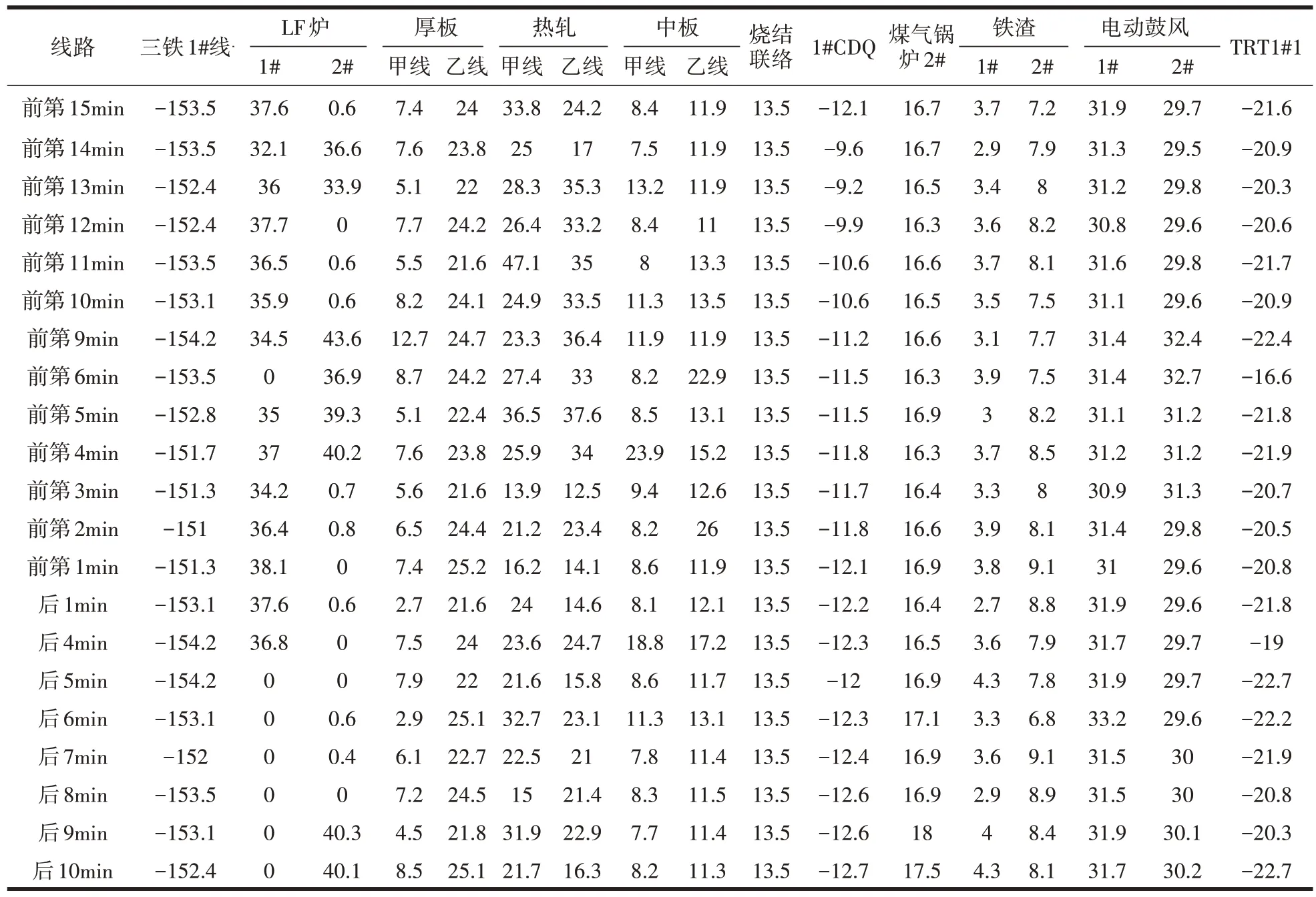

表1 是220 kV 需量监测关口线路望铁1#线和望铁2#线所供主要负荷变化情况。

表1 数据说明,1#LF 炉、2#LF 炉、厚板甲乙线、热轧甲乙线、中板甲乙线的负荷波动大,三铁1#线、电动鼓风机等负荷波动较小趋于平稳。

表1 望铁1#线和望铁2#线主要线路负荷情况 kW

图1 智能电力调度系统架构

2 工序负荷特性分析

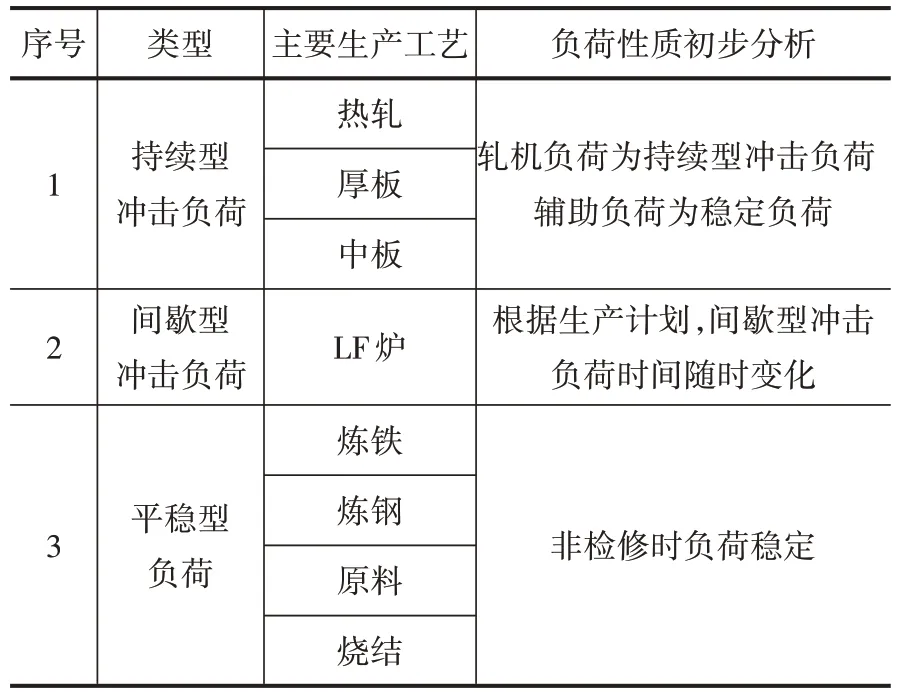

钢铁工业的负荷种类繁多,主要包含轧钢机、电弧炉、制氧机、鼓风机、水泵机、传送机等负荷。目前大多数文献将钢铁工业负荷分为冲击负荷和常规负荷两类[5-7]。为研究本单位负荷的波动性对需量的影响,按照负荷波动性特点和企业实际情况,进一步将企业负荷分为持续型冲击负荷、间歇型冲击负荷、稳定型负荷三大类,如表2。

表2 钢铁工业负荷分类

上述三类负荷基本包含了公司所有负荷,通过智能电力调度系统的实施,对各工序的总体负荷数据进行分析对比。

2.1 持续型冲击负荷分析

持续型冲击负荷如热轧、厚板、中板等。

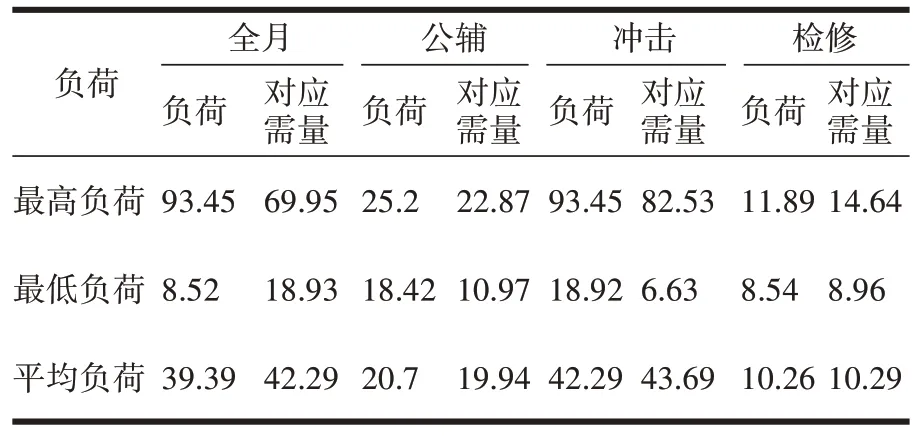

表3 以热轧为例,其中公辅负荷为轧线没有轧制时的负荷,即生产准备负荷;冲击负荷为轧线正常轧制时的所有负荷即正常生产全部负荷;检修负荷为轧线检修时必要的保安负荷,即检修使用负荷。

表3 热轧生产线负荷表kW

热轧持续型冲击负荷的曲线如图2所示。

2.2 间歇型冲击负荷分析

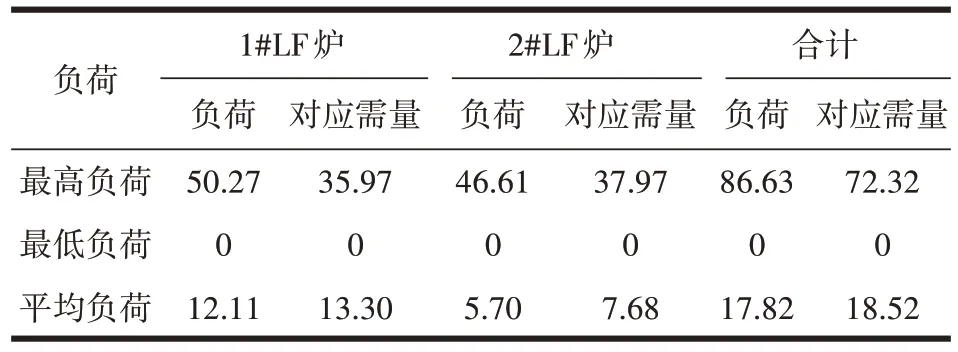

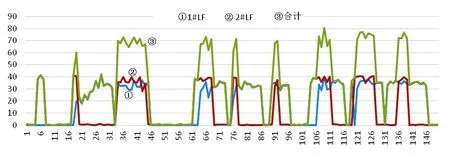

在钢铁企业间歇型冲击负荷的典型代表是LF炉,表4 是1#LF 和2#LF 炉的负荷情况。最大负荷为86.63MW,平均负荷仅为17.82MW,是钢铁企业典型的电力需量控制对象,其负荷变动如图3所示。

表4 LF炉生产线负荷分析 kW

图3 2座LF炉生产线负荷图

2.3 平稳型冲击负荷分析

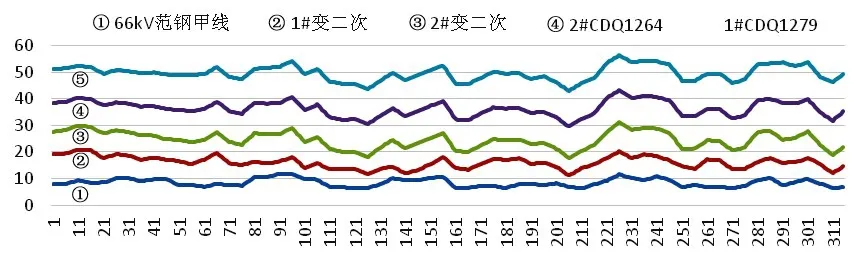

平稳型负荷包括炼铁区、炼钢区、原料、烧结等。图4为炼钢区域生产线负荷图,从线路、变压器和CDQ 发电可以看出,曲线平稳,并且具有一定的规律性和周期性。

图4 炼钢区域生产线负荷图

2.4 负荷变化对需量影响分析

对生产负荷数据分析得出保证生产正常情况下负荷性质及对关口需量影响的规律。

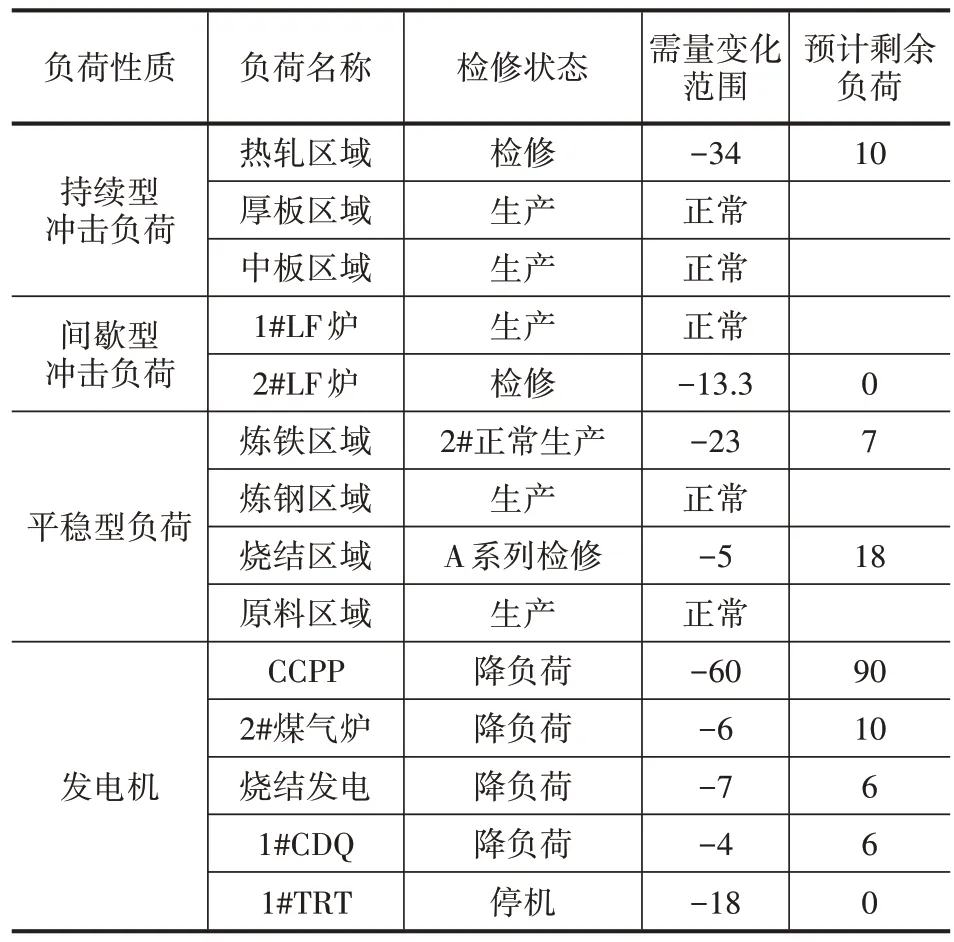

以2020 年5 月2 日1#高炉休风负荷变化为例,见表5。

在日常生产时,热轧、厚板、中板等工序是连续型冲击负荷,调整负荷分配必然影响生产节奏;炼铁、炼钢、烧结、原料等属平稳型负荷,没有调整负荷的余地;2 座LF 炉属间歇型冲击负荷,具有在时间上错开,避免同时生产的可能,进而降低望铁总关口需量的发生,减少对电网冲击。

在高炉休风检修情况下,煤气、蒸汽等能源介质发生量受到影响,进而减少发电机的出力,这时生产线不进行同步检修将可能增加关口需量。根据能源电力集控系统大数据统计分析,结合生产有计划地安排轧钢生产线配合检修,进行负荷平衡,确保望铁总关口需量不增加或少增加。

表5 1#高炉休风负荷变化表

图5 电力需量决策分析系统架构

3 应用与实践

3.1 系统集成

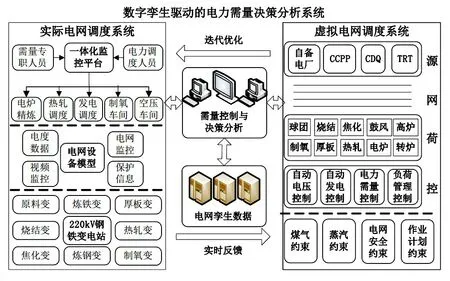

根据以上数据分析,基于智能电力调度系统,构建电力需量决策分析系统,如图5 所示。需量决策分析系统是基于数字孪生驱动的需量控制模式,围绕关口需量的决策分析,构建了虚拟电网调度系统和实际电网调度系统。

智能电力调度系统按照“源-网-荷-控”四个环节进行组织。电源包括自备电厂、燃气蒸汽联合发电机组(CCPP)、干熄焦余热发电装置(CDQ)、高炉煤气余压透平发电装置(TRT)、分布式新能源(风力发电、光伏发电)等;电网包含了不同电压等级的供配电网络,高压和低压的控制要求也很大区别;负荷按照工序用电来划分包括球团、烧结、焦化、鼓风、高炉、转炉、制氧、冷轧、热轧、电炉、生活、办公等;控制部分主要有自动电压控制、自动发电控制、电力需量控制、负荷管理控制。同时,考虑煤气、蒸汽、电网安全、作业计划约束,为需量决策分析提供一个真实的研究场景。

3.2 应用效果

利用能源集控项目进行数据采集分析后,结合生产实际应用,通过控制2 座LF 炉错时生产,关口负荷波动明显减小。以高炉计划休风检修时间为控制点,分析各工序负荷变化情况,优化控制策略,制定合理的需量控制范围,具有良好的负荷平抑效果。能源集控项目投运后,按最大需量方式结算的基本电费,如表6所示。

表6 公司基本电费结算汇总表 万元

4 总结与展望

大型钢铁企业的电力系统具有复杂的网络结构和调度方式,从源端电力供应到枢纽变电站的电力输送和转换,再到生产工序侧的合理用电,要建立一套适用于钢铁企业生产运行的电力调度自动化系统,在智能化调度的总体要求下,结合两部制电价的调整细则,进行了电力需量相关负荷数据的分析和总结,并制定切实可行的需量调整措施:

(1)首先基于智能电力调度系统,完成了关口需量相关负荷数据的实时计算和统计分析,记录了越限的前15 min和后10 min的负荷数据。

(2)将生产工序负荷划分为持续型冲击负荷、间歇型冲击负荷、稳定型负荷三大类,并对相关负荷进行举例分析,研究其对关口需量的变化影响。

(3)基于智能电力调度系统,开发了电力需量决策分析系统,借助该系统进行需量的实时计算与预警、需量越限的路径追溯、需量设定值的优化设定、负荷预测与趋势分析、需量越限的场景反演等功能,并成功应用于某大型钢铁企业,取得了良好的经济效益。

智能化电力调度系统的有益尝试,既降低企业月度需量费用,又提升了调度管理和智能化操控水平,为实现钢铁企业电力调度的智能化提供了一个很好的案例。