游标卡尺示值误差自动检定方法研究

王梦斐,余厚云

(南京航空航天大学 机电学院,江苏 南京 210016)

0 引言

游标卡尺是用于测量长度、内径、外径和深度等尺寸的计量器具,其操作简单、精度高,在机械行业应用极为广泛。示值误差是游标卡尺最重要的计量特性之一,在游标卡尺使用前和使用过程中都需要定期对其进行检定,以确保测量结果的准确性。传统的人工目视检定方法暴露出明显的缺点,包括检定精度和效率低、工作量大、可靠性差以及检定过程自动化程度低且检定结果缺乏数据化管理等。

目前,国内外关于带表卡尺和数显卡尺的自动读数研究较多,但在游标卡尺示值读数方面的研究却十分匮乏。重庆大学郭永彩等[1]设计了一种双刻线仪表自动读数系统,采用移位寄存式线性逼近法和特征窗平移法分别识别对准刻线和字符,降低了人眼读数的主观误差。中国计量大学鲍承德等[2]设计了一种用于检定游标卡尺示值的装置,测量标准采用高精度光栅尺代替检定用标准量块,利用步进电机驱动方式代替人工移动游标卡尺,提高了检定效率。

为了解决人工目视检定存在的弊端,本文提出一种基于机器视觉检测和误差补偿技术的游标卡尺示值误差自动检定方法,极大地降低了人工检定的工作量,提高了检定精度和效率,增强了检定数据管理的有效性和实时性。

1 系统总体结构

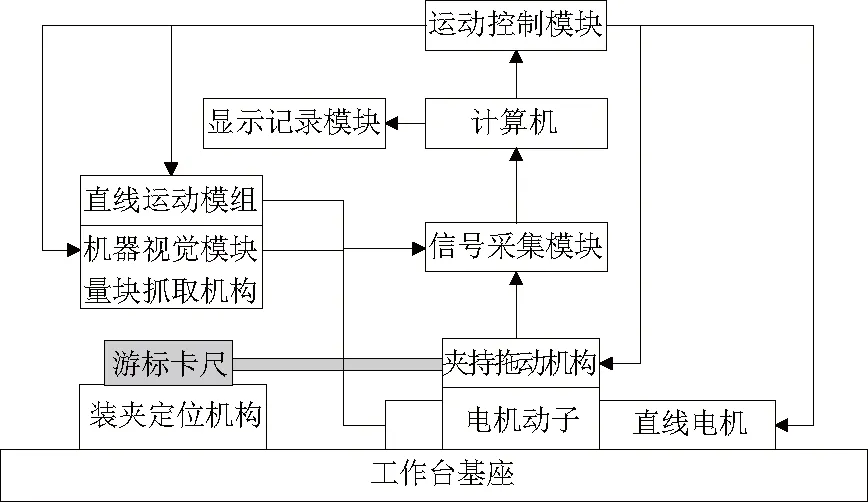

游标卡尺示值误差检定系统由工作台基座、安装夹持机构、直线运动模组、量块抓取机构、机器视觉模块、信号采集模块、运动控制模块、计算机和显示记录模块等组成。系统功能组成如图1所示。

图1 游标卡尺示值误差自动检定系统组成示意图

首先将被检卡尺定位装夹好,然后夹持拖动机构拖动卡尺尺身将量爪拉开,量块抓取机构根据卡尺受检点要求抓取指定规格的量块放置于两量爪之间,作为示值误差检定的尺寸标准。接下来,夹持拖动机构推动量爪夹紧量块,机器视觉模块在直线运动模组的驱动下运动到检测位置并采集卡尺特征图像。最后,计算机通过图像处理与识别得到卡尺读数,并与尺寸标准比较计算出示值误差。

2 机器视觉读数

首先根据与游标尺0刻线所对应主尺上的位置确定示值的整数部分,再找到主尺与游标尺上对齐的刻线,读取示值的小数部分,将这两部分相加得到最终的读数结果。为了满足检定规程[3]提出的精度要求,本系统的机器视觉模块采用分辨率为2448×2048的CMOS黑白工业相机和放大倍率为0.3x的镜头,视场范围覆盖游标尺的1/2区域(约30 mm×22 mm)。检定时每个受检点采集两幅图像,分别进行整数和小数部分的自动读数。

2.1 整数部分读数

示值整数部分读数图像如图2所示。首先在图像中确定游标尺0刻线的位置,然后定位主尺上与游标尺0刻线距离最近的长刻线的相对位置,即可得到整数部分的个位读数。十位和百位读数则通过识别主尺长刻线对应的数字来确定。整数部分读数的算法流程如图3所示。

图2 游标卡尺示值整数部分读数图像

图3 示值整数部分读数的算法流程图

首先对图2所示的图像进行阈值分割以更加清楚地凸显出被测对象的特征轮廓[4]。由于图像中主尺和游标尺区域的灰度差异明显,因此采用最大类间方差阈值分割方法(大津法)[5]进行二值化,得到图4所示的分割结果。然后对二值图像沿垂直方向进行灰度投影得到图5。

图4 二值化图像

图5 垂直投影图

在图5中可以很容易定位到主尺数字所对应的长刻线位置,从而进一步精确框定图6所示的感兴趣区域(region of interest,ROI)[6]。接下来,对新的ROI区域内的图像沿水平方向进行灰度投影得到图7。在图7中,水平方向灰度和最小的位置即为主尺和游标尺的分界线。

图6 精确ROI图像

图7 水平灰度投影图

分割主尺和游标尺后,首先识别游标尺上的数字“0”,并记录下该数字中心点横坐标x,接下来分别对主尺和游标尺刻线进行直线检测处理。由于主尺部分的目标刻线与背景灰度对比较大,属于灰度方差单峰图像,而游标尺则存在较多的背景噪声,因此对主尺和游标尺分别采用大津法和灰度均值迭代法两种不同的阈值分割方法。二值化结果如图8所示,取得了较为理想的分割效果。

图8 主尺与游标卡尺二值化分割图像

通过直线检测可以提取游标卡尺的刻线,从二值图中看出其目标刻线很清晰,因此可以采用Hough变换[7]进行直线段的检测。游标尺最左端且距离数字“0”最近的刻线即为0刻线,从主尺中找到距离0刻线最近的长刻线,并计算游标尺0刻线与主尺长刻线之间的刻线数量n。若长刻线位于0刻线左侧,则个位数读数为n,否则为9-n。十位数和百位数的读数通过识别长刻线上方对应的数字得到。

2.2 小数部分读数

示值小数部分读数图像如图9所示,首先定位到对齐刻线的位置,然后通过字符识别找到对齐刻线与游标尺数字的相对位置,即可通过计算得到示值小数部分的读数值,具体的算法流程如图10所示。

图9 游标卡尺示值小数部分读数图像

图10 示值小数部分自动读数的算法流程图

与整数部分读数相似,首先进行阈值分割等图像预处理操作,然后通过水平方向灰度统计的方法确定主尺刻线、游标尺刻线和游标尺数字3部分的ROI区域,再分别进行二值化、滤波、直线检测和字符识别等处理。主尺刻线和游标尺刻线的二值化分别采用最大类间方差法和灰度均值迭代法。滤波均采用面积去噪法进行去噪处理,此方法不会破坏区域间的连续性。由于刻线清晰规整,采用最小二乘法进行直线拟合,得到直线方程,并对其从左到右进行排序,便于后续对齐刻线的定位。

人工检定游标卡尺示值误差时,从左向右搜索刻线区域中主尺刻线和游标尺刻线水平间距最小的刻线。间距先是呈递减趋势,直到间距为0,即到达对齐刻线,之后间距呈递增趋势。根据这个规律,首先找到间距最小的刻线,再判断其两边的刻线水平间距是否遵循递减和递增,以此来进一步确认对齐刻线定位的正确性。

识别到对齐刻线后,接下来需要对游标尺上的数字进行识别,以确定示值小数的十分位读数值。游标卡尺上的数字较为规整统一,可以采用特征匹配的方法进行字符识别[8]。只需识别距离对齐刻线最近的数字即可,从而可以确定对齐刻线与该数字对应长刻线的相对位置,即可通过计算得到示值小数读数值。

3 实验结果

以分度值为0.02 mm、量程为150 mm且经检定各受检点示值误差均为0.00 mm的游标卡尺为被检对象,通过对示值误差做人工检定和自动检定的对比实验。检定结果如表1所示。

表1 游标卡尺示值误差人工与系统自动检定对比实验结果

从表1的检定结果可以看出,通过本系统自动检定比人工检定具有更高的精度和更好的可靠性。

4 结语

本文研究了基于机器视觉的游标卡尺示值误差自动检定方法,并设计了游标卡尺自动检定系统,该系统根据对0~300 mm量程范围内不同厂家各种类型卡尺产品的分析,设计了专用的装夹定位和夹持拖动机构,实现了游标卡尺的快速装夹和尺身的移动,且卡尺合并和推紧量块的力由直线电机反馈电压精确控制,提高了检定精度。本文还提出了整数、小数分离的示值自动读数方法,在满足检定规程精度要求的情况下,进一步提高了示值误差检定的准确性。实验结果表明,与人工目视检定相比,本文提出的检定方法解决了人工检定的工作量大、可靠性差、自动化程度低的弊端。