一种蝶阀的结构应力与内部流场分析

乔 海,罗 鑫,张 岳,杨欣月,谭丁仁,马宗民*,李淑娴,陈建国

(大连大学机械工程学院,辽宁 大连 116622)

蝶阀是机械工程中一种常用的阀门部件,在流体运输管路中广泛应用。普通蝶阀在工程实际中具有相对较小的流体阻力,经过逐步发展和改进,已经具有成熟的设计理论与方法[1]。大口径蝶阀在船舶海洋工程中应用广泛,设计评价中存在不少问题,如:蝶阀蝶板工作状况下的变形与应力过大及蝶阀应力集中问题对蝶阀的影响。随着计算机与数字技术的发展,工程设计与分析软件的可视化也得到了快速发展,工程结构设计也进入到了虚拟样机设计时代。通过工程设计与分析软件,能够充分模拟工作环境,展现虚拟机构的响应状况,对其进行分析评价。利用虚拟样机仿真技术进行蝶阀的分析:根据工程需要设计蝶阀的外形尺寸,然后通过ansys数值仿真软件评价结构强度刚度是否满足工作条件。

蝶阀是通过阀杆运动来带动碟板,以实现管路开启关闭的一种阀门。蝶阀在开启完全时,流阻较小,可以进行精准的流量控制。因此,蝶阀在大口径的管路调节领域应用普遍。应用Solid WorksFlowSimulation进行蝶阀内部流场分析,评价水力特性,以实现蝶阀的减振及降噪。

与小口径的蝶阀相比,大口径蝶阀缺少试验条件,验证难度大,很难得到一些具体的验证设计数据,因此,对于大口径蝶阀的设计通常应用经验公式设计[2,3]。本文以手动蝶阀为原型建立蝶阀三维模型,分别采用ansys workbench和进行Solid WorksFlowSimulation进行数值仿真。

1 蝶阀三维结构建模

表1 主要尺寸参数

蝶阀的主要尺寸参数,见表1。应用三维建模软件Solid Works建立蝶阀的三维模型,蝶阀结构主要包括阀体、阀轴和蝶板等,建模过程中忽略对蝶阀应力分析影响较小的不必要形体,重点放在蝶板的建模上。

图1 蝶阀三维模型

图2 蝶阀局部剖视图

图3 蝶板网格图

为方便了解蝶阀工作原理,对蝶阀模型进行部分剖分,剖视图见图2。

2 有限元网格划分

将建好的蝶阀三维实体模型导入ANSYS Workbench中,然后对其进行网格划分,网格质量会影响到计算结果的准确性,差的网格质量会影响计算结果的收敛而导致无法得到可靠结果[4,5]。

由于蝶阀内部承受正常工作压力及其它多种压力载荷,阀体和蝶板均发生形变,且较为明显,但是阀体的变形较于蝶板变形不太明显[6]。为了方便得到蝶阀应力云图,本文仅对蝶板进行了应力分析。蝶板的网格图见图3。

3 载荷与约束

蝶板选用材料为WCB,密度7860kg·m-3,弹性模量2.10E11Pa,泊松比取0.3。将蝶板材料数据加入ANSYS Workbench中的材料属性中。因蝶阀的工作动态是蝶板在阀体内部上下运动,将蝶板的左右两耳约束。蝶阀的内部在充满水的情况下,蝶板承载水的压力。蝶阀在一般情况下,其工作压力约为2.0MPa。因此,在蝶板进水面施加2.0MPa的压力。

采用Solid WorksFlowSimulation软件模拟蝶阀内部液体流动情况。根据《GB/T30832-2014阀门流量系数和流阻系数实验方法》的规定,将模拟的实验介质设为水,将阀门右侧进水口质量流量设为0.5kg/s,左侧出水口则为反向静压,为标准大气压101325Pa。

4 应力变形结果

图4 蝶板位移云图

图5 蝶板应力云图

由蝶阀的位移云图(图4)可以得出,蝶阀在正常工作环境下,最大形变及位移发生在蝶板中线处的最下端,最大形变位移量为3.955mm,这是因为阀杆与蝶板连接以及蝶板左右两耳的约束,使蝶板下端在工作时产生的力矩最大,导致蝶板下端成为形变最大的位置。由图5可以看出,在蝶阀工作受到水压时,蝶板的两耳下端应力集中所受应力最大。由于在蝶板背进水面添加多条肋板,使蝶阀大部分应力分散,减少蝶板内部的应力集中。

5 内部流场分析结果

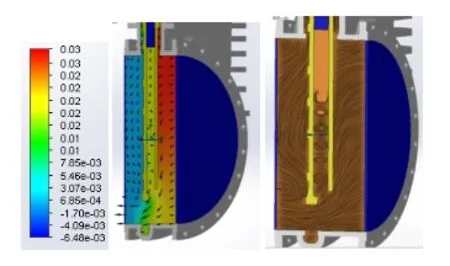

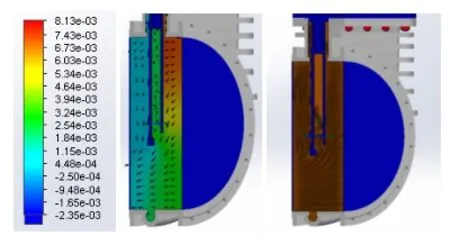

图6与图7是蝶阀内部流场分析结果图。在蝶阀不同开度下,因蝶板阻碍不同使得蝶阀内部流体的流动状态变化较大。图6为开度为1/5时的流场分析结果,流体通过的管道的通道较小,蝶板两侧所受到的压力差别较大,左侧压力小于右侧压力。蝶板与阀体内部之间的流体流速很高。由于流体的急速通过与蝶板左下侧形成压差,产生范围较大的涡流,蝶板内部也会形成旋涡。随着蝶板上升,开度为1/2时,见图7,流动趋于平缓,蝶板左右两侧压差减小,流态相对平稳,蝶板内部漩涡明显减少。

图6 开度1/5水流压力分布(左)水流动轨迹(右)

图7 开度1/2水流压力分布(左)水流动轨(右)

6 结论

(1)应用Solid Works对蝶阀进行三维建模,可以直观地表现蝶阀的设计特征,Solid Works具有参数化建模功能,可实现不同尺寸蝶阀的快速建模;直接运用Solid Works软件内部FlowSimulation流体分析模块,可直接进行蝶阀内部流场的分析。ANSYS Workbench仿真平台与Solid Works具有良好的文件传递接口,可快速将模型文件导入 ANSYS Workbench,实现结构的力学仿真分析。

(2)Solid Works Flow Simulation和ANSYS Workbench都对数值仿真结果具有强大的可视化能力,可以直观地对分析结果进行查看分析,可以展示蝶阀内部流场压力分布流体流动轨迹和形变及应力分布等状况。

(3)本文以大口径手动蝶阀为例,运用ANSYS Workbench进行了结构的力学分析,了解蝶阀的变形与应力分布情况,评价其强度和刚度;运用Solid Works Flow Simulation进行了蝶阀不同开度内部流场的分析,了解流场压力及流体流动轨迹等情况,评价蝶阀的水力特性,降低流体流动引起的振动与噪声。总之,运用ANSYS Workbench的结构力学和Solid Works Flow Simulation内部流场分析,可是快速实现蝶阀的优化设计评价。