沉管预制全断面大型液压模板台车设计与应用技术

朱金波, 王 聪

(1.中交第二航务工程局有限公司第五工程分公司, 湖北 武汉 430040; 2.中交第二航务工程局有限公司,湖北 武汉 430040; 3.长大桥梁建设施工技术交通行业重点实验室, 湖北 武汉 430040; 4.交通运输行业交通基础设施智能制造技术研发中心, 湖北 武汉 430040)

0 引言

沉管隧道具有埋深浅、地质适应能力强、两岸连接线短、对环境影响小等优点,因此在国内外城市水下隧道工程中应用越来越广泛[1]。沉管预制可分为全断面预制和分次预制,常规项目一般采用分次预制,分为上下2次浇筑[2]。已建成的洲头咀沉管隧道、南昌红谷隧道[3]、天津海河隧道[4]和广州生物岛隧道[5]采用分次预制,其施工相对容易,但增加了施工缝的数量,容易产生渗水通道和因底板约束引起的外墙裂缝,造成质量缺陷,影响沉管的使用寿命。

混凝土自防水是沉管隧道防水的根本[6],应尽可能地减少温度裂缝的出现,使混凝土自身成为永久的防水屏障[7]。全断面预制工艺能有效减少施工缝的数量,降低混凝土开裂的风险,提高沉管混凝土的自防水功能[8]。

沉管全断面预制工艺对模板的要求高。传统的沉管预制模板多采用钢木混合体系[9],内模支撑多采用门式桁架结构[4,9],廊道模板采用满堂支架结构,混凝土外观质量控制难度大、模板拆除时间长、施工效率低;外模通常采用对拉螺杆与内模板连接固定[4,5],使外墙的渗水通道增加,降低了沉管的自防水性。因此随着沉管隧道建设的发展,传统钢木混合体系的散拼式模板难以满足全断面沉管的预制要求[8]。

港珠澳大桥沉管为工厂化预制,采用液压模板台车进行全断面预制,施工工艺先进,但其沉管为节段式,各小节沉管独立预制,纵向钢筋断开,相邻节段通过临时预应力拉索连接在一起[10], 施工时模板固定不动,预制完成分段管节整体移动,无法满足干坞内整体顺浇法沉管预制。韩国釜山沉管为干坞内全断面预制,成品质量高,但其沉管采用跳舱法施工,节段为柔性接头,预制场地利用效率较低,施工周期较长。本文以襄阳市东西轴线项目沉管预制为工程背景,从设计、拼装及应用3个方面介绍全断面模板车台。该项目沉管为干坞内预制,首次采用全断面顺浇法工艺,消除了横向施工缝,提高了管节的自防水性[11]。项目共投入3套全断面液压模板台车,刚度及稳定性良好,有效保证了沉管的质量,同时工期和成本得到有效控制。

1 工程概况

襄阳市东西轴线项目沉管采用两孔一管廊结构,其中东汊沉管包含5 m小管节和6个标准管节(4个120.5 m+2个86.5 m), 沉管断面如图1所示。结构侧墙及顶底板厚度均为1.25 m,中隔墙厚0.6 m,行车道净宽12.55 m,结构全宽31.2 m,高9.2 m,管节总长120.5 m(或86.5 m),分5(或4)个节段进行预制,单个节段长度为24.1 m(或21.625 m)。沉管底部设置8 mm的钢板作为防水结构和底模,侧墙及顶板设计聚脲防水涂料作为外包防水。

图1 沉管断面(单位: m)

2 液压模板台车设计

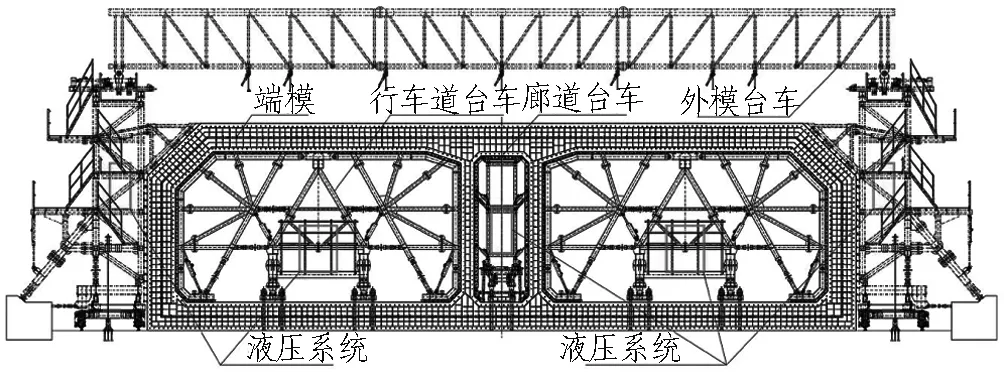

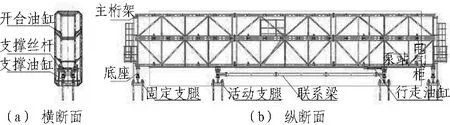

液压模板台车主要包括外模台车、内模台车、端模、液压和电气控制系统,如图2和图3所示。其中,内模台车包括行车道台车和廊道台车。

图2 模板台车横断面

图3 模板台车实物

2.1 设计原则

模板台车设计中需遵循以下原则:

1)预制管节固定不动,模板系统需整体移动;

2)混凝土为全断面一次浇筑;

3)行车道台车和廊道台车使用过程中,行走支腿需过底板钢筋,同时行走和就位时可左右纠偏;

4)两侧外模间距较大,行走需确保同步;

5)模板台车质量大,自身液压系统可完成脱模与合模;

6)单次浇筑混凝土方量大,模板刚度需满足规范要求;

7)施工缝端头钢筋伸出,并设有中埋式止水带,需考虑端模安装和拆除;

8)外模系统需提升顶板钢筋,完成体系转换。

2.2 设计参数

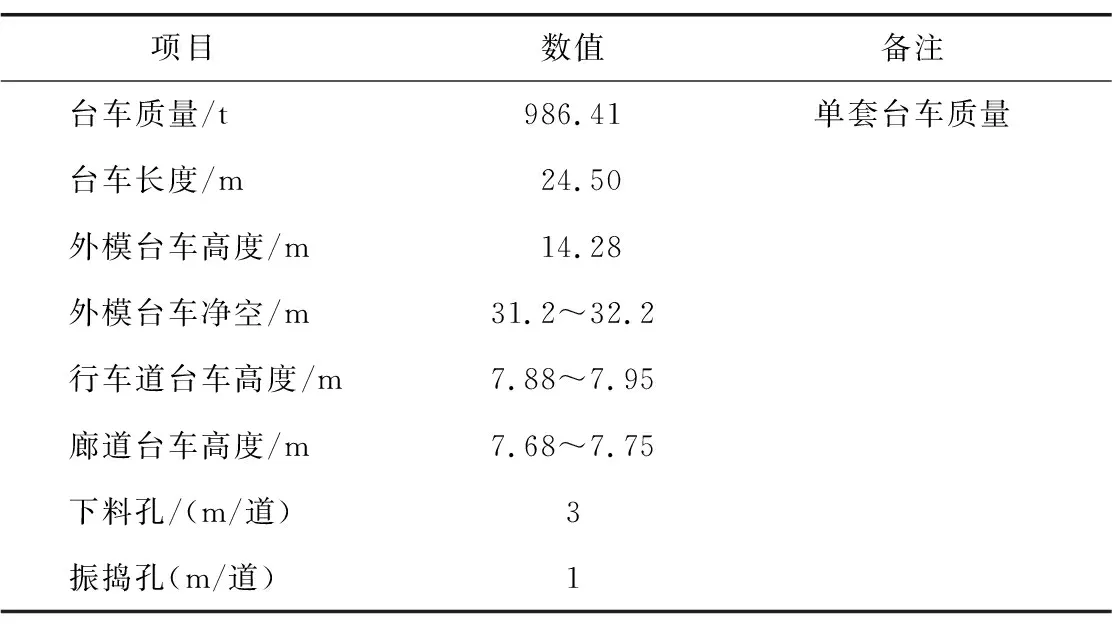

考虑混凝土为对称浇筑,荷载组合包括: 自重荷载、混凝土侧压力、施工荷载、顶板钢筋悬吊荷载和风荷载等。模板台车总体技术参数如表1所示。

表1 模板台车总体技术参数

2.3 总体结构

2.3.1 外模台车

外模台车主要包括顶层桁架、斜支撑侧模系统和行走系统,如图4所示。外墙模不设拉杆,这对提高墙体耐久性具有重要意义[9]。

图4 外模台车示意图

斜支撑侧模系统由桁架、面板、支撑结构和液压系统组成。为了保证模板的整体刚度,单侧侧模设17片桁架,每片桁架设置斜支撑和水平支撑;设纵向通长支撑墩作为反力结构。为防止模板上浮,单侧外模设34组抗浮拉杆,采用预埋螺杆+精轧螺纹钢结构。为便于模板开合,模板顶部和底部设横移油缸,上角模背部设开合油缸,外模台车背架设支腿提升油缸。

为确保外模台车行走同步性,在单侧外模底部设3组滑移小车,每组小车安装2个行走电机,且所有行走电机为集成控制。

2.3.2 行车道台车

行车道台车主要包括内模系统、支撑系统和液压自行走系统,如图5所示。模板的动作通过液压系统完成,移动到位后,再以人工方式用机械锁定装置固定[12]。

为满足刚度和整体性要求,内模面板由6 mm钢板和框架式背带组成,面板之间采用高强螺栓连接。支撑架与三角主桁架采用横向丝杆连接,便于模板净宽精调。

图5 行车道台车示意图

液压行走系统包括液压自行走机构、固定支腿和活动支腿等,滑移轨道设于主桁架底部,卡槽50 cm/道。台车采用步履式行走方式,即固定支腿持力,提升活动支腿,取出限位销,行走油缸送油,滑靴在轨道上进行滑移至挡块掉入卡槽,然后插入限位销,行走油缸回油,使模板台车整体行走0.5 m,依次重复即可,液压自行走机构如图6所示。

图6 液压自行走机构

为保证模板台车行走过程中可自行纠偏,活动支腿上部设横移油缸及限位丝杆。当模板台车横向位置需要纠偏时,支撑固定支腿,提升活动支腿,调节横向限位丝杆和横移油缸,至活动支腿到位后落地,然后提升固定支腿,调节油缸至模板台车到位。

2.3.3 廊道台车

廊道台车主要由面板、主桁架、行走系统和对拉螺杆组成,如图7所示。

图7 廊道台车示意图

主桁架为上下2层,纵向3段,共6块,相邻2桁架采用高强螺栓连接;廊道面板分块与行车道模板大致相同,按9排9列布置,共81片;行走系统包括2个固定支腿和2个活动支腿,行走原理与行车道台车相同。

为保证模板台车整体稳定性,中隔墙两侧的行车道台车和中管廊台车间设置对拉杆,按1.5 m×1.5 m布置,对拉杆采用φ25 mm精轧螺纹钢。

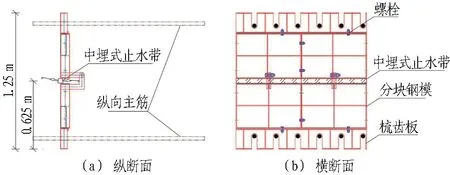

2.3.4 端模

端模系统分为钢端壳端模和节段端模。

由于钢端壳质量和体积较大,安装定位精度高,且受混凝土侧压力和焊接变形的影响,钢端壳端模采用刚度较大的槽型结构,单块质量为1 000 kg左右,由面板、加劲板和背支撑组成。

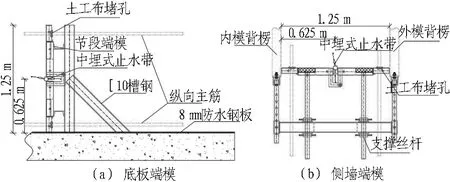

节段端模采用小型组合钢模结构,单块钢模质量小于20 kg,便于人工安装和拆除。施工缝端头有纵向主筋伸出,并有中埋式钢边止水带,因此节段端模上、下部采用了梳齿板形式,中间分块由6 mm的钢面板和"田"字形加劲板组成,上下分块间预留止水带安装空间,相邻分块采用螺栓连接,如图8所示。

图8 节段端模示意

2.3.5 液压和电气控制系统

2.3.5.1 液压系统

两侧行车道与廊道分别设置一套液压系统(如图9所示),外模两侧距离较远,各设置一套液压系统,统一控制。

由于台车内部空间狭窄,采用分离式泵站,油箱+分布式阀块,其中内模台车泵站安装于台车端部,外模台车泵站安装于台车中部。泵站采用三联的联轴泵,单个电机控制,每块模板单独供油。每个阀块入口设置顺序阀,尽量减小油管长度的影响。采用液压锁进行油缸保压,同时采用变频调速的方式调节不同规格油缸动作时的速度。

2.3.5.2 电气控制系统

电气控制系统核心采用西门子S7-1200CPU,两侧行车道台车、廊道台车和外模台车单独控制,共4套控制系统,如图9所示。

图9 液压与电气控制系统布置示意

由于外模两侧间距较大,采用了分布式I/O,将两侧控制系统集成。操作面板采用工业级触摸一体机触摸屏控制。视频监控系统采用高清网络摄像头,可加装无线网桥与施工现场监控系统进行对接。系统搭配了智能远程控制终端,实现远程电脑、手机端实时监控,同时预留了RS-232、RS-485、RS-422、TCP/IP、USB等多种数据接口,可灵活整合施工现场各类数据。

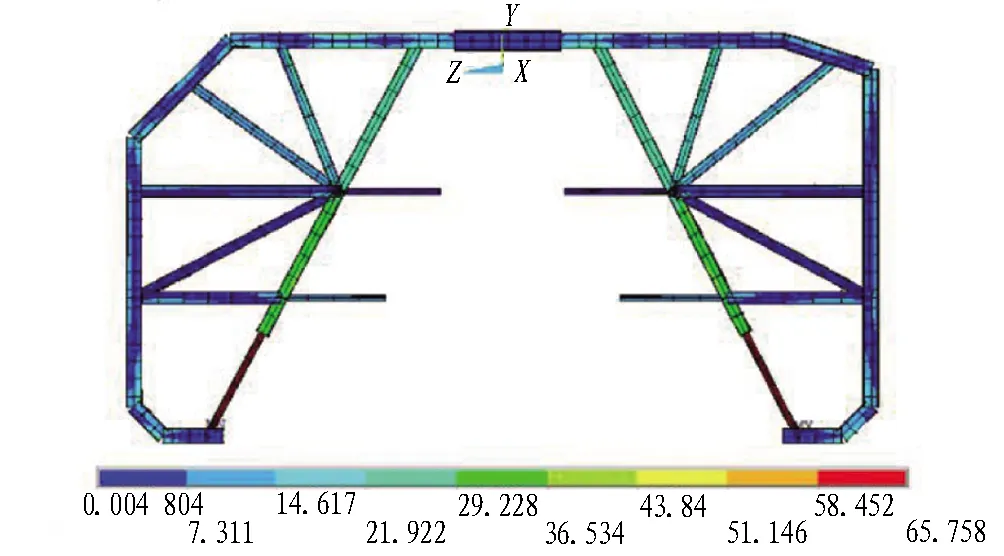

2.4 主要受力构件核算

采用ANSYS有限元对模板台车进行仿真模拟,外模台车及行车道台车的应力及位移计算结果分别如图10和图11所示。

(a) 结构应力(单位: MPa)

(b) 位移(单位: mm)

Fig. 10 Diagram of structural stress and displacement of outer formwork trolley

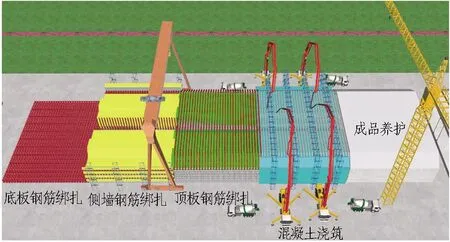

由图10可知,外模台车桁架锚梁位置应力最大,σ=182.1 MPa 由图11可知,行车道台车的骨架最大应力σ=65.7 MPa 液压模板台车在工厂内分块加工并编号,按拼装顺序运输至现场。模板台车拼装遵循先下后上、先中后边、对称安装、整体调试的原则。 3.1.1 拼装顺序 1)安装行走小车和侧模桁架,支撑丝杆斜撑于支撑墩上,整体向支撑墩方向微倾; 2)安装立模和上角模,并安装丝杆固定; 3)安装横移小车、油缸、油管及泵站; 4)单片顶层桁架拼装成整体,采用2台50 t的吊车抬吊,由中间向两端依次对称安装; 5)安装顶层连接桁架。 (a) 结构应力(单位: MPa) (b) 位移(单位: mm) 3.1.2 注意事项 端部顶层桁架包含轨道梁,吊装过程中,为保证连接板竖直,轨道梁上设调节葫芦与吊钩连接。 3.2.1 拼装顺序 1)安装定位活动支腿、固定支腿及支撑油缸; 2)安装支腿底座、联系梁、滑靴及行走油缸; 3)依次安装主桁架、支撑丝杆、脱模油缸和支撑架; 4)依次对称安装顶模、上角模、立模和下角模; 5)安装人行道、爬梯、护栏、泵站、泵管、电气柜和电路。 3.2.2 注意事项 支撑架安装时采用型钢作为临时支撑。 3.3.1 拼装顺序 1)安装定位固定支腿、活动支腿及支撑油缸; 2)安装支腿底座、联系梁、滑靴及行走油缸; 3)依次安装上下层桁架、顶面板、开合油缸及丝杆; 4)上倒角模、立模、下角模拼装成整体,一次性起吊安装; 5)安装人行道、爬梯、护栏、泵站、泵管、电气柜和电路。 3.3.2 注意事项 桁架拼装完成后,两侧采用型钢作斜撑,防止倾倒。 襄阳市东西轴线项目沉管预制采用五舱顺序流水法施工工艺,各工序可同时进行,相互干扰少, 显著提高了管节生产效率和质量[13]。防水底钢板铺设完成后,依次绑扎底板钢筋和侧墙钢筋,采用钢筋台车绑扎顶板钢筋,然后进行体系转换。内模台车与外模台车到位并加固,最后安装和加固端模,采用4台混凝土泵车全断面一次浇筑成型,五舱顺序流水法及沉管预制工艺流程如图12和图13所示。 图12 五舱顺序流水法施工示意 图13 沉管预制工艺流程 4.1.1 外模台车 外模台车行走前,驱动液压油缸,上倒角模翻转,背部支撑丝杆提升,侧模脱离混凝土面。外模台车采用电机驱动,沿轨道行走,30 min内可完成模板行走。 外模上倒角开设振捣孔和下料孔,其中振捣孔按1 m/道布置,下料孔按3 m/道布置。混凝土浇筑前,打开外模倒角的所有振捣孔和下料孔,浇筑至开孔位置,及时封闭孔洞。 4.1.2 内模台车 内模台车模板行走前,拆除行车道台车和廊道台车间的对拉杆,调节支撑丝杆,回收油缸至脱模状态。通过行走油缸驱动,步履式行走。台车就位后进行测量定位,采用液压油缸粗调,支撑丝杆精调,顺序依次为里程-标高-偏距。 中管廊台车底板需满铺竹胶板作为压模,预留振捣孔,防止中隔墙浇筑过程发生翻浆;行车道台车顶板按3 m/道设置下料孔,混凝土浇筑前安装6 m的长PE管作为串桶,底板浇筑完成后,拔出串桶,封闭下料孔。 4.1.3 梳齿型钢端模 底板钢筋绑扎完成后,将底部梳齿板卡入底部纵向主筋,下部"田"字板与梳齿板用螺栓连接;然后,装入中埋式钢边止水带,最后装入上部"田"字板和梳齿板,将止水带进行固定,如图14所示。 图14 端模加固 底部端模采用槽钢作为竖向背楞与纵向主筋焊接,并设斜向支撑与防水底钢板焊接;竖墙端模采用丝杆支撑,固定于内模和外模背楞上;顶板端模与底板端模基本相同,设竖向背楞,与纵向主筋焊接固定。纵向钢筋与端头模板孔洞间隙采用土工布和泡沫胶封堵,混凝土初凝后,立即清除。 底板和竖墙钢筋绑扎完成后,将钢筋台车移入钢筋笼,进行顶板钢筋绑扎。外模台车位于已浇筑节段,在其顶层桁架下方悬挂手拉葫芦,每列手拉葫芦下方悬挂数根吊梁。顶板钢筋绑扎完成后,将外模台车调至脱模状态,行驶至顶板钢筋笼完成节段,每个吊梁下部悬挂花篮螺栓,最后采用钢丝绳将花篮螺栓与顶板劲型骨架连接。顶板钢筋体系转换如图15所示。 外模台车上的吊具均持力后,钢筋台车缓慢调至收缩状态并驶出钢筋笼。然后内模台车调至脱模状态驶入钢筋笼,内模台车到位后,测量定位,调至合模状态,同时紧固支撑丝杆。最后拆除外模台车上的钢丝绳及花篮螺栓,安装端模并加固。 图15 顶板钢筋体系转换 混凝土浇筑过程中,采用全站仪和应力计对模板台车面板进行检测,平均2 h记录1次数据,累计最大变形值为3 mm,满足规范要求。拆模后,混凝土外观平整度高,相邻节段无明显错台,说明外模台车斜支撑桁架结构达到了预期效果,监测结果如表2所示。 表2 模板台车变形监测 沉管全断面浇筑已成为行业发展的趋势,本文以襄阳市东西轴线项目为背景,探讨全断面液压模板台车的设计与应用。该项目共投入3套全断面液压模板台车,目前东汊6节沉管已全部预制完成,总结如下: 1)外模采用无拉杆斜支撑桁架结构,全断面一次浇筑成型,可减少侧墙渗水通道。 2)内模台车采用液压自行走机构,可实现台车的快速顺序移位,1个工作日内可完成拆模、行走与合模,提高了施工工效,减少了人工投入,降低了施工成本。 3)梳齿型组合钢端模拆除和安装方便,内模脱模前可完成安装;钢模、丝杆和型钢均可重复利用,减少了资源的浪费。 4)模板台车采用液压驱动系统、集成控制系统和后台远程监控系统,操作方便,整体运行稳定,为施工安全和进度提供了保障。 5)通过体系转换,可提前绑扎顶板钢筋,相邻节段浇筑时间控制在14 d以内,较同类项目,混凝土开裂风险大幅降低。 6)混凝土浇筑过程中,模板变形小,相邻管节无错台,成品尺寸偏差均在3 mm以内,满足相关规范要求。 尽管该模板台车的稳定性和实用性已得到很好的验证,但部分结构仍然有改进与优化的空间,针对一些特殊的要求或工况, 如: 曲线管节、变截面管节等, 还需进行针对性的研究。3 液压模板台车拼装

3.1 外模台车

3.2 行车道台车

3.3 廊道台车

4 液压模板台车应用

4.1 工艺流程

4.2 体系转换

4.3 变形监测

5 结论与讨论