镍-磷-纳米碳化硅-聚四氟乙烯化学复合镀对纺纱钢丝圈寿命的影响

马沙沙,王俊勃,雒 千,思 芳,杨敏鸽, 陈宁波,张小峰,李 博

(1. 西安工程大学,陕西 西安 710048;2. 咸阳信合纺机器材有限公司,陕西 咸阳 712000)

钢丝圈作为环锭细纱机、捻线机的核心器件,与锭子、钢领协同配合完成纱线的加捻、卷绕[1-2]。钢丝圈在钢领上的运转属于一种高速、高温摩擦,与钢领接触的部分极易发生过量磨损而使钢丝圈运行平稳性降低,且接触处局部高温的产生会导致黏着磨损现象的发生,属于一种易磨损、耗量大的纺纱器件。随着成纱的高速化发展,钢丝圈耐磨性差,使用寿命短,需频繁更换等问题逐渐凸显,其对纺纱的质量、生产成本和劳动生产效率影响很大[3]。

Ni-P基化学复合镀是在化学镀的基础上发展起来的一种表面处理技术,是在化学镀镍磷基础镀液中加入不溶的第2相微粒,从而获得综合性能优异的复合镀层,因其工艺简单、镀层性能良好等特点受到广泛关注[4-5]。为使化学复合镀层达到耐磨自润滑的效果,通常加入的微粒有SiC、SiO2、金刚石等高硬颗粒和聚四氟乙烯(PTFE)、石墨、二硫化钼(MoS2) 等软质微粒[6-8]。Ni-P基化学复合镀与Ni-P 化学镀相比,其镀层具有高硬度、耐磨损、热稳定性强以及工艺简单等优点,被广泛应用于航空、轮船、石油化工、机械、汽车及电子等领域[9-11],且目前将Ni-P基化学复合镀应用于纺纱钢丝圈并工业化生产的相关研究报道较少。

基于此,本文以高碳钢为基材,将纳米碳化硅(SiC) 和聚四氟乙烯添加于镍磷基础镀液中,利用化学镀的方法制备具有Ni-P-SiC-PTFE复合镀层的钢丝圈,旨在获得具有高耐磨、自润滑性能的化学复合镀层,提高钢丝圈的使用周期。同时将Ni-P-SiC-PTFE 化学复合镀的钢丝圈与Ni-P化学镀的钢丝圈进行对比分析,研究纳米SiC和PTFE的添加对钢丝圈镀层组织及性能等的影响。

1 实验部分

1.1 材料与仪器

材料: 高碳钢(SWRH 82B,相当于国产82MnA),江苏南通金轮集团;纯棉纤维(含水率为7.6%,含杂率为1.9%,短绒率为11.8%,回潮率为8.3%),陕西长岭纺织机电科技有限公司;六水硫酸镍,分析纯,西安市吉昌化工有限公司;次亚磷酸钠、碳酸氢钠、氟化钠、硼酸、乳酸、乙酸、硫脲、氢氧化钠、碳酸钠、磷酸氢钠,分析纯,天津红岩化工有限公司;纳米碳化硅(粒径为5~10 nm),上海超威有限公司;非离子分散剂,分析纯,天津科密欧化工有限公司;聚四氟乙烯乳液(粒径为10~15 nm),广州菲尔特有限公司。

仪器: DF-101S型集热式恒温加热磁力搅拌器,巩义市予华仪器有限公司;Quanta450型扫描电子显微镜(SEM),美国FEI公司;MH-5型数字式显微硬度计,上海恒一精密仪器有限公司;CT2000型条干均匀度测试仪,陕西长岭纺织机电科技有限公司。

1.2 实验方法

1.2.1 钢丝圈基体制备

将高碳钢圆丝于压扁机床上压扁后去应力退火,然后在钢丝圈成型机(自制)上成型,再进行淬火、回火,最后抛光制成C1#6/0型钢丝圈基体。

1.2.2 钢丝圈前处理

在超声波发生器中加入氢氧化钠20~40 g/L,碳酸钠20~40 g/L,磷酸钠40~60 g/L,于50~70 ℃条件下对试件除油5~10 min,然后取出试件水洗、活化、水洗至无大量气泡产生。

1.2.3 钢丝圈化学复合镀

基础镀液配方为:六水硫酸镍20~30 g/L、次亚磷酸钠20~30 g/L、碳酸氢钠20~25 g/L、氟化钠0.6 g/L、 硼酸3 g/L、乳酸25 mL/L、乙酸5 mL/L、稳定剂2 mL/L。化学复合镀是在以上基础镀液中再加入10~20 g/L纳米碳化硅、60~65 mL/L聚四氟乙烯乳液及10 mg/L非离子分散剂,然后将化学复合镀液置于集热式恒温加热磁力搅拌器中,在pH值为4.6~4.8,温度为(80±2) ℃条件下施镀20~30 min后取出镀件,并冲洗、干燥和称量,得到Ni-P化学镀与Ni-P-SiC-PTFE化学复合镀钢丝圈。

1.3 测试与表征

采用扫描电子显微镜(SEM)配合能谱分析仪(EDS),对镀层表面及其上车磨损后的组织微观形貌和表面化学组成进行观察测试,并测量镀层厚度。

用数字式显微硬度计测试钢丝圈镀层和基体的硬度,2种样品各测量5次,取平均值。

将钢丝圈置于环锭纺纱机上,采用纯棉纤维纺制14.5 tex精梳纱,在同品种、同机台情况下跟踪试纺,利用条干均匀度测试仪测试使用钢丝圈试纺周期后纱线质量的各项指标。测试速度为400 m/min。

2 结果分析与讨论

2.1 镀层形貌分析

Ni-P-SiC-PTFE化学复合镀层及Ni-P化学镀层的钢丝圈表面形貌如图1所示。可见,Ni-P-SiC-PTFE镀层表面大部分区域较Ni-P镀层的表面更光滑平整,复合镀层表面覆盖了一层薄膜,该薄膜为PTFE乳液在化学复合镀温度下发生胶化而形成的,且膜下均匀分布着许多胞状物,并有一些棱角分明的黑色颗粒嵌入;而图1(b)Ni-P镀层表面仅呈现出胞状形貌,且胞状物尺寸偏大。这可能是因为镀液中添加的SiC微粒,使形核质点数增加,形核率提升,细化了晶粒。

图1 镀层表面形貌照片(×2 000)Fig.1 Surface images of coatings(×2 000). (a) Ni-P-SiC-PTFE electroless composite plating; (b)Ni-P electroless plating

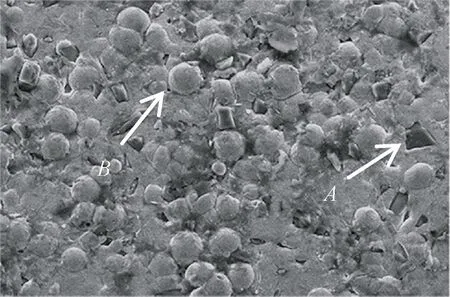

为更直观地观察镀层的表面形貌,用4%的硝酸酒精溶液腐蚀后,Ni-P-SiC-PTFE化学复合镀层的表面形貌如图2所示。可清楚地观察到一些棱角分明的黑色颗粒镶嵌或半镶嵌于大量胞状物中。

图2 腐蚀后的Ni-P-SiC-PTFE化学复合镀层表面 形貌照片(×2 000)Fig.2 Surface morphology of Ni-P-SiC-PTFE electroless composite plating after corrosion(×2 000)

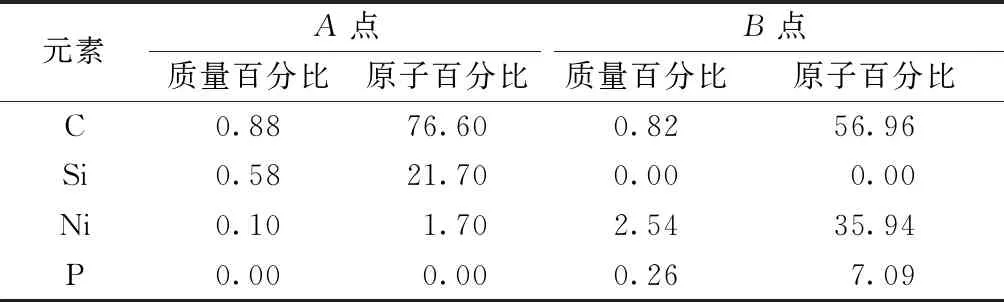

图3示出对图2中A、B点进行EDS测试分析的能谱图,A、B点的元素及其含量如表1所示。可知,镀层中A、B点元素分布分别接近于SiC和镍磷,因此,镀层中黑色颗粒(A点)和呈浅灰色的胞状物(B点) 分别为纳米SiC和Ni-P合金。SiC颗粒镶嵌在镍磷基质中,作为第2相可对组织产生弥散强化的作用。

Ni-P-SiC-PTFE化学复合镀层截面能谱面扫描图像如图4所示。

由氟元素纵截面(即镀层表面)的面扫描图中氟元素分布可明显观察到,PTFE微粒多分布于呈胞状颗粒的界面处。结合图1(a)、图2和图3(b)能谱图可以确定,PTFE微粒大部分沿胞状镍磷合金的界面均匀分布;图4(c)中氟元素在横截面的整体分布也较均匀,可见PTFE微粒均匀分布于整个复合镀层。图4(b)和(d)中SiC微粒在复合镀层中出现部分团聚,分布不均匀。

图3 Ni-P-SiC-PTFE化学复合镀层的能谱图Fig.3 EDS diagrams of Ni-P-SiC-PTFE electroless composite plating in point A(a) and point B(b)

表1 Ni-P-SiC-PTFE化学复合镀层表面A与 B点元素及含量Tab.1 Element and content of points A and B on surface of Ni-P-SiC-PTFE electroless composite plating %

图4 Ni-P-SiC-PTFE化学复合镀层截面的面扫描图像Fig.4 Scanned image of Ni-P-SiC-PTFE electroless composite plating. (a) Fluorine element longitudinal section; (b) Silicon element longitudinal section; (c) Fluorine element cross section; (d) Silicon element cross section

图5示出Ni-P-SiC-PTFE化学复合镀层及Ni-P 化学镀层的截面形貌。图中Ni-P-SiC-PTFE化学复合镀层厚度均匀,且镀层与基体间结合十分紧密,经测试其厚度约为14 μm,镀层整体光滑细腻。而Ni-P化学镀层与基体间存在较大缝隙,分层较明显,因此其界面结合力较差;且Ni-P化学镀层高低起伏,厚度不均匀,这对纱线在钢丝圈上的运行平稳性有较大影响,经测试镀层厚度约7 μm,与Ni-P-SiC-PTFE 化学复合镀层相比,厚度较薄,这可能导致镀层过早脱落。

图5 镀层截面形貌(×5 000)Fig.5 Cross-section morphology of coatings(×5 000). (a) Ni-P-SiC-PTFE electroless composite plating; (b) Ni-P electrless plating

2.2 镀层显微硬度分析

不同表面处理后钢丝圈的基体和镀层的硬度值如表2所示。可以看出,Ni-P-SiC-PTFE化学复合镀和Ni-P化学镀钢丝圈基体的硬度分别为6.39、6.36 GPa,二者硬度基本一致。而Ni-P-SiC-PTFE复合镀层的硬度为6.68 GPa,与Ni-P镀层相比提高了24.5%。镀层硬度的差异可能是由于:Ni-P-SiC-PTFE 化学复合镀液中加入的SiC颗粒明显提高了镀层硬度;虽然也加入了软质的PTFE,但测量压头尺寸明显大于SiC和PTFE颗粒尺寸,且SiC和PTFE颗粒分散分布,压头很难压在整个PTFE微粒上,因此,复合镀层硬度高于普通Ni-P镀层。

表2 不同表面处理后钢丝圈基体和镀层的硬度Tab.2 Hardness of base and coating of traveller after different surface treatments

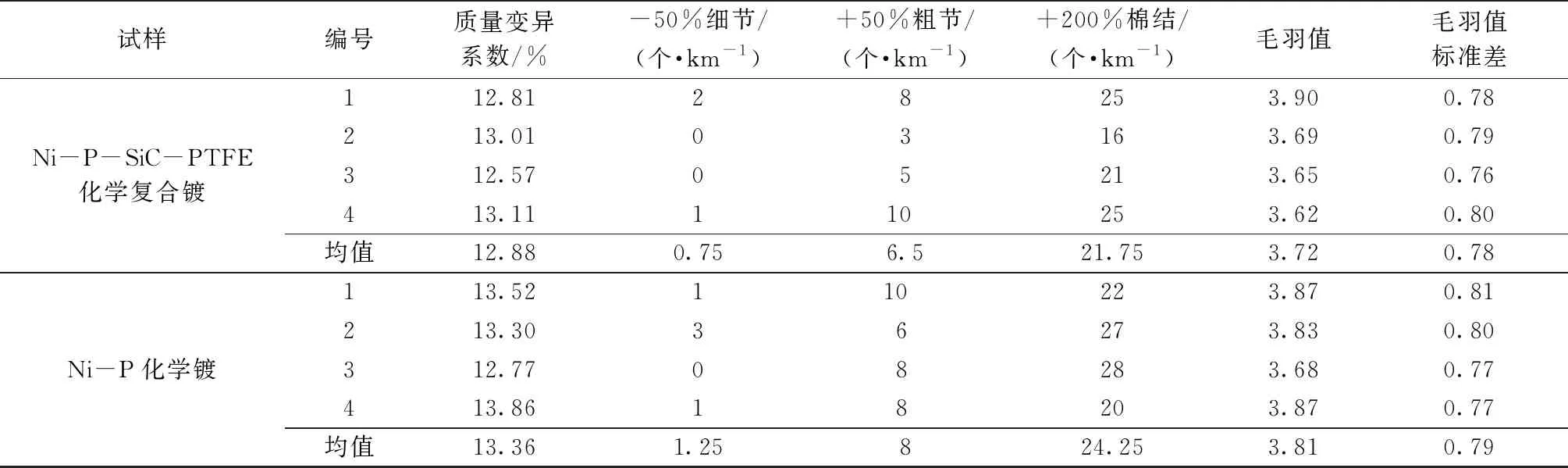

2.3 上机试纺结果分析

以精梳紧密纺14.5 tex棉纱线为例,将试样置于环锭纺纱机上,同品种、同机台情况下,各随机选取4个锭子进行成纱质量跟踪,表3示出上车7 d后不同表面处理钢丝圈的试纺结果。Ni-P-SiC-PTFE化学复合镀与Ni-P化学镀相比:纱线的质量变异系数和毛羽值有所降低,成纱质量稳定,对最终织物的手感及外观有一定的改善;纱线的细节、粗节和棉结分别降低40%、18.8%、10.3%,细节、粗节和棉结都与纱线强力有很大的相关性,都是纱线断头发生的主要因素[12]。表4示出不同表面处理的钢丝圈试纺后的断头率。可以发现:与Ni-P化学镀相比,Ni-P-SiC-PTFE化学复合镀的钢丝圈试纺后,纱线千锭时断头、落纱后断头减少,其中钢丝圈挂花引起的断头率明显降低,因此,Ni-P-SiC-PTFE化学复合镀具有比Ni-P化学镀的钢丝圈更好的纺纱性能。

表3 不同表面处理钢丝圈的试纺性能Tab.3 Yarn hairiness index of travellers with different surface treatments

表4 不同表面处理的钢丝圈试纺后的断头率Tab.4 Breakage ratio of different surface treated travellers after trial spinning

图6示出Ni-P-SiC-PTFE化学复合镀和Ni-P化学镀的钢丝圈上车纺纱1周后的磨损表面形貌。可见,Ni-P-SiC-PTFE化学复合镀的钢丝圈磨损后表面磨痕较浅,镶嵌在镍磷基中的SiC颗粒部分磨损,棱角钝化,磨损表面较光滑,颗粒表面及周围覆盖了一层薄膜,且复合镀层产生的磨屑尺寸较镍磷镀层小;而Ni-P镀层的磨损表面呈现较深的犁沟,磨痕多且宽。

图6 化学复合镀钢丝圈磨损表面形貌照片(×2 000)Fig.6 Morphology of electroless composite plated traveler after abrasion(×2 000). (a) Ni-P-SiC-PTFE electroless composite plating; (b) Ni-P electroless plating

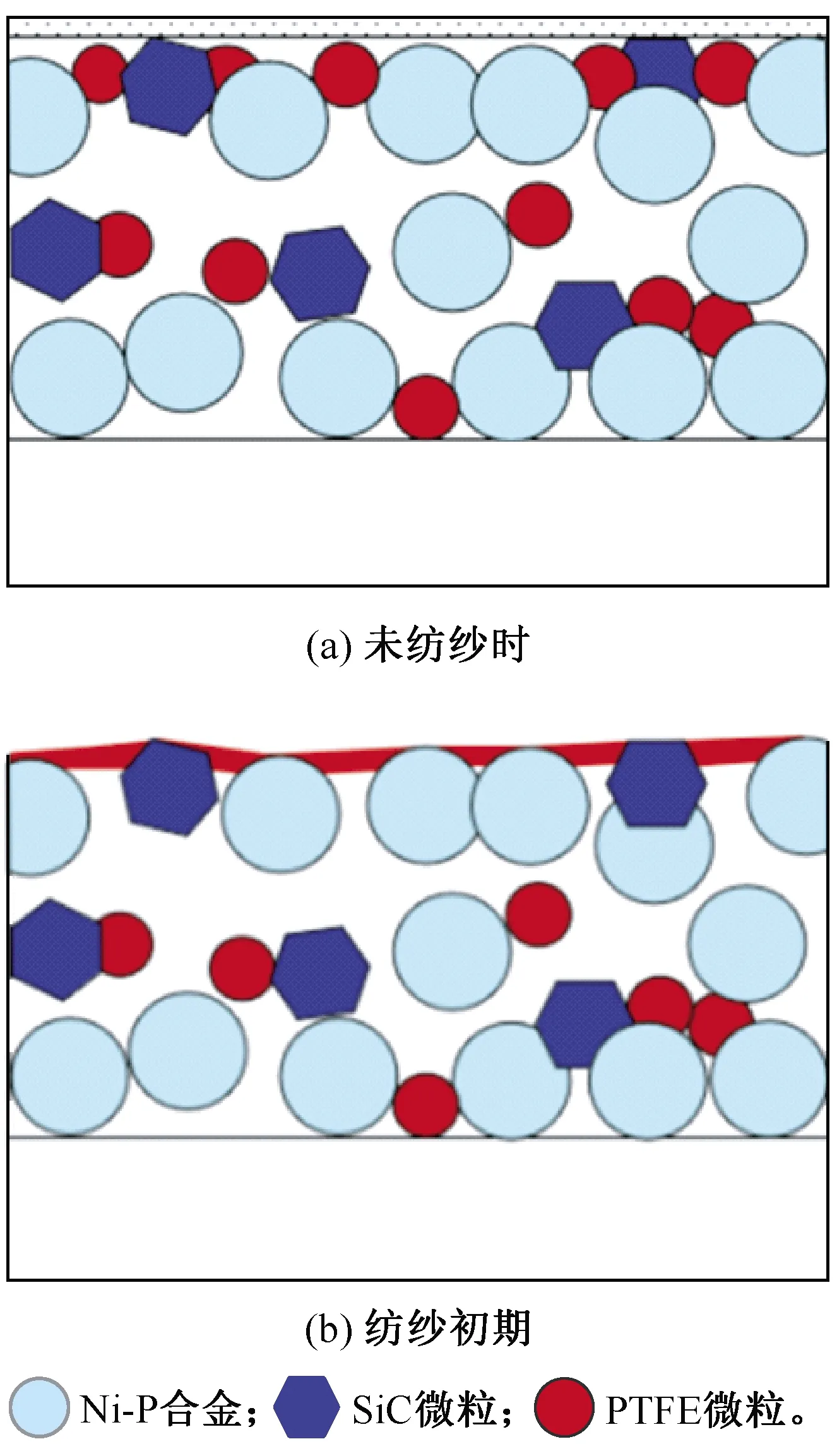

2种磨损表面的差异在于磨损机制不同,图7示出化学复合镀钢丝圈的磨损机制模型。Ni-P化学镀钢丝圈高速运转时,其与钢领间处于干摩擦状态,磨痕易产生并不断增多,纱线极易刮毛和断头。化学复合镀钢丝圈组织中分布着纳米SiC和PTFE自润滑颗粒,同时镀层表面覆盖了1层由PTFE乳液在化学复合镀温度下发生胶化而形成的黏膜,其包裹着PTFE颗粒,使具有良好润滑性的PTFE颗粒吸附在硬相SiC和镍磷球周围(见图7(a)),此黏膜会缩短钢丝圈上车走熟期。钢丝圈上车初期,镀层表面黏膜由于磨损逐渐消失,随后镍磷球和SiC颗粒开始磨损,与纱线接触部位的镀层产生以高硬度SiC被磨损为主的磨粒磨损,减缓了磨损速度;同时,镀层表面PTFE颗粒在压力作用下发生塑性变形,铺展在硬颗粒及镍磷球周围,形成1层自润滑膜,如图7(b)所示,此润滑膜可钝化硬SiC颗粒的锐角,继而减少摩擦和降低纱线毛羽率。随着钢丝圈运转,镀层表层磨损掉,新的镍磷球、SiC颗粒和PTFE颗粒暴露出来,在压力作用下新的自润滑膜又形成,镀层不断磨损至脱落。

图7 化学复合镀钢丝圈的磨损机制模型Fig.7 Wear mechanism model of electroless composite plated traveler. (a) Unspun period; (b) Early spinning

鉴于单个钢丝圈质量很小且磨损量难以直观反映,取上车试纺1周后的2种钢丝圈各100个,称其总磨损量发现:Ni-P化学镀的钢丝圈磨损量为0.38 g,而Ni-P-SiC-PTFE化学复合镀钢丝圈的磨损量为0.26 g,其较化学镀钢丝圈的磨损量减少31.6%,因此,Ni-P-SiC-PTFE化学复合镀的钢丝圈呈现出比Ni-P化学镀优良的耐磨性。

3 结 论

本文利用化学复合镀技术制备了具有Ni-P-SiC-PTFE复合镀层的钢丝圈,所制备的Ni-P-SiC-PTFE化学复合镀与Ni-P化学镀钢丝圈相比,镀层的厚度、硬度和均匀性等均得到明显提高,复合镀层厚度由7 μm增加至14 μm,且厚度均匀,镀层硬度由5.37 GPa提升到6.68 GPa。高硬度纳米SiC和PTFE自润滑颗粒的加入,使钢丝圈试纺后的纱线质量得到提高,其中纱线的细节、粗节和棉结分别降低40%、18.8%和10.3%,纱线千锭时断头根数减少,钢丝圈挂花引起的断头率也明显下降,这将赋予织物美观性及舒适性。试纺后,Ni-P-SiC-PTFE化学复合镀钢丝圈因磨损量较Ni-P化学镀钢丝圈减少了31.6%,呈现出优良的耐磨性,因此,Ni-P-SiC-PTFE 化学复合镀技术在延长钢丝圈的使用寿命中有良好的应用前景。