关于电动汽车车载充电机开发设计

赵忠武

(弘安新能源汽车研究院, 江苏 徐州 221000)

目前电动汽车的发展已经上升为国家十三五战略性规划,特别是2011年之后,国家已出台一系列鼓励政策,经过10多年的努力,中国新能源汽车推广规模世界领先,电动汽车“三电”核心技术也走在了世界前列。车载充电机是新能源汽车核心零部件同时也是整车故障率最高的电器部件,车载充电机的选型匹配、安全设计、充电策略成为新能源汽车设计要点。

1 车载充电机的分类

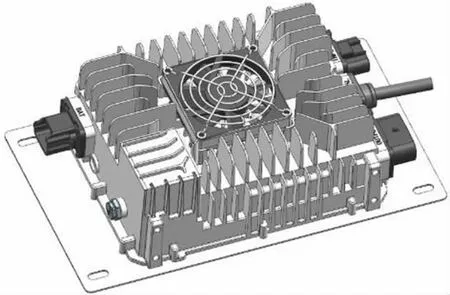

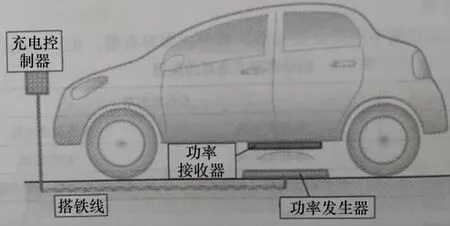

1) 车载充电机按照连接方式的不同分为:传导式充电机(图1) 和感应式充电机(图2)。详见表1。

图1 传导式充电机

图2 感应式充电机示意图

表1 车载充电机连接方式分类

2) 目前车载充电机按照电池类型分为车载铅酸和车载锂电充电机,其中低压平台以60V、72V为主,功率规格1.3kW、1.5kW、1.8kW为主,散热方式风冷,产品主应用低速铅酸和锂电车型;高压平台主要以96V、144V、288V、320V、346V、576V为主,功率规格以3.3kW、6.6kW两种功率为主,散热方式以液冷为主,产品应用于高速锂电汽车。

3) 车载充电机按照集成程度不同分为单体式车载充电机和集成式多合一,目前市场集成式充电总成多以二合一(OBC&DC),三合一 (OBC&DC&PDU) 为主,优势是充电系统集成后可以共用控制电路和部分功率电路,节省成本,避免单体部件存在的布局困难、连接点繁多、EMI分散处理难度较大、CAN总线控制复杂等特点。

2 车载充电机工作原理

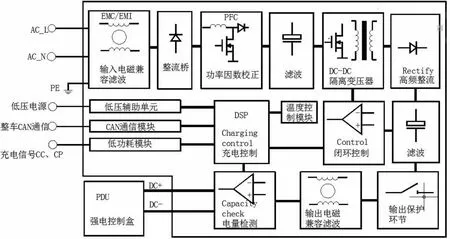

车载充电机是一种电池充电装置,输入为AC,输出为DC,输出电压与车载电池充电要求一致,受控于BMS以及VCU,能动态调节充电电流与电压参数,完成电池充电过程。车载充电机是一个高频可变开关电源系统,主要由APFC、功率变换和控制电路组成。功率电路主要由半导体器件、磁性器件以及开关接口器件等组成。控制电路是实现与电源管理进行通信,控制功率变换输出以及进行各种保护、报警的装置。车载充电机系统功能框图如图3所示。

图3 车载充电机系统功能框图

车载充电机主要由5大部分组成。

1) 电磁兼容滤波器:主要是针对EMC/EMI干扰进行滤波以防止干扰或被干扰而引起的不兼容问题,EM电源滤波器是一种低通滤波器可以有效对频率较高的其他信号和干扰信号有衰减作用。

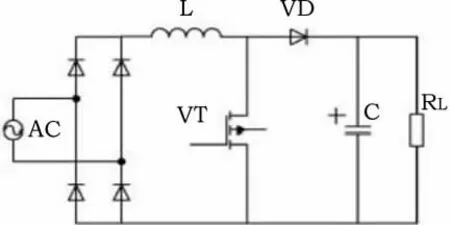

2) APFC功率因数校正:为了减小非线性整流装置产生的谐波干扰,非线性整流装置必须要设计功率因数校正电路,行标要求功率因数不低于0.92。充电机APFC电路示意如图4所示。

3) 整 流 器:将220V 交流电经过功率因数的校正,升高为直流高压电。

4) 高频隔离变压器:因电网电压较强,直接充电会导致安全问题,因此,为了符合安规隔离需要,必须安装隔离电路。

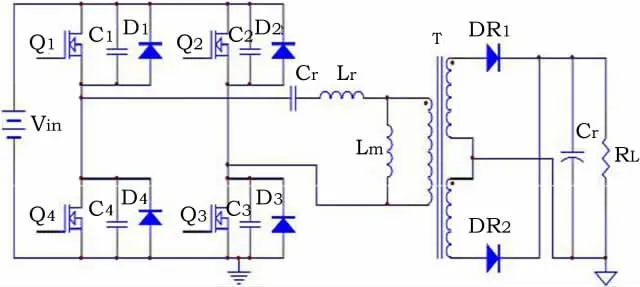

全桥LLC谐振由4个MOS管、谐振电容、谐振电感、励磁电感组成,开关管Q1、Q2、Q3、Q4循环导通时应该预留一定的死区,防止直通。充电机LLC全桥电路示意如图5所示。

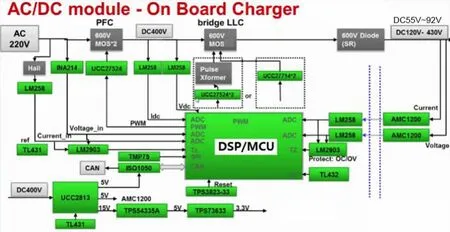

5) 信号采集控制电路:根据采集输入电压电流和输出电压电流信息、温度信息、故障信息完成自检,按照BMS指令要求在可调范围内对电池进行不同状态下的恒流、恒压充电,可调范围内对纯阻性负载进行不同功率需求的供电,实现电池加热;可根据整车的CAN信息与自身监测的信息实现OBC模块的诊断、自检和保护功能。充电机信号控制框图如图6所示。

图4 充电机APFC电路示意图

图5 充电机LLC全桥电路示意图

3 车载充电机的外部连接和充电流程

车载充电机的外部电路连接分为交流输入、直流输出、信号接插件3部分。交流输入和充电插座对接,直流输出直接或间接和电池连接,信号端口包含有CANH、CANL、充电互锁、充电唤醒、电子锁开闭、低压电源等信号。车载充电机连接示意如图7所示。

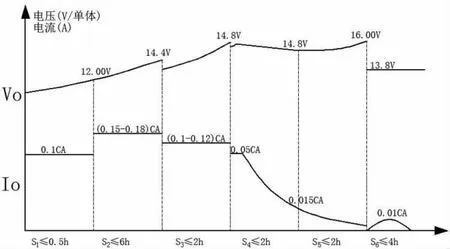

1) 车载铅酸充电机电路连接较为简单,基于成本化考虑,直流输出直接经过应急开关和熔断丝接入电池正负极,插入充电枪后,充电输出端检测电池电压在正常电压范围,按照铅酸电池6段式充电曲线恒流恒压涓流进行充电,部分车载充电机采用脉冲方式充电。铅酸充电机充电曲线如图8所示。

图6 充电机信号控制框图

图7 车载充电机连接示意图

图8 铅酸充电机充电曲线

2) 基于锂电池充电安全特性,车载锂电充电机的充电流程较车载铅酸充电机较为复杂,对于输入连接、充电本体、输出连接都要进行连接确认和自检;首先当交流充电枪插入后,通过CC线连接完成车辆端口确认和供电端口连接确认后,车辆控制装置执行电子锁闭锁指令,S1开关从12V切换为PWM状态,此时检测点电压为9V,当车辆控制装置检测到CP信号和电子锁状态闭锁后,完成充电状态确认,充电机完成自检无故障,连接正常后,车辆控制装置闭合S2开关,检测1点电压为6V,确认车辆就绪后,K1和K2闭合,充电机启动充电流程发送充电唤醒给BMS,根据BMS具体加热或者充电指令,执行相应的充电流程;当充满电时或操作人员对供电装置停止充电机时,车辆控制装置断开S2开关,供电控制装置控制开关S1切换为12V连接状态,同时断开接触器K1和K2切断交流供电,电子锁开启。

4 车载充电机的选型匹配

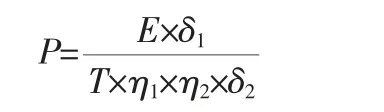

车载充电机的选型匹配需要根据整车配置参数:整车电量和充电时间,进行公式计算。

充电机功率匹配计算:

式中:P——充电机功率;T——充电时间;E——电池总电量;δ1——电池耗电系数,0.95~0.9;η1——充电机充电效率,93%~95%;η2——电池转换效率,一般设定为95%~98%;δ2——充电机充电逻辑系数,0.9~0.93。

数值带入公式后充电功率P1≤P≤P2,根据市场现有可用产品状态选择满足技术指标的车载充电机。

5 车载充电机失效模式案例分析

5.1 问题1

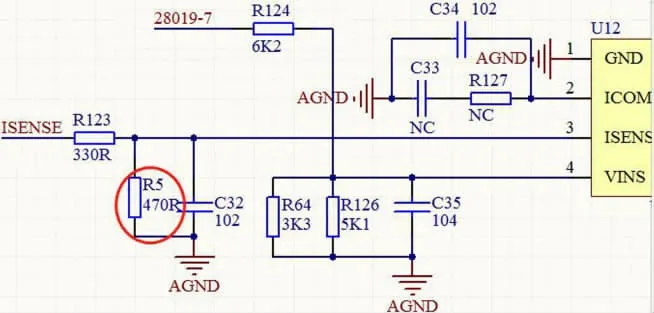

1) 问题描述:某纯电动车测试验证时发现3台以上车辆同时充电时,车载充电机出现批量炸机现象。

2) 问题分析:通过示波器现场测试,发现工业变压器功率不足,当采用多台充电机进行充电时,输入端电压突然拉低,由于充电枪采用模式1连接方式B产品,充电机内部对于输入电压跌落缺少相应的保护,导致恒流模式输出时,输入端电流过大,保护电流值设定不合理,保护时间不及时,PFC电流MOS管过流击穿。

3) 问题解决:①把充电机PFC电流保护电路R5电阻取消,PFC逐期电流保护值由57A降为30A (行业经验25%,MOS管型号OSG6R099P6,Imax=114A);②输入电压跌落后,限制输出功率,输入欠压保护,检测周期缩短。

4) 问题验证:按照以上解决措施整改后,按照AC输入电压暂降测试,分别将输入电压设定为标称值的50%、70%、95%,持续时间10ms,经过测试充电机正常。经过实际4台车辆复原原环境状态测试,充电机也无损害。

PFC保护电路如图9所示。

图9 PFC保护电路

5.2 问题2

1) 问题描述:某款纯电动汽车冬季续航较短,经过对比同规格不同品牌车载充电机发现不同地区续航确实存在一定差异。

2) 问题分析:根据S4阶段转换条件,恒电压14.8V,限电流0.05CA充电,充电至电流到0.01CA或充电时间到达2h,充电自动转换为第5阶段,然而在低温条件下,由于温度检测误差和温度补偿因数,充电机输出电压较高,电池在短时间内电压还是较高,采样周期内检测电流值小于S4跳变电流,直接跳过S4阶段。

3) 问题解决:根据控制逻辑分析,充电机在S4阶段采样时间较短,需要延长采样时间,并做系统低温测试。

4) 问题验证:将充电机和电池进行低温环境系统测试,对其采样时间进行充分验证,验证S4阶段充电机延迟采样时间有效,可以满足电池充电曲线要求。

6 车载充电机发展趋势

随着电动汽车技术的快速发展,对充电系统的要求也越来越高,未来车载充电机的发展方向主要集中在以下几点。

第1,目前国内车载充电机功率基本在3.3kW和6.6kW,随着电动汽车续航里程的不断加大,当前充电机功率现状已经不能满足整车快速充电的需求,目前国外特斯拉配置了超过11kW的充电机,车载充电机未来必然要功率扩容。

第2,目前碳化硅和IGBT的应用,可以有效提高充电机充电效率,对于V2G、V2L、V2V能量的双向传递增加了电动汽车收益优势。

第3,目前电动汽车普及一个难点除了续航问题,再就是成本问题,车载充电机的高度集成化已成为未来发展趋势,目前将车载充电机、直流转换器、高压配电盒、电机控制器、中央控制器集成的五合一已经批量应用,未来电器件集成化更高,电器原理的通融和共用特性,可以实现电器件利用最大化。

第4,未来考虑充电的便捷性和安全性,会直接省略充电操作,利用智能化和无线充电技术的结合,对接整车实施自动进行监控和无线充电,解决客户的里程焦虑。

结合对当前市场上车载充电机的了解,本人对于车载充电机种类、工作原理、连接方式、充电流程、失效案例进行了总结,并对车载充电机的未来发展趋势提出了一些看法,文中简要地对车载充电机开发设计进行综合论述,充电机的高压安全特性和充电机的测试项目同样也很重要,国标GB/T18384和行标QC/T895做了详细介绍。由于各厂家车载充电机内部控制逻辑,参数设定和采样时间不同,对于车载充电在不同测试环境耐久性、集成式多合一电磁兼容特性系统级测试也是充电机一项关重指标。