对提高氧化铝磨损指数抽查合格率的探讨与研究

摘要:针对氧化铝磨损指数抽查合格率低的问题,通过对测量系统能力、设备状况、样品均匀性、样品保存期间状况进行调查,结果表明样品在潮湿环境下吸水造成了抽查偏差。本文采用一系列方法,保证样品在源头、测定期间、保存期间均避免吸水。通过一系列方法措施,极大地提高了氧化铝磨损指数抽查合格率。

关键词:氧化铝;磨损指数;抽查;合格率;吸水

1 前言

我国是目前世界上最大的铝生产国。随着我国国民经济的持续发展,对铝的需求量也日益增大。作为金属铝生产系统的关键中间产品氧化铝是电解铝的主要原材料,其质量对电解铝生产过程和产品质量都具有重要的影响。氧化铝的物理特性(如磨损指数、粒度、比表面积、安息角、真密度等)会影响电解铝生产的稳定性、能耗、環保和效率,影响后续电解铝工艺运转、工作条件和环境条件。因此,保证氧化铝物理性能的稳定是保证现代电解铝厂生产获得优良指标重要条件之一。

电解铝对氧化铝的质量要求之一是在传输系统中要有较好的抗破碎弹性,这意味着氧化铝应具有低的磨损指数。氧化铝磨损指数是表征氧化铝强度和控制氧化铝粒度的一个重要指标[1]。磨损指数的大小可以反映氧化铝颗粒的致密性。磨损指数越小,则说明氧化铝强度越大,在运输、装卸以及电解槽烟气净化系统中,由于撞击磨损而增加的细粒级含量就越少,氧化铝的飞扬损失越小[2]。可见,氧化铝磨损指数对氧化铝生产具有重要意义。

然而,我们随机抽查6个氧化铝样品,发现氧化铝磨损指数抽查合格率仅为66.7%,这是极不正常的现象。虽然对样品分析期间的氧化铝监控样进行调查,发现监控样值都在允许差范围内且波动范围不大,表明日常分析过程具有可控性。但是,当氧化铝磨损指数抽查合格率低时,氧化铝磨损指数分析结果的可信度会大打折扣,无法保证测定结果是否真实可靠,也无法较好的指导生产。因此,提高氧化铝磨损指数抽查合格率显得尤为重要。

本文通过对测量系统能力、设备状况、样品均匀性、样品保存期间状况进行调查,查找出导致氧化铝磨损指数抽查合格率低的原因,并通过实施一系列对策,成功地解决了氧化铝磨损指数抽查合格率低的问题,提高了氧化铝磨损指数抽查合格率。

2 调查分析

2.1 测量系统能力调查

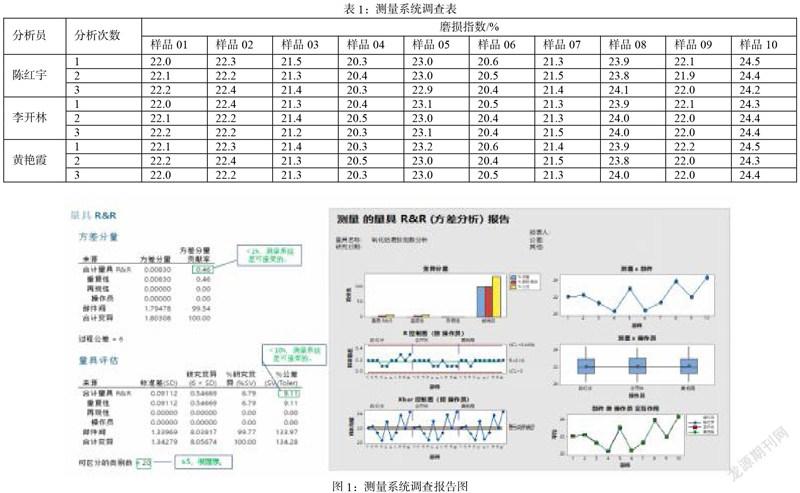

为调查氧化铝磨损指数数据是否真实可靠,是否存在人为因素造成的影响,选取10个样品,由3名分析人员以每人3次的分析次数对样品进行测定,运用Minitab量具(R&R)研究工具对测定结果(见表1)进行调查,调查报告见图1。

调查结论:测量系统的重复性为9.11%,<10%表明测量系统是可接受的。分辨率N=20,≥5表明测量系统稳定可靠,不是导致本次氧化铝磨损指数抽查合格率低的原因。

2.2 设备状况调查

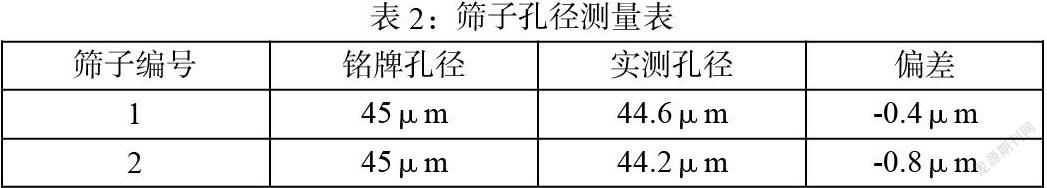

磨损指数的测定是把砂状氧化铝试样分成两部分,一部分试样直接筛分测定其-45μm粒级的质量分数;另一部分试样在流化床内,以一定的气流循环吹动进行磨损,然后筛分测定-45μm粒级的质量分数。根据两部分试样-45μm粒级质量分数的变化计算出该试样的磨损指数[3]。用筛分法测定粒度分布所使用的分析筛应无变形或破损[4]。如果使用的分析筛孔径出现异常,则会影响最终分析结果,造成抽查偏差。为调查筛分过程使用的分析筛是否合格,用有刻度标尺的显微镜观察分析筛的孔径。

调查结论:筛分过程使用的分析筛的实测孔径在允许差范围内,符合标准要求,不是导致本次抽查合格率低的原因。

2.3 样品状况调查

2.3.1 样品均匀性调查

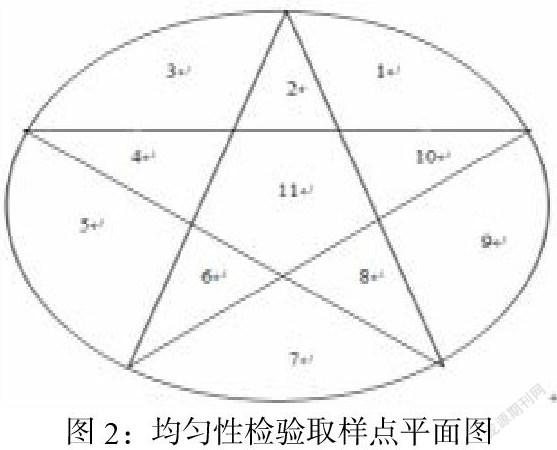

如果样品不均匀则会影响最终的分析结果,进而造成抽查偏差。为验证氧化铝样品的均匀性,将氧化铝样品装在一个大盆中,平整样品表面,在其表面上绘制五角星图形(图2)。将样品表面分成11个区域,从每个区域采用由上至下的方式各取一个样品进行分析,结果见表3。均匀性检验数据的判断依据是根据文献[5]的要求,对于给出室间允许差的测定方法,将有限次测量的单次测量标准偏差(S)与室间允许差()相比较。当1.5·S≤0.5·时,认为偏析检验合格;当1.5·S>0.5·时,认为偏析检验不合格。

调查结论:偏析检验合格,氧化铝样品的均匀性良好,不对氧化铝磨损指数抽查合格率低造成影响。

2.3.2 样品放置期间状况调查

统计不同时间间隔抽查的氧化铝磨损指数数据,从抽查结果中发现,样品放置一段时间后,磨损指数都存在偏高现象。

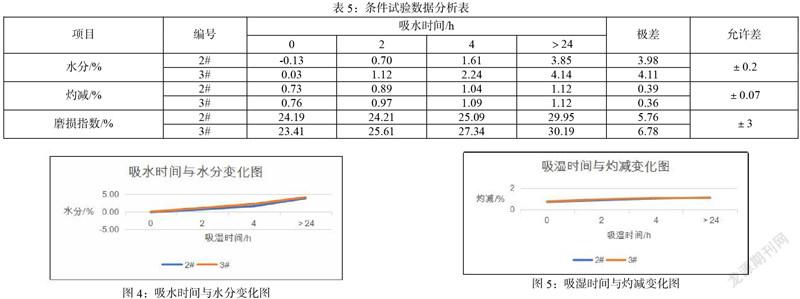

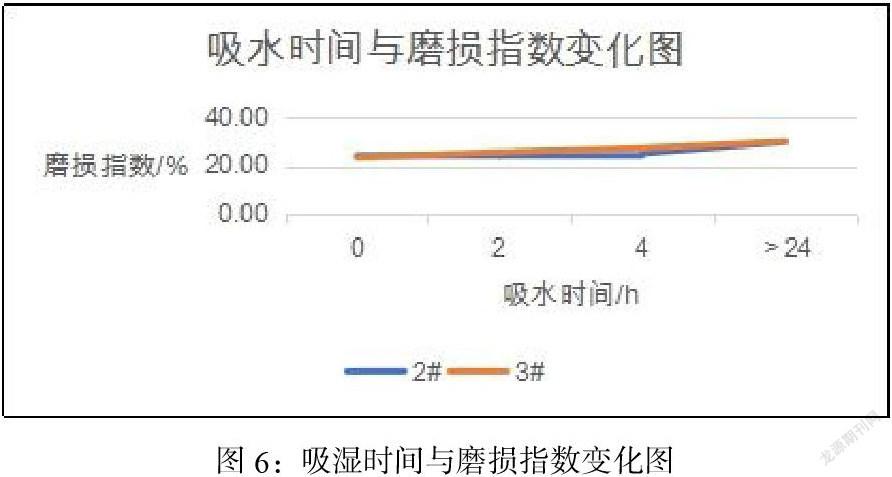

文献[6]指出,冶金级氧化铝常温放置吸水后会形成水化氧化铝,即使在300℃下也不能完全去除,灼减会上升。为验证样品在放置期间,氧化铝样品性状是否发生改变,是否导致了磨损指数抽查偏差,进行条件试验:在焙烧炉现场取约10kg氧化铝样品,将其摊开,充分暴露在空气中,按不同的时间段取样并测定磨损指数,再将样品置于300℃±10℃烘干2h,根据质量损失计算样品水分,最后将样品置于1000℃±10℃灼烧2h,根据质量损失计算样品灼减。

调查结论:随着样品吸水时间增加,样品的水分、灼减、磨损指数呈现逐渐变大的趋势,表明在氧化铝样品在潮湿环境下发生了性状改变。

由于氧化铝水分测定是将样品于300℃±10℃烘干2h[7],而磨损指数测定是将样品在105℃±5℃下烘干2h[3]。结合条件试验结果可知,当样品吸水后,即使磨损指数分析前将样品在105℃±5℃下烘干2h,水分也无法除尽,灼减会升高。随着样品在潮湿环境下吸水时间增多,对抽差结果带来的影响也会增大。综上分析可知,导致氧化铝磨损指数抽查合格率低的原因是样品在潮湿环境下吸水。

3 对策实施

3.1 封口袋保存样品

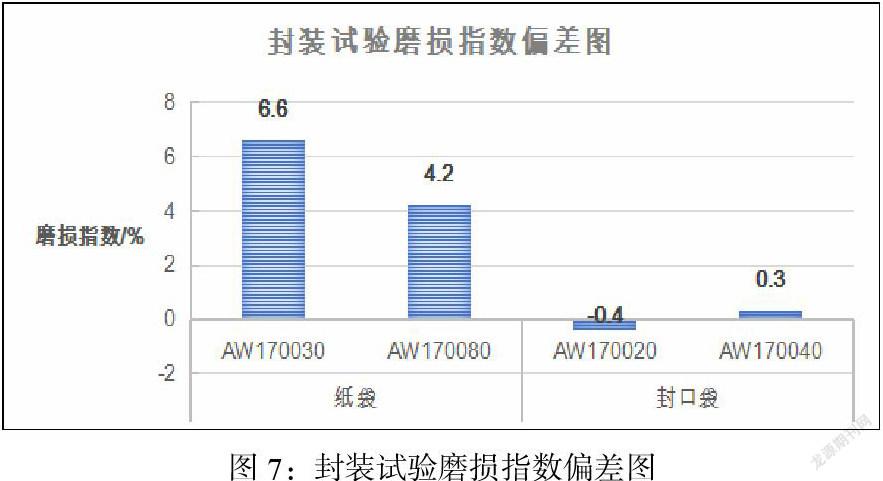

为保证样品在保存期间不发生吸水现象,当样品分析完后,采取将样品装入封口袋保存的措施,并做封装试验:待样品分析完后,分别装入纸袋和封口袋进行保存,并于两周后分别测定两种保存方式的磨损指数变化情况。从封装试验结果(表6)可知,将整袋样品装入封口袋保存后,抽查偏差明显下降(图7),表明密封保存氧化铝样品具有必要性。

3.2 更改送样包装

采取将纸袋送样包装更改为封口袋送样包装的措施可从送样源头上减少样品吸水的影响。

3.3 控制湿度

对进行氧化铝磨损指数测定的操作间和样品存放室均实行湿度控制管理,要求室内湿度≤75%,在室内加装除湿机控制湿度。此举可减少样品在测定与保存期间受到水分的影响,避免室内过于潮湿影响测定结果。

3.4 修订方法规程

对《氧化铝是磨损指数标准化操作规程》中相应的操作方法进行更改和完善,新增试样保管内容,即:测定完毕,剩余试样装回封口塑料袋并确保密封,避免进入空气。将改进措施纳入《氧化铝物理性能控制分析规程》,同时修订《入库氧化铝质量检查规程》,并将对分析员的培训纳入组织考核。

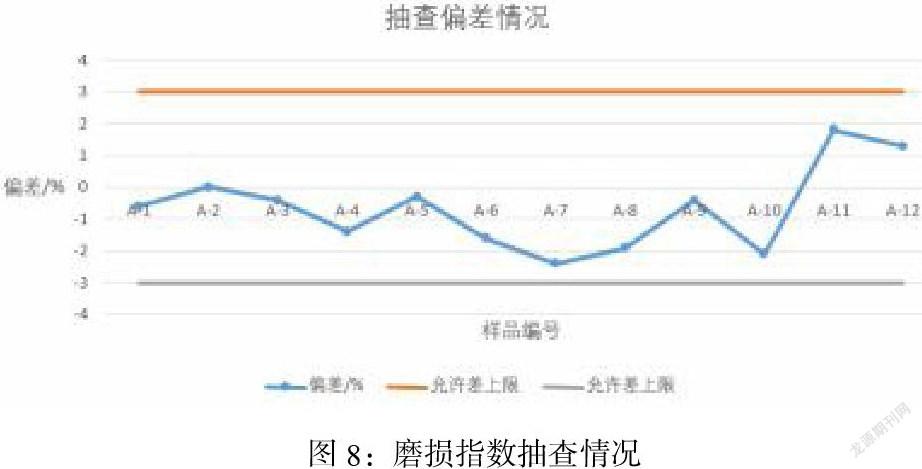

4 效果检查

统计对策实施3个月后磨损指数抽查情况,从结果可知,对策实施效果显著,氧化铝磨损指数抽查合格率由原先66.7%提高至100%。

5 结语

针对样品在潮湿环境下吸水引起氧化铝磨损指数抽查偏差的情况,采用封口袋替代纸袋保存样品、送样包装由纸袋改为封口袋、对操作间和样品存放室实行湿度控制管理(要求室内湿度≤75%)、修订《氧化铝是磨损指数标准化操作规程》、《氧化铝物理性能控制分析规程》、《氧化铝物理性能控制分析规程》的措施,成功地解决了氧化铝磨损指数抽查合格率低的问题,保证氧化铝磨损指数数据的可靠性。

参考文献:

[1] 吕鲜翠,唐海红.氧化铝质量的改善及其对铝电解的影响[J].中国有色冶金,2006(04):14-17.

[2]李芳块,韩玉娟,张晓辉.氧化铝理化性能影响电解铝生产的探讨[J].世界有色金属,2015(10):52-55.

[3] YS/T 438.2-2013, 砂状氧化铝物理性能测定方法 第2部分:磨损指数的测定[S].

[4]YS/T 438.1-2013, 砂状氧化铝物理性能测定方法 第1部分:筛分法測定粒度分布[S].

[5]YS/T 409-2012, 有色金属产品分析用标准样品技术规范[S].

[6]李慧玲,马海军.氧化铝灼减变化的原因分析[J].硅谷,2011(22):153.

[7]GB/T 6609.2-2009, 氧化铝化学分析方法和物理性能测定方法 第2部分:300 ℃和1000 ℃质量损失的测定[S].

作者简介:黄彦昕,1994年4月28日,女,壮族,广西平果(籍贯),大学本科(学历),助理工程师(职称),化学分析(研究方向)。