液体火箭发动机轴承座的工艺技术创新

何小虎 任莎 刘啸航 李超 刘庆

摘要:液体火箭发动机轴承座是连接发动机机架和推力室的重要部件,为中间承力与传力机构,轴承座尺寸及质量将直接影响火箭发动机推力线的实际位置,从而影响火箭的实际飞行轨迹。轴承座结构为弱刚性非对称组合件,其上一对的轴承孔加工要求极高,轴承孔加工难度大,加工效率低下。通过进行轴承座工艺技术研究,设计轴承座车加工工艺装备,具有精确定位功能,有效减少找正时间,实现工件快速可靠稳定的定位装夹;总结出一种高效的加工方案,实现普通车床向数控机床的成功转化,有效提高产品质量及生产效率。

关键词:轴承座 工艺改进 工装 刀具 提升效率

1引言

液体火箭发动机轴承座是连接发动机机架和推力室的重要部件,为中间承力与传力机构,轴承座尺寸及质量影响火箭发动机推力线的实际位置,从而影响火箭的实际飞行轨迹。轴承座上有一对φ60mm轴承孔,轴承孔的尺寸精度、同轴度和表面粗糙度要求高,轴线对底面的平行度和对侧面的垂直度要求高。轴承座材料为30CrMnSiA,不锈钢材料具有良好的耐浸蚀性和优异的力学性能,但其导热性能较差,加工过程中易出现粘刀、不易断屑等问题。轴承孔两孔跨距为66mm,装夹找正要求高,材料车加工性能差,各尺寸公差、形位公差及表面粗糙度难以保证,返工工作量大,存在加工效率低、表面质量差、刀具磨损严重等问题。因此怎样提高不锈钢轴承座的车加工效率与精度成为亟待解决的问题。

2加工工艺方案研究

2.1内容与思路

轴承座两处轴承孔跨距为66mm,同轴度要求为φ0.03mm,两孔轴线对底面的平行度为0.04mm,对侧面的垂直度为0.02mm,轴承孔表面粗糙度为Ra0.8。传统加工方法为组合夹具装夹,在普通车床上进行加工,存在以下问题:(1)机床精度不足。在普通车床上进行加工,车床精度较差,主轴跳动、导轨与主轴平行度达不到要求。(2)夹具刚性差、自身偏重,通过组合夹具装夹存在质心偏离回转中心的现象,从而限制车床加工转速,内孔表面切削线速度较低,加工效率慢,影响轴承孔表面粗糙度。(3)轴承孔表面粗糙度Ra0.8由车削加工无法保证,需要用砂纸反复抛光,反复测量尺寸,至尺寸和表面粗糙度合格。劳动强度大 ,一致性差,一次交检合格率只能达到20%。(4)装夹一致性差,工件与组合夹具采用压板压紧,不同压紧力会对零件的跨距66尺寸发生变化,压紧力过大拆下产品后尺寸会变化、导致产品超差,压紧力过小在加工中从在安全隐患,对工人的加工经验要求高。需要反复找正调整装夹位置,且两孔轴线对底面的平行度、对侧面的垂直度超差,产品该尺寸最终不合格率为30%左右。(5)采用自制刀杆,刚性差,容易产生颤振、让刀等问题;手工刃磨刀具在加工过程中磨损快,让刀严重,经常导致产品出现喇叭状孔口、振纹等问题。(6)材料导热性能较差,加工过程中易出现粘刀、不易断屑等问题,对加工刀具要求高,对操作者刀具刃磨技术水平及加工技术水平要求高。

2.2基本原理及技术创新要点

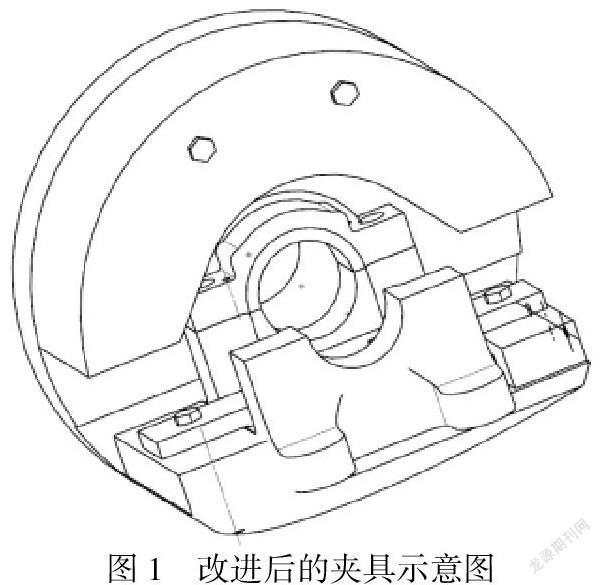

为提升零件加工质量及加工效率,自主设计不锈钢轴承座车加工工艺装备,其特征在于:由主体、支撑环、压板、配重块、螺栓、螺栓组成;主体为L形结构,具有精确定位功能,并通过沟槽结构进行减重;支撑环安装在主体内孔内,用于工件轴向定位;压板和螺栓用于压紧工件;配重块通过螺栓安装于主体上,用于平衡工装、工件的重心在机床主轴上,提升加工转速,进行2处轴承孔和端面的车加工。

(1)装夹方式由组合夹具改装为整体专用夹具。a、主体为L形结构,采用整体棒材加工而成,具有精确定位功能,并通过沟槽结构进行减重,装夹主体Φ200mm部位,主体外圆跳动不大于0.01mm,工件靠75±0.01mm、130±0.01mm尺寸面定位,有效减少找正时间,实现工件快速定位装夹。b、支撑环安装在主体内孔内,通过端面R5凸起支撑工件端面,用于工件轴向定位。c、工件定位后,通过压板和螺栓压紧。d、配重块通过螺栓安装于主体上。建立三维模型设计配重结构,拟合夹具重心位置,采用马蹄形可装卸配重片,并在靠近内孔部位采用人体工学设计,设置角度,给操作留出空间,配重结构避免了加工回转时对主轴的冲击。

(2)将加工设备由目前普通车床向高精度数控转化,转速由170r/min提升至500r/min,保证零件内孔高精度尺寸和高质量表面。

(3)加工刀具由手工刀具改进为高刚性可转位车刀,进行2处轴承孔和2处端面的数控车加工,通过优化程序、切削参数,采用陶瓷刀具进行加工,一次装夹加工保证轴承孔公差0.03mm、两孔同轴度为φ0.03mm、两孔轴线对底面的平行度为0.04mm、对侧面的垂直度为0.02mm,轴承孔表面粗糙度为Ra0.8。

3应用情况及其推广前景

为异形偏心零件中的孔及端面提供了一种可靠、精确的定位加工夹具,可以保证零件的批量化、高精度加工。轴承座加工精度高、 表面质量一次加工合格率达100%,一次交检率由原来的20%,提升到100%。有效降低劳动强度,降低了产品对工人技术水平的高度要求。加工效率高由原来的6小时/件提升到了现在的1.5小时/件。在此类产品的研制加工过程完全可以选用此加工方法并进行推广。为30CrMnSiA材料的加工提供借鉴,保证此类材料零件车加工的高精度尺寸和高质量表面。

参考文献

[1]丁源,《UG NX 9.0 数控加工从入门到精通》,清华大学出版社,2015

[2]史立峰,《CAD/CAM应用技术UG NX 8.0》,化学工业出版社出版,2014

[3]李峰,《基于ProE的凸轮零件的参数化建模》,湖南农机,2013 39(7) 79-80

[4]高亚运,《金属切削过程中锯齿形切屑形成机理研究》,上海工程技术大学,2015

[5]曾桂林,《薄壁件加工的整体立铣刀结构参数性能预测分析》,西南交通大学,2016

作者簡介:何小虎(1986年11月—),男,汉族,单位:西安航天发动机有限公司,研究方向:液体火箭发动机金属冷加工。