一种叶片下缘板内圆及锥面测具设计研究

李镜悬 李国平 王放达

摘要:低压涡轮五级导向叶片是由五个叶片成联精密铸造而成,不仅提高了叶片的加工难度,同时给叶片的工装设计提出了高要求。介绍了一种低压涡轮五级导向叶片下缘板内圆及锥面的测量方法,基于UG设计了一套同时测量叶片下缘板内圆及锥面的测具。

Abstract: The five stage guide vane of low pressure tuebine is made of five blades by precision casting,which does not improve the machining degree of the blade,and puts forward high requlrements for the tooling design of the blade. A method for measuring the inner circle and surface of the lower green plate of the five stage guide blade of low pressure turbine is introduced. A set of measuring the inner circle and surface of the lower green plate of the blade at the same time is designed based on UG.

关键词:叶片;下缘板;内圆;锥面;测具设计

Key words: blade;lower green board;inner cirle;noodles;gauge design

中图分类号:V263.1 文献标识码:A 文章编号:1674-957X(2021)24-0026-03

1 概述

叶片是航空发动机的核心零部件之一,其制造材料性能、制造精度直接关系着航空发动机使用性能及服役寿命[1]。随着军用发动机不断向小涵道比、大推重比目标迈进,叶片的设计结构日趋复杂,现代叶片制造对加工工艺水平要求更加苛刻,在保证叶片检测精度的前提下提高检测效率已经成为叶片测具设计领域的重要工作之一。低压涡轮导向叶片的工作状态是由盆、背安装板相互搭接,然后相互拼接組成圆盘[2]。实际叶片的生产过程中,受加工工艺及计量检测水平的限制,设计基准和加工基准往往不统一[3]。如果整批叶片均用三坐标计量叶片下缘板内圆及锥面的尺寸,不仅效率低而且受设备资源的限制,不能满足生产需要。为保证设计和装配要求,工艺常采用专用测量工装进行测量。需要设计两套以上测具才能检查叶片下缘板内圆及锥面尺寸,浪费了大量人力物力。本文描述一种低压涡轮五级导向叶片下缘板内圆及锥面测具的设计过程,采用一套新型测具满足生产过程中叶片计量需要,不仅缩短了叶片检测时间而且有效的提高了生产效率。

2 测具的设计要求

2.1 叶片三维图

低压涡轮五级导向叶片其材料为高温合金,主要结构由上缘板、叶身型面、下缘板构成,各个部分通过精密铸造整体成型。各个叶片之间依靠缘板定位安装在轮盘中,并通过缘板侧斜面相互搭接,从而拼接成整个圆盘[2]。叶片下缘板内圆及锥面的质量好坏无论从装配上还是性能上都很重要,见图1。

2.2 叶片测量位置设计分析

根据工艺规程要求需要测量211.9±0.1mm、29.3±0.1mm、20°±1°三个尺寸要素;由于211.9±0.1mm尺寸无法直接测量,已知外圆尺寸为?准1263.6mm,故211.9±0.1mm需转换为测量内圆尺寸;锥面29.3±0.1mm及20°±1°尺寸无法直接测量,20°±1°采取测量叶片锥面母线检查尺寸,29.3±0.1mm采取用对表块测量锥面及内圆的尺寸间接得出测量结果。综合分析该测具应保证下缘板的内圆及锥面的轴线垂直于底面,方便通过对表块对表测量。(图2)

3 测具结构的确定

3.1 测具定位结构的确定

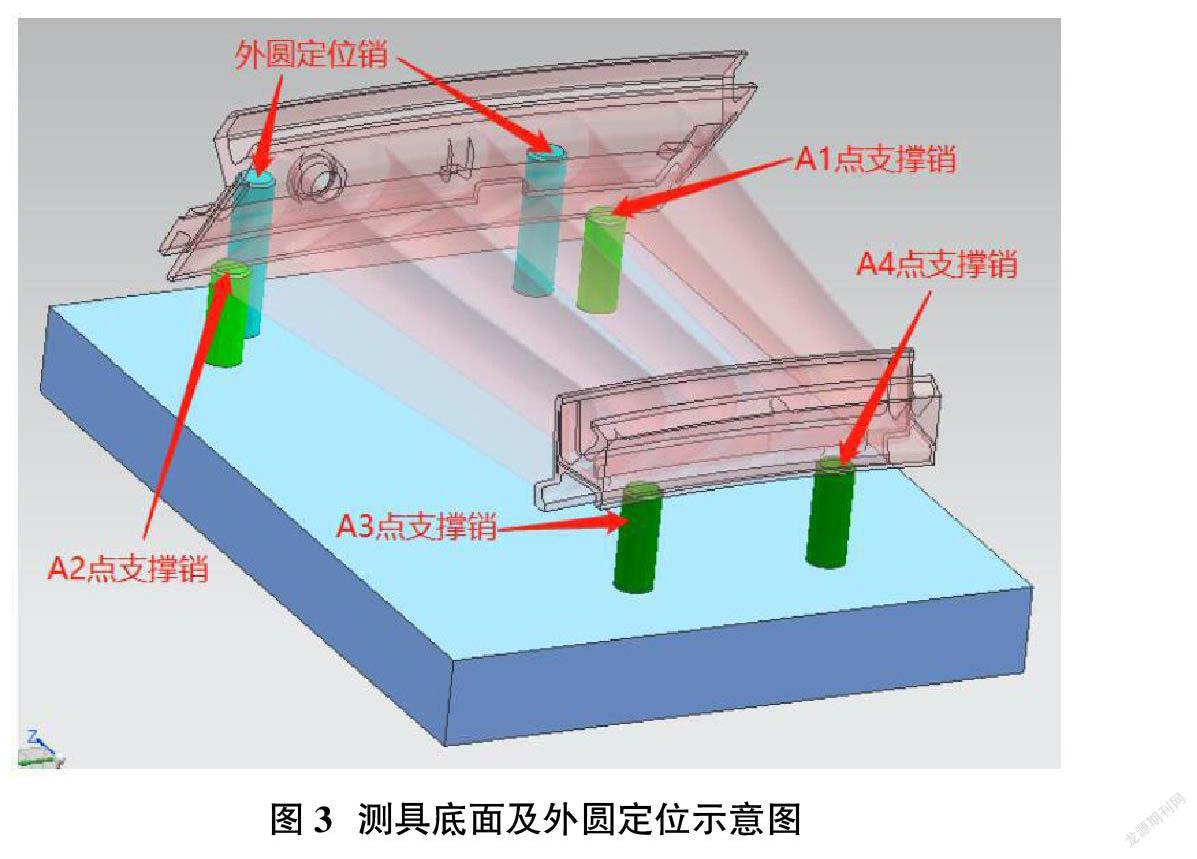

3.1.1 底部支靠面的确定

通过工艺规程发现,该低压涡轮五级导向叶片的A1、A2点位于同一个平面上M上,A3、A4点位于同一个平面上N上,平面M与平面N的高度差为1.5mm。对于叶片A1、A2、A3、A4点各自组成的平面支撑面有两种方案可供选择:

第一种方案为A1、A2点组成的平面M及A3、A4点组成的平面N做成一个大平面支靠,这种设计思路相对来说零部件数量相对较少,但是对于测具的加工精度及检测要求明显提高。同时采取整面支靠的方式测具笨重,测具使用起来不方便。如果整个大平面的其中某一处产生磨损与凹陷,则需要更换整个部件,不利于测具的维修。

第二种方案为将A1、A2、A3、A4点分别做成依靠小圆柱销平面支撑来定位。这种设计思路测具因为支靠面不是大平面,加工及制造过程中作为支靠面的小平面相对于底板大平面的平行度更容易保证。同时因为四个点的支靠面都采取以小圆柱销顶端小平面支靠的方式来定位,如果因为其中某个点出现磨损,更换起来方便快捷。

综合以上分析,该测具底部支靠面选取第二种方案来对叶片进行定位。该方案不仅有利于测具的生产制造与维修,该方案测具重量相对于第一种方案较轻,使用起来更加方便。

3.1.2 外圆定位面的确定

因需要测量内圆及锥面尺寸,外圆也需要定位,外圆定位需要将定位尺寸设置在直径?准1263.6mm的外圆上。下面针对外圆定位提出两种定位方案:

第一种方案可以采取直接以外圆作为支靠来定位,同时可以考虑将A1、A2点所在的平面M与外圆定位面做成一个整体来支靠。由于该外圆定位面不是一个整圆,测具检测的时候三坐标采集该定位圆,由于采集点的不同会造成测量结果存在0.002mm左右的误差,导致每次的测量结果不一致;同时由于将A1、A2点坐在的平面M支靠面与外圆定位面做成一个整体,形成了一个台阶圆,台阶圆的端面只能通过数控铣削的方式来加工,该方式加工出来的定位面相对于测具底面的平行度不容易保证。

第二种方案是以两圆柱销外圆母线定位外圆。该方案测具制造相对简单,重量轻,但是由于外圆仅依靠圆柱销的外圆母线定位,与叶片外圆实际是线接触,对于测具的使用寿命有一定的影响。

综合分析方案一与方案二,考虑到空间的局限性及后续制造修理方便,故采取第二种方案定位,通过优选方案二中两圆柱销的材料,提高其表面硬度的方式来降低磨损,延长使用寿命的目的。(图3)

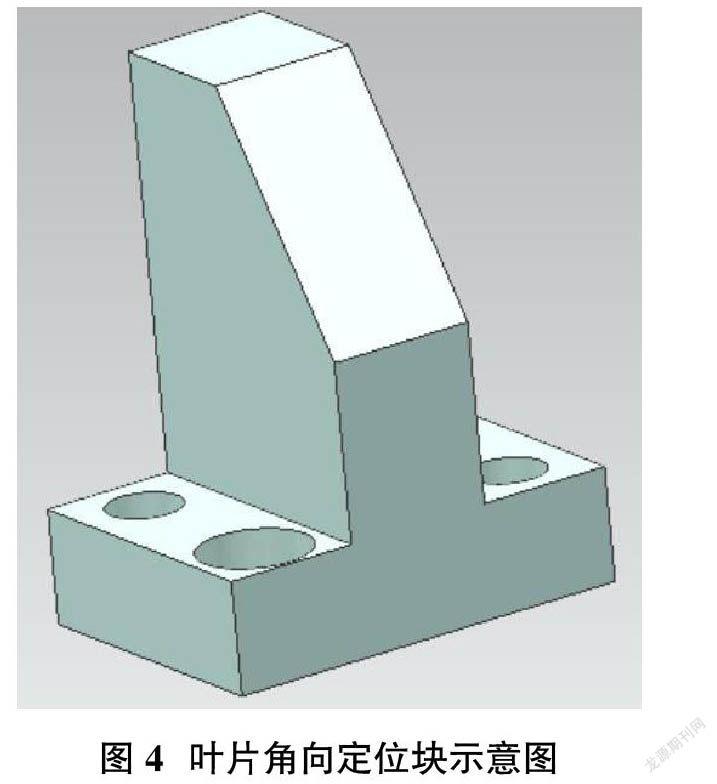

3.1.3 叶片角向定位块的确定

叶片角向面M1面为双斜面,以M1面来定位叶片角向。由于在生产制造及检测过程中,双角度面一直是加工中的难点,该定位面的加工在各个工序中均需要进行转、吊之后才能进行加工,其一是由于自身转、吊误差的影响,部件加工完成到装配过程中容易产生累积误差,特别是当前三坐标检测普及的情况下,该误差会进一步放大,不利于测具的生产制造;其二是由于双角度面在加工过程中在不增加辅助工艺球的情况下,没有可靠的测量基准,部件加工至后期容易出现无加工余量的情况,导致部件报废。故在该测具的设计过程中通过人为的将叶片角向定位块转一个角度,消除M1面自身带来的转角,使该定位块呈一个单角度斜块,这样方便于测具的制造及检测。(图4)

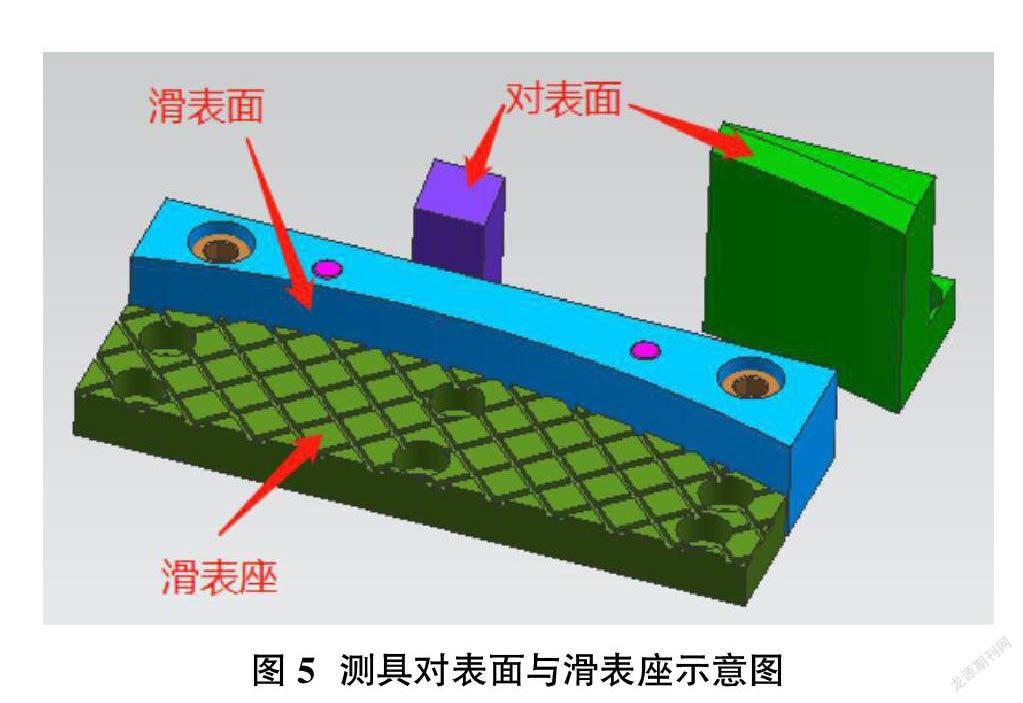

3.2 对表面及滑表座的确定

测量内圆滑表座面应与叶片内圆同心,内圆对表块圆弧面与叶片内圆柱面在同一圆心上;因叶片锥面与内圆柱面同心,其滑表座面可以与内圆柱面的滑表座面共用,为节约空间,锥面对表面与叶片内圆柱面的对表面设计在同一对表块上;锥面角度滑表座滑表面应平行于叶片锥面母线,叶片锥面的母线也应与其对表面共面。同时出于测具的加工、使用寿命及操作方便性的考虑,在测具的滑表座表面均匀开2mm深的凹槽。(图5)

3.3 测具压紧结构的确定

为了能够使叶片在测量过程中能够稳定摆放,在检查叶片各个定位面及测具定位面均接触后,需要对叶片进行压紧,根据叶片简图可知,在叶片支靠A1、A2、A3及A4点所在平面后,叶片的压紧只能够压紧D点与D1点所在的平面。经过分析,设置三处压紧点,压紧点1设置于A3支撑点正上方,压紧点2设置于A4支撑点正上方,压紧点3设置于A1与A2支撑点正上方。(图6)

3.4 定位尺寸的确定

为方便标注及检测设计使用工艺球,需要建立各定位面与工艺球空间相互位置关系,并确定工艺球到各定位面、对表面之间的距离及角度关系[4]。

已知外圆尺寸为?准1263.6mm,内圆与外圆半径差为211.9±0.1mm,通过尺寸链换算内圆尺寸应为419.9±0.1mm。

当内圆尺寸为上差420.0mm时,其29.3±0.1mm尺寸为29.3mm+0.1mm*tan20°=29.336mm<29.4mm在公差范

围内;

当内圆尺寸为上差419.8mm时,其29.3±0.1mm尺寸为29.3mm-0.1mm*tan20°=29.264mm>29.2mm在公差范

围内;

当20°±1°尺寸为上差21°时,其29.3±0.1mm尺寸为29.3mm±0.1mm*tan21°=29.3±0.038mm在公差范围内;

当20°±1°尺寸为下差19°时,其29.3±0.1mm尺寸为29.3mm±0.1mm*tan19°=29.3±0.034mm在公差范围内。

综上所述,当419.9±0.1mm及20°±1°在公差范围内时,29.3±0.1mm同时也保证在公差范围内,根据测具一般设计原则,其公差缩小为原公差五分之一至十分之一,419.9±0.1mm取419.9±0.015mm,20°±1°取20°±5’。(图7)

3.5 测具材料的选择

在测具的设计过程中通常要考虑测具的耐磨性与测量的稳定性。由于该低压涡轮导向叶片的材料为铸造高温合金,相对于一般金属材料其硬度更高,对于测具使用过程中的磨损情况更大。测具与零件表面相互接触的测具元件硬度应高于被测零件,该测具中定位A1、A2、A3及A4点的支撑销选取ASP2015粉末高速钢,其淬火后硬度可达HRC66~68;M1双斜面定位块选取SKD11,其淬火后硬度高,内部组织结构均匀,具有很好的耐磨性,在热处理条件允许的情况下进行氮化处理效果更佳;因测具在使用过程中,其对表面及滑表面时刻要与表架底座之间相互滑动,为有效的减少摩擦阻力及提高耐磨性,在本设计方案中对表面及滑表面材料选择38CrMoAlA,其作为一种高级氮化钢,氮化处理后的表面抗磨性高,适用于经常往复摩擦的零件,同时最后进行研磨工作面,可进一步的提高耐磨性及滑动的流畅性。

4 结论

本文从测具定位结构的确定、对表面及滑表面的确定、测具压紧结构的确定、测具定位尺寸的确定及测具材料的选择五个方面阐述了低压涡轮五级导向叶片测具设计的详细过程。通过一套测具分别检查叶片下缘板内圆及锥面的尺寸,此项设计结构简单,方便测量,节约了生产成本。经实际测量试验使用证明,该测具不僅测量精度高,同时兼具测量稳定及使用方便等优点,有效的缩短了叶片检测时间及提高了生产效率,为其他同类型的叶片测具设计具有良好的借鉴意义。

参考文献:

[1]肖俊.涡轮叶片当量测具设计及误差分析[J].工具技术,2019,53(09).

[2]郑松.浅谈叶片缘板检测的工装设计[J].中国新技术新产品,2013(19).

[3]郑松.低压涡轮叶片锯齿冠数字化检测的研究[J].中国新技术新产品,2012(14).

[4]栾莹.工艺球在量具中的应用及制造[J].汽车世界,2019.

[5]谢诚.检验夹具设计[M].北京:机械工业出版社,2001.

[6]航空发动机检验技术手册[M].北京:航空工业出版,2008.

[7]机械设计手册[M].北京机械工业出版,1979.

[8]航空工艺装备设计手册—量具设计[M].北京:国防工业出版社,1976.