缸体OP110T71枪钻加工直线度超差原因分析及解决方案

孙国华 王守锋 马亮 展昭昕 王加圣 王元臣

摘要:在机械加工的实践过程中经常遇到相交孔的加工,因相交增加加工的难度,出现加工精度超差和刀具消耗增加等问题,本文重点描述解决问题的思路及经验,以便在实际工作中遇到类似问题时少走弯路。

Abstract: During the process of machining practice, there has been a frequently encountered occasion -- cross-hole processing. Due to the increasing difficulty of that processing method, there have been a series of direct or indirect consequences, for instance, loss of accuracy, underperformed precision and increasing consumption of machinery blades. This paper depicts the way of thinking on such issues, combined with relevant practical working experience, leading to the recommended solutions, so that whenever there are similar incidents, there will be feasible methods to address them.

关键词:枪钻;直线度;定心

Key words: gun drill;straightness;centering

中图分类号:TG523 文献标识码:A 文章编号:1674-957X(2021)24-0051-03

1 背景

随着装备制造业的不断发展,新材料、新技术、多品种以及高价值、难加工的深孔零件不断涌现,这些深孔零件不仅长径比大,而且对表面质量、加工精度以及加工效率都提出了更高的要求,加工异常艰难,我们团队在深孔加工方面总结积累了一些经验,值得与大家分享。

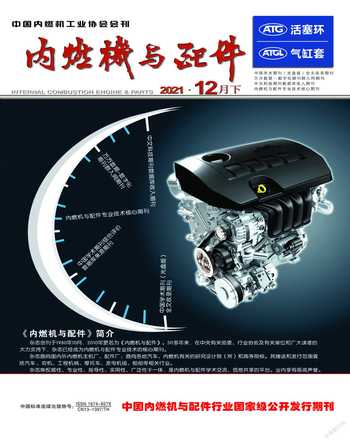

柴油发动机缸体加工工序为专机OP110序T71枪钻加工?准10mm的主油道孔,孔深达到315mm,属于深长孔加工,工序图如图1所示。

加工过程:第一步,在前序OP50工序卧式加工中心上先加工油孔?准8油孔(简称3#孔)和?准6油孔(简称2#孔),刀具分别为直径?准8、?准6的带倒角的复合钻头;第二步,在OP110工序再加工?准10主油道(简称1#孔),设备为多工位专机,刀具为?准10的加长双刃枪钻。

在实际生产过程中,因各种原因时常出现直线度超差及孔壁薄的质量问题,造成工件报废无法使用;同时也伴随着刀具崩刃、折断等问题,导致刀具消耗快、费用高。给公司造成极大的工件废品损失和刀具损失,因此需要研究彻底解决。

2 原因分析

针对上述问题,我们团队首先了解各油道孔在产品中的功能及工作原理,其次搞清楚枪钻加工原理,便于找准问题、提出行之有效的措施;最后现场调研,综合分析确定原因。

2.1 了解加工对象、加工内容及应用的工作原理

经了解发动机在高速运转的时候,所有运动的部件都必须得到充足的润滑,否则就会出现因润滑不到位导致滑动副严重磨损或者抱死的致命问题。1#主油道孔与2#和3#两个副油道孔就是解决发动机润滑问题的,润滑油通过1#主油道孔到2#和3#副油道孔,对该部位的两个重要运动部件进行润滑。高速运转时,必须达到瞬间供油及时,压力充足,因此对于该主油道孔的直線度、粗糙度、及孔壁厚薄都提出了极高的要求。

2.2 搞清主油道孔枪钻的加工原理

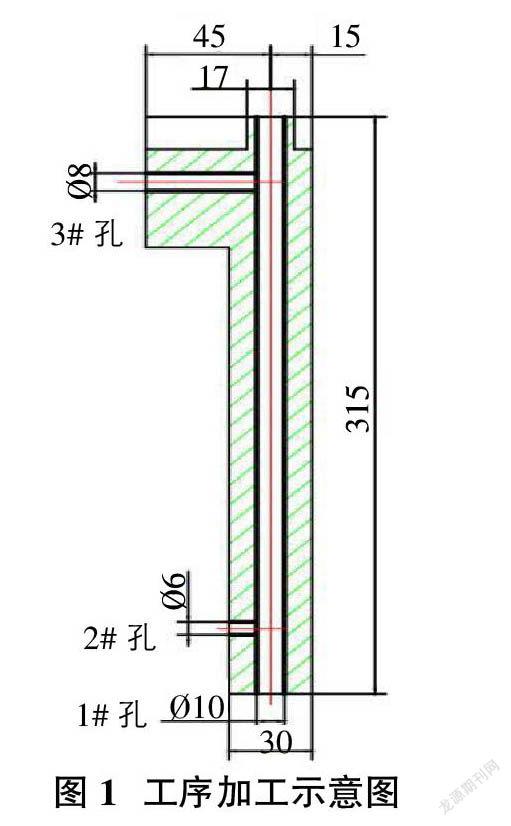

该主油道的深孔加工使用的是双刃断屑枪钻,其结构包括钻尖和钻柄,钻尖和钻柄之间设有钻杆;钻尖端部设有横刃和主切削刃;我们使用的双刃枪钻刃型一般是双后角,切削刃的钻尖角为120°-140°,第一后角为10°-12°,第二后角为20°-25°,见图2枪钻刀头示意图。钻尖度数的选择是由刀具直径的大小、长短及加工孔的深度来决定,这样便于刀具切削及排屑顺畅,从而有效避免因排屑困难造成的崩刃、断刀及负载大等问题。

枪钻加工必须要有导引孔,一般导引孔的直径略大于枪钻的钻尖直径0.02-0.03mm。

2.3 现场调研综合分析

我们团队进行现场调查,查看已加工油孔的状况,观察油孔加工过程,与操作者交流检验方法、刀具使用过程,调取分析加工程序以及加工参数,点检设备及工装,首先将设备和工装问题排除。

通过多次观察枪钻加工过程,观察钻尖磨损情况,现场与操作者交流工件测量方法,孔径大小、粗糙度等,综合分析认为OP110工序基本正常,不是造成直线度超差的主要原因,问题可能出现在上道工序OP50序已加工完的2#油孔和3#油孔的贯穿孔上。

发现问题点,追踪上序,检查这两个油孔的加工工艺参数及检测工件质量。2#油孔和3#油孔在OP50工序加工,该序是一台5轴卧式加工中心。3#油孔是一把复合台阶钻一次加工完成,加工深度45mm,公差0+0.5mm,测量方法就是用数显卡尺测量工件表面到孔底的距离。2#油孔也是一把钻头一次加工完成,加工深度15mm,公差为0+0.2mm,测量方法也是用数显卡尺测量工件表面到孔底的距离。经检测分析2#、3#油孔均符合该工序加工工艺要求。

再分析OP110序。1#主油道孔的加工工艺:第一步是加工导引孔,直径为?准10.03mm,刀具使用的是?准10.03mm的立铣刀,是在工件的斜面上加工,深度在20mm左右,这样可以把枪钻的钻尖定心,确保枪钻高速运转进给时能够按照直线进给;第二步就是使用?准10mm的双刃枪钻,转速S=4500转,进给F=150mm,一次性加工完毕。加工完后测量?准10mm孔位置尺寸为45mm,2#孔深15.12mm、3#孔深45.28mm,也符合工艺要求。

根据以上分析,单独拆开分析测量各个工序的加工工艺,是没有问题的,但是组合起来就是在OP110工序加工油道孔时,问题就表现出来了,根源究竟在哪呢?

第一,根据以上描述和检测尺寸绘制出工序图,见图3。

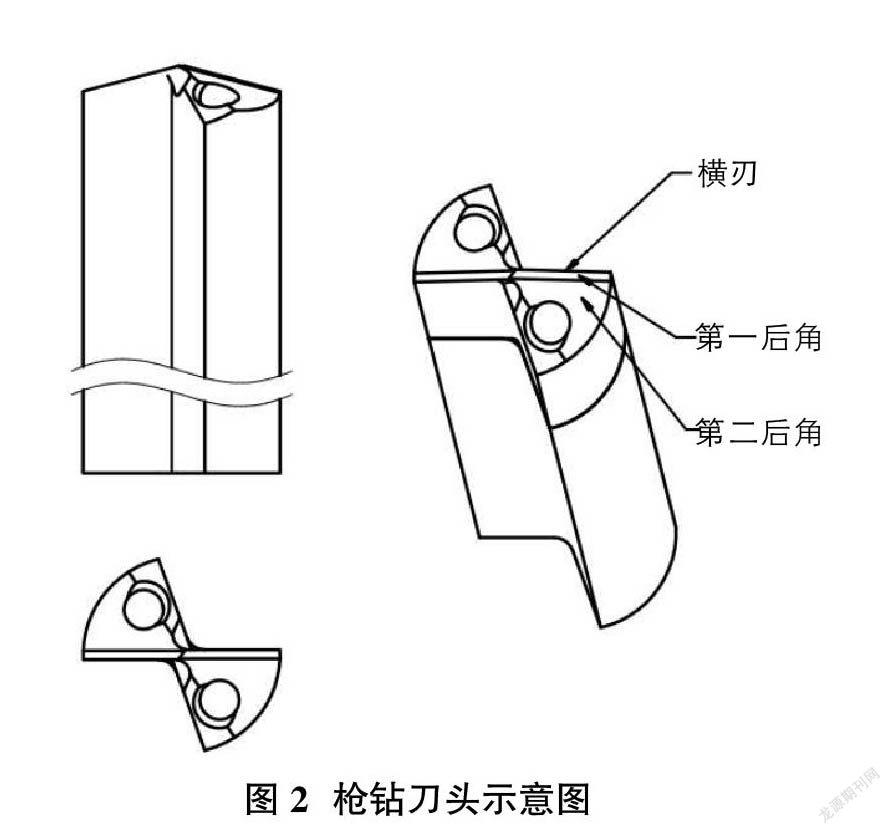

从图3看出:2#油孔和3#油孔的深度超过1#主油道孔的中心线0.3-0.4mm(见图4),这正是发生问题的关键因素。

第二,当枪钻从1#主油道的导引孔开始加工,向2#油孔按照设定进给速度加工行进时,当到达2#油孔已加工完的位置时出现空加工(实际上是断续加工),枪钻的钻尖不能定心(见图5),而两个切削刃只有在中心线右侧时单刃切削,左侧时不切削,左右刀刃受力不平衡,这样就产生一个向左的偏心力量,此力导致钻头向左开始偏离1#主油道孔的中心线,当钻头持续进给加工,钻头这时跟着主油道孔行进,当通过2#油孔时,已加工完成的导引孔位置就与2#油孔中心线产生了位置倾斜偏离,后续就沿着倾斜方向继续加工,造成1#主油道孔倾斜。在经过3#贯穿孔亦然。这正是造成主油道孔直线度超差的主要原因所在。

第三,在枪钻钻头加工到贯穿孔(2#、3#孔)时,一是空加工不能使钻尖定心,钻头受到一个向左的切削分力(径向力),导致钻头偏离中心线,当中心偏移较大时,刀体和工件孔壁就产生“挤刀”;二是断续切削,切削力不连续,周期性变化导致钻头异常震动。这些异常因素大到一定程度将导致崩刃,甚至断刀。

综上所述,问题的根源在于相贯孔的加工,前序加工的钻头和加工孔深尺寸选择不合理。

3 解决方案

针对问题根源,由于缸体加工工序多采用专机和加工中心组成的生产线加工方式,经过长期工艺优化和节拍平衡,已经较为合理,能够满足当前需要,因此,在考虑改进方案时,不能对工艺进行较大的改动,加工顺序也不能调整,加工时间更不能增加,这是考虑改进方案时值得特别注意的地方。根据前面分析初步制定如下方案:

第一方案改变加工顺序,就是先加工1#主油道孔,把原OP50工序加工的2#油孔和3#油孔挪到OP110后序加工。这样,枪钻的钻尖始终是直线定心,两切削刃始终切削,不存在受力不均的问题,也就不产生偏心力。此方案对枪钻加工最有利,但工艺改动太大,设备和生产线不允许,同时也会产生毛刺大不易去除的新问题。

第二方案就是加深2#油孔、3#油孔孔深。此方案就是不改变加工顺序,只是将2#油孔、3#油孔的加工深度加深5mm,达到另一侧孔壁,完全超过1#主油道孔。这样当枪钻加工1#主油道孔时,枪钻钻头的两个切削刃在已加工完的2#油孔、3#油位置时,虽然是空运转不切削但受力均匀,消除钻头向左向右的切削分力,中心钻尖偏离的可能性就减小了。但此方案增加了2#油孔、3#油孔加工的时间,多用时40秒,因目前该工序为瓶颈工序,故将导致生产线加工节拍增加40秒,因此该方案也不允许。

经过综合分析,以上两个方案不可行,最终确定第三方案。即改变OP50序加工2#油孔、3#油孔两个钻头的结构,减少2#油孔和3#油孔钻头的加工深度3mm,详见图6。该方案最大优点在于既能够达到第一方案的效果,还不影响节拍,而且是缩短节拍,对应提高整线产能有利。

具体方法就是把钻头的钻尖通过修磨去掉,修磨成平底钻,将2#油孔3#油孔加工成平底孔。修改加工程序,保证孔底到中心线距离2mm(见图7)。

4 方案验证

方案确定后,我们团队为确保实施效果,制定验证计划,重点做好三个方面工作,一是2#油孔、3#油孔钻头的结构改造,二是加工程序的修改,三是质量控制。

首先是对钻头的改造。由于加工2#油孔、3#油孔的两把钻头都是复合钻头,在加工孔深的时候,还要对孔口进行45°倒角,所以在修磨改造时要考虑既要钻孔达到深度,还要保证孔口倒角。分析研究刀具图纸和加工工艺,特别注意复合钻头的台阶长度,在数控修磨机上编制CAD图,设定参数,编制修磨程序。在程序编号好后,先模拟空运转,在没有问题时试修磨。磨好两支,上线试加工。

第二步就是修改加工程序。修改OP50序加工程序,把原3#油孔的加工深度45mm,修改为42.5mm,公差0+0.5mm;原2#油孔加工深度15mm,修改为12.5mm,公差为0+0.2mm。保证该序加工深度及空口倒角满足要求,这样使1#主油道孔的中心线位置为实心,保证枪钻加工1#主油道孔至2#油孔时,钻尖能够中心定心且在半径2mm的区域内始终是连续的,始终有一个不小于?准4的锥形中心孔,见图8。在穿过2#孔的过程中,即使左右两侧的切削刃受力不完全相等,但有中心部位的定心锥形孔也能起到定心作用,克服徑向倾斜力,这样钻尖不会产生偏移直线运动,枪钻也就始终按直线进给,确保主油道孔的直线度满足工艺要求,避免废品的出现。

第三步生产加工。OP50按图7加工后流转到OP110。OP110序不进行任何变动,只是在加工完主油道孔后仔细观察孔径及孔壁是否完整,有无不相贯通和半孔。在检验合格后,连续修改造10支复合平底钻头,把前序OP50工序的三台加工中心全部换成这样的钻头,连续生产加工,跟踪加工效果。

第四步,就是对加工完的油道孔进行全面检验。按照验证方案试生产了一个星期,将所有的加工工件进行了100%检验,结果100%合格。

第五步,也是最后一步,固化工艺。验证通过后,修改了OP50序的加工工艺、刀具图纸,确定新刀具制作工艺、检验标准,同时固化工艺流程和检验流程,项目改进工作圆满完成。

5 效果

通过以上工作的实施,尤其是按照图5要求改变两个钻头的结构,减小前序加工深度(2#、3#孔),满足加工艺要求,同时节省加工实际,缩短整线节拍40秒。

经过连续检验一个月的加工工件,1#主油道孔的直线度明显提高,孔的壁厚差均匀,未再出现不合格品,大大降低废品损失;刀具消耗明显减少,费用降低50%以上,并且生产效率提高了10%。

6 结束语

该油道孔加工工艺调整问题的解决,对于大马力柴油机油道孔,尤其是深孔贯穿孔加工,提供了一个解决思路和方案。对于其他大中小型柴油机、汽油机等同类贯穿孔加工也可以起到借鉴作用。通过刀具的修磨改造,激发员工创新改造的信心,还可以提高加工产品的精度和刀具使用寿命,有益于提质增效,为企业和社会创造更大效益。

参考文献:

[1]张潇.高效深孔DF系统断屑及排屑技术的研究[D].中北大学,2021.

[2]钱清,程寓,郑立辉.基于最大稳定度的深孔加工枪钻结构参数优化[J].组合机床与自动化加工技术,2021(06):155-158.

[3]陈淑琴.精密枪钻深孔加工质量的数值解析及试验研究[D].中北大学,2018.