侵彻过程中弹引系统的冲击传递特性研究

张冬梅,高世桥,李世中

(1.中北大学 机电工程学院, 太原 030051; 2.北京理工大学 机电学院, 北京 100081)

在现代战争中,高价值硬目标的防护能力越来越强。针对这样坚固的防护目标,侵彻弹不仅重量不断增加,弹体材料强度不断增强,撞击速度也在不断提高。高坚硬目标、高强度弹体、高速撞击几个要素合为一体就意味着侵彻过程中有极端的高过载。在高过载环境下,弹引系统、尤其是智能引信的起爆控制系统组件能否经受住冲击,正常工作而不失效,是个非常突出和关键的问题[1-5]。

为了防止器件的失效和破坏,通常都采用一些缓冲或加固的手段来解决这类问题[6]。对于简单的低速冲击,适当的缓冲和加固确实能解决一些问题[7]。然而对于较复杂的高速冲击环境下,一般的缓冲加固办法并不奏效,其原因是过载冲击在弹体及引信体内部的分布和传递太复杂[8-11]。高世桥等人对过载从弹体到引信体的传递过程进行了研究,研究发现由于侵彻过程中弹体与引信体之间的螺纹连接界面上碰撞作用,导致引信体的过载峰值高于弹体的过载峰值,频率成分也更加丰富[9-15]。因此,如果对过载环境、冲击传递的特性认识不够,按照一般感性认识进行缓冲和加固,会出现许多无法预期的失效问题。

本文针对侵彻弹内部器件失效问题,通过数值仿真方法,分析了侵彻过程中弹引系统的冲击传递特性,利用ANSYS/LS-DYNA软件开展了不同目标侵彻过程的数值模拟,得到了侵彻过程中弹引系统各部件的动态响应,揭示了弹引系统的冲击传递特性,为智能引信及其内部器件的有效防护提供技术支撑。

1 建模及仿真

1.1 数值仿真模型

首先在TRUGRID前处理软件中建好整个系统的三维有限元模型,然后导入到ANSYS/LS-DYNA中添加材料、施加载荷及边界条件,最后输出K文件到DYNA中进行计算。

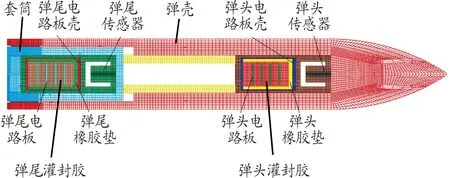

为了分析安装位置对测试结果的影响,分别在弹壳头部和尾部设置了两套测试系统,由于测试系统的作用与实际侵彻弹的引信相同,所以这里将测试系统称为引信。引信主要由:引信外壳(安装有传感器)、电路板、灌封胶、橡胶垫片以及电路板等零部件组成,为了分析安装方式对引信及其内部器件的影响,弾尾引信被压接在一个套筒中,套筒通过螺纹安装在弹壳上。为了固定两套测试系统,弹头和弾尾两个引信中间通过一个空心圆柱(支撑筒)进行固定。弹引系统的计算模型如图1所示。

图1 弹引系统剖面的有限元模型示意图

1.2 材料模型与参数

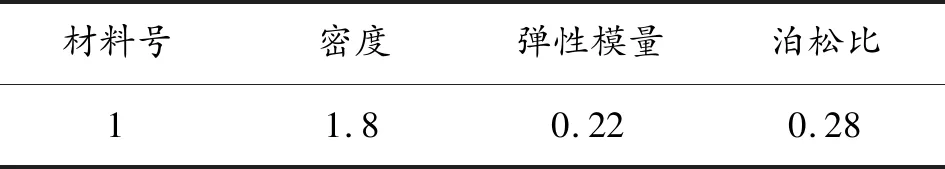

1) 电路板。电路板材料使用各向同性线弹性材料模型*MAT_ELASTIC。材料模型参数如表1、表2所示。

表1 电路板材料模型参数 cm-g-us

表2 钢材料模型参数 cm-g-us-K

2) 弹壳。弹壳、引信壳以及靶板材料均为为高强度合金钢35CrMnSiA,采用Johnson-Cook材料模型。该模型常用于应变率在很大范围内变化及由于塑性加热引起材料软化导致绝热温度上升的问题。该模型需要用状态方程。

在Johnson-Cook模型中,流动应力的表达式为

(1)

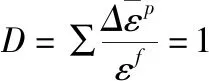

失效应变的表达式为

εf=[D1+D2eD3σ*][1+D4lnσ*][1+D5T*]

(2)

该材料模型采用GRUNEISEN状态方程来模拟金属材料在大应力情况下的行为特性,在压缩状态下的材料压力表达式为

(3)

在膨胀状态下,材料的压力表达式为

p=ρ0C2μ+(γ0+aμ)E

(4)

(5)

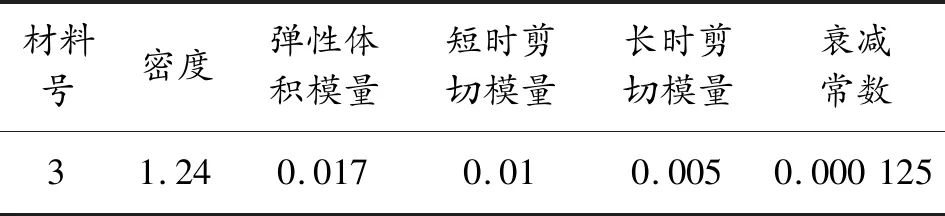

在上述两种列式中,体积响应都是弹性的,因此,压力是由当今体积应变率按下式来计算:P=-Kεv,其中K为弹性体积模量。这种粘弹性模式对于速率相关弹性材料是适用的,也可以有效地用于具有偏剪切变形的任何粘消耗材料,如环氧树脂(表3)。

表3 环氧树脂材料模型参数 cm-g-us

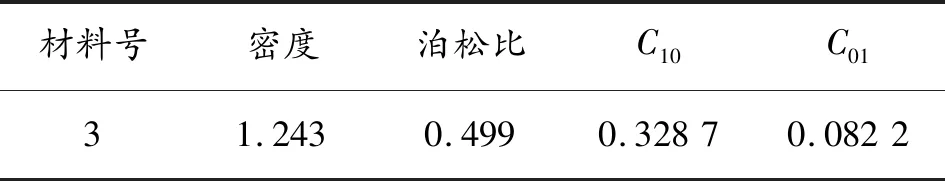

4) 橡胶垫。由于橡胶本构关系的非线性化,以及橡胶制品在应用时的大变形、接触非线性边界条件使其工程模拟变的非常困难。模拟的准确性与采用的本构关系模型以及模型中材料常数测试的准确性有密切关系。本次分析以橡胶中常用的Mooney-Rivlin材料作为橡胶的本构模型,可通过C10、C01和泊松比ν来定义应变能量密度函数:

W=C10(I1-3)+C01(I2-3)+

表4 橡胶材料参数 cm-g-us

模型网格文件生成后,添加材料以及控制参数,辅之以额外的约束条件,还有无限厚靶板远端处非反射边界条件,初速度的定义,沙漏控制参数的设置,就可代入求解器LS-DYNA中进行计算。

1.3 仿真工况设计

为了研究侵彻目标对弹引系统的动态特性影响,设计了如表5所示的4种仿真工况。

表5 仿真工况设计

2 仿真结果分析

2.1 单层靶结果分析

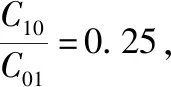

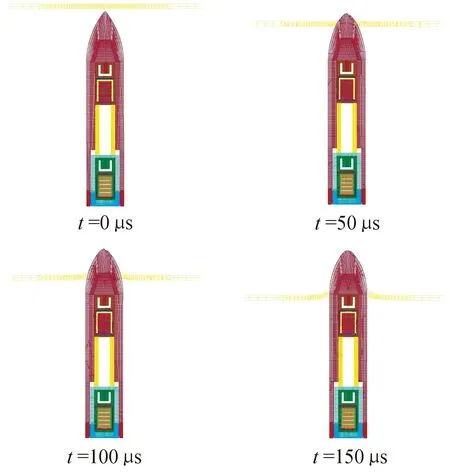

弹引系统垂直侵彻一层2 cm厚钢板的动画过程如图2所示。

图2 弹引系统穿靶过程示意图

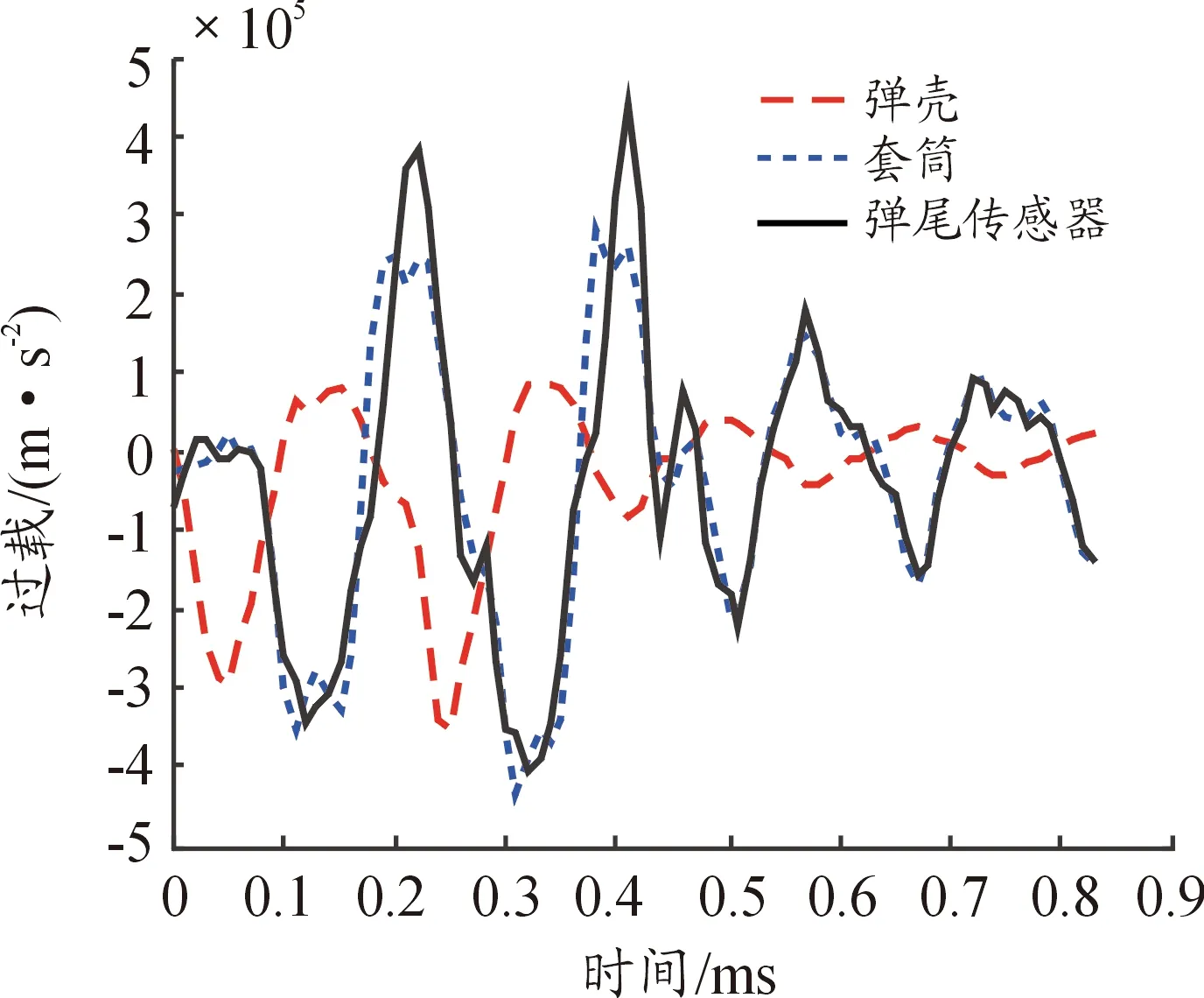

图3~图6分别为弹引系统以1 000 m/s的初始速度,垂直侵彻一层2 cm厚钢板得到的过载时程曲线。

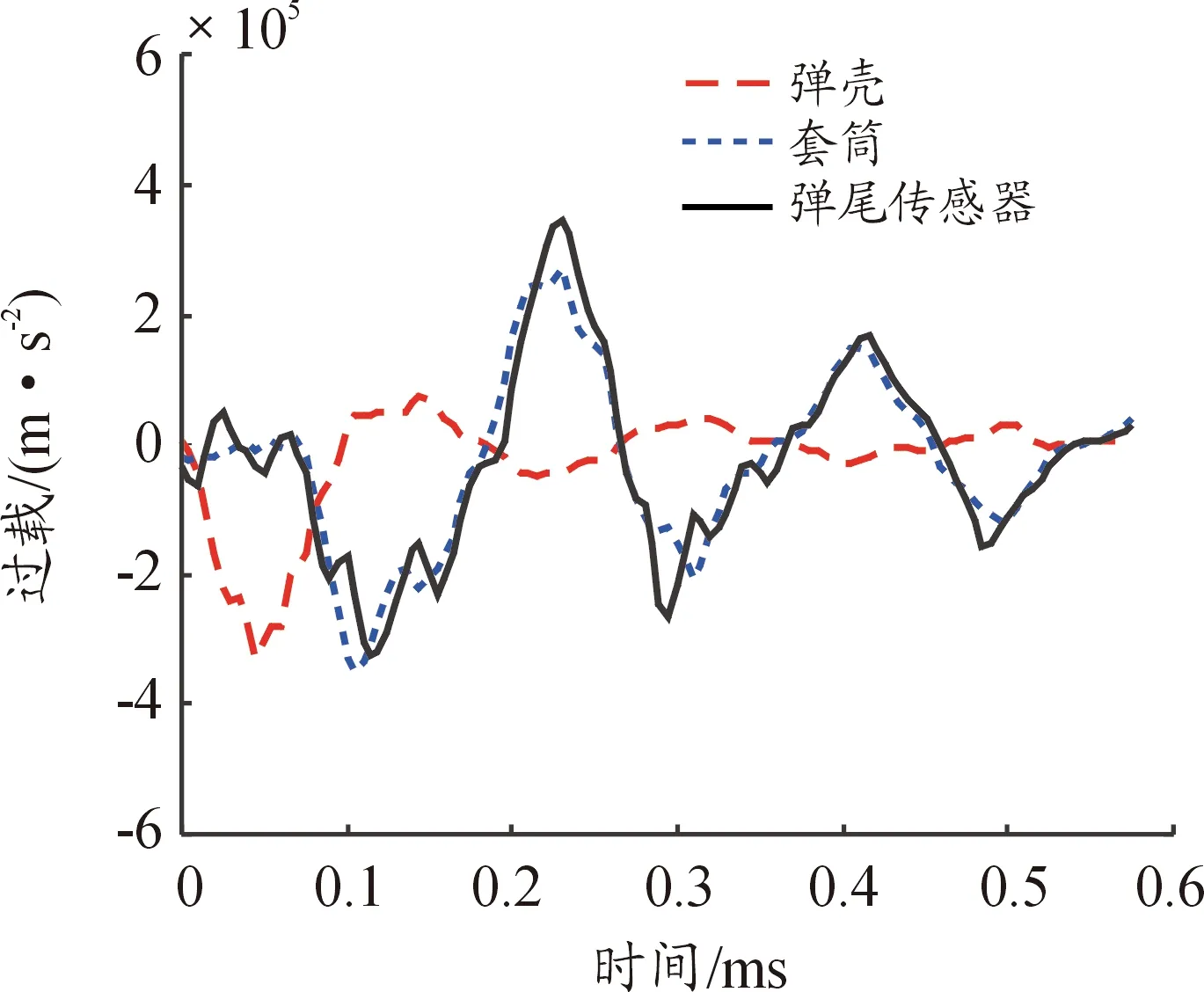

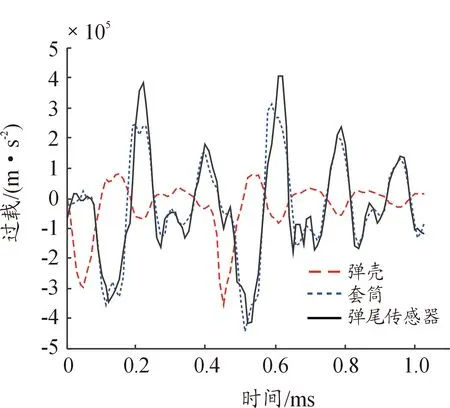

图3 弹壳、套筒、传感器的过载时程曲线

由图3可知:弹丸内部套筒和传感器的过载变化明显滞后于弹壳;由于界面碰撞等冲击作用,相对于弹壳,通过螺纹连接在弹壳上的套筒以及压接于内部的传感器的过载信号震荡的幅度更大,过载峰值更高。

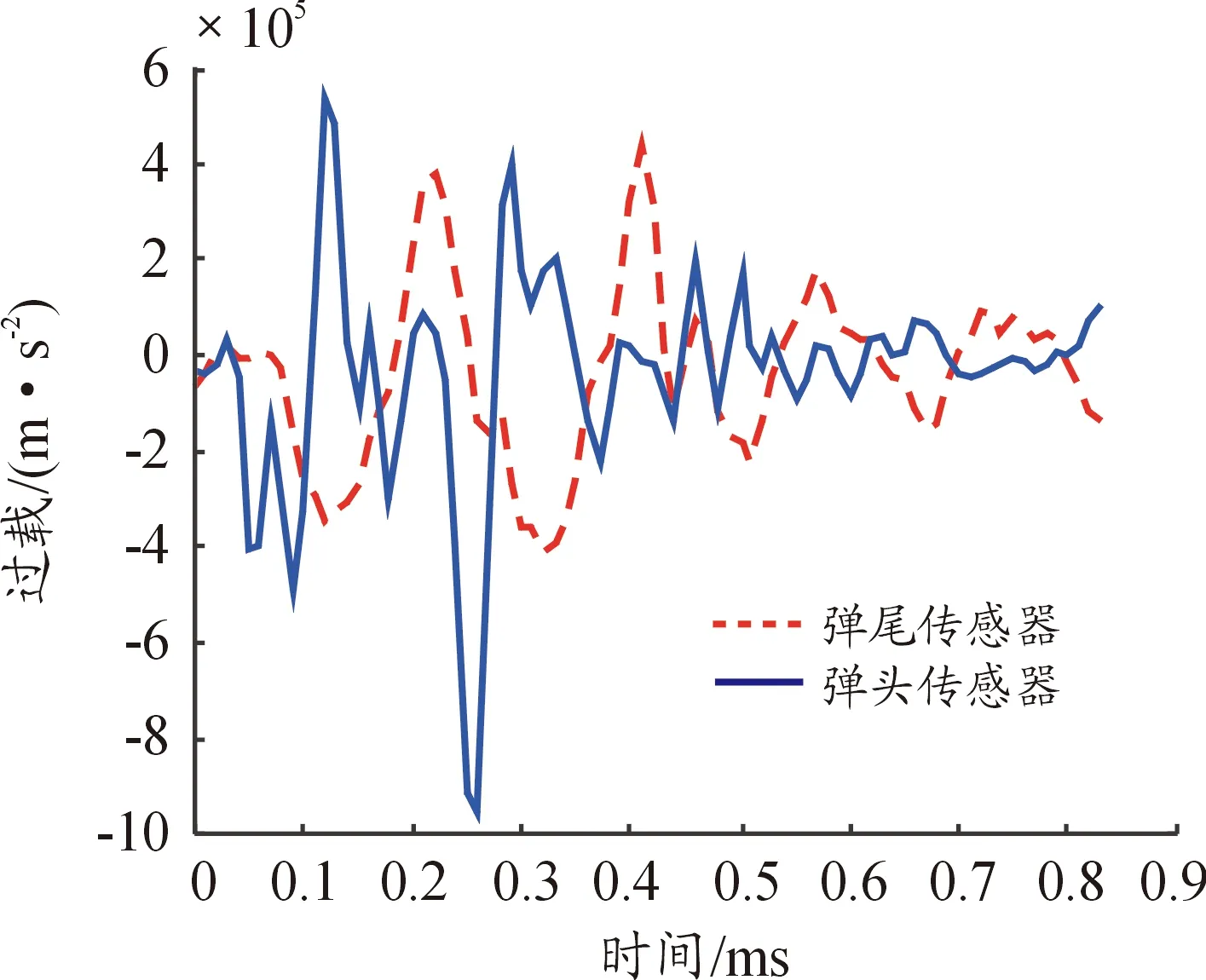

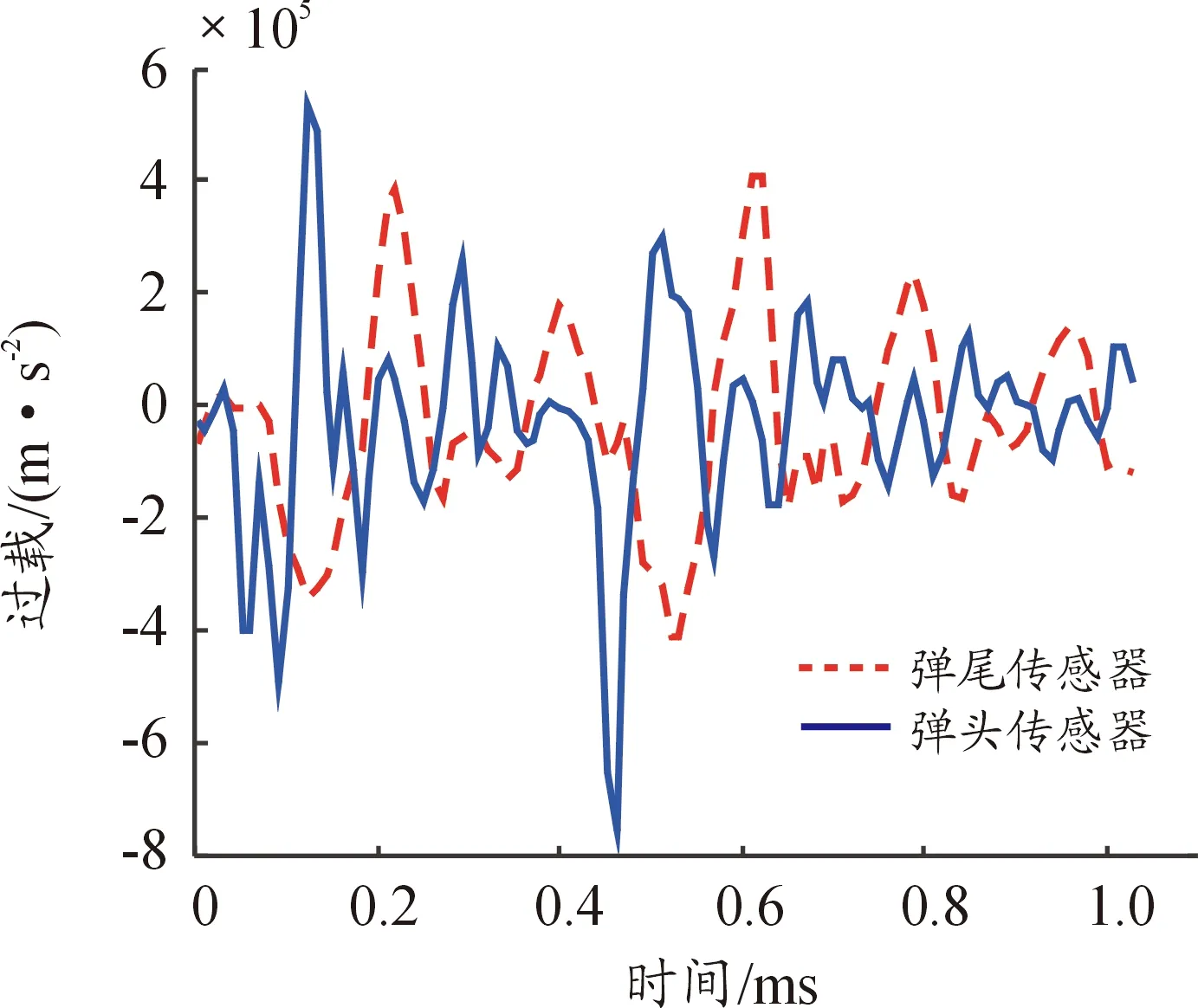

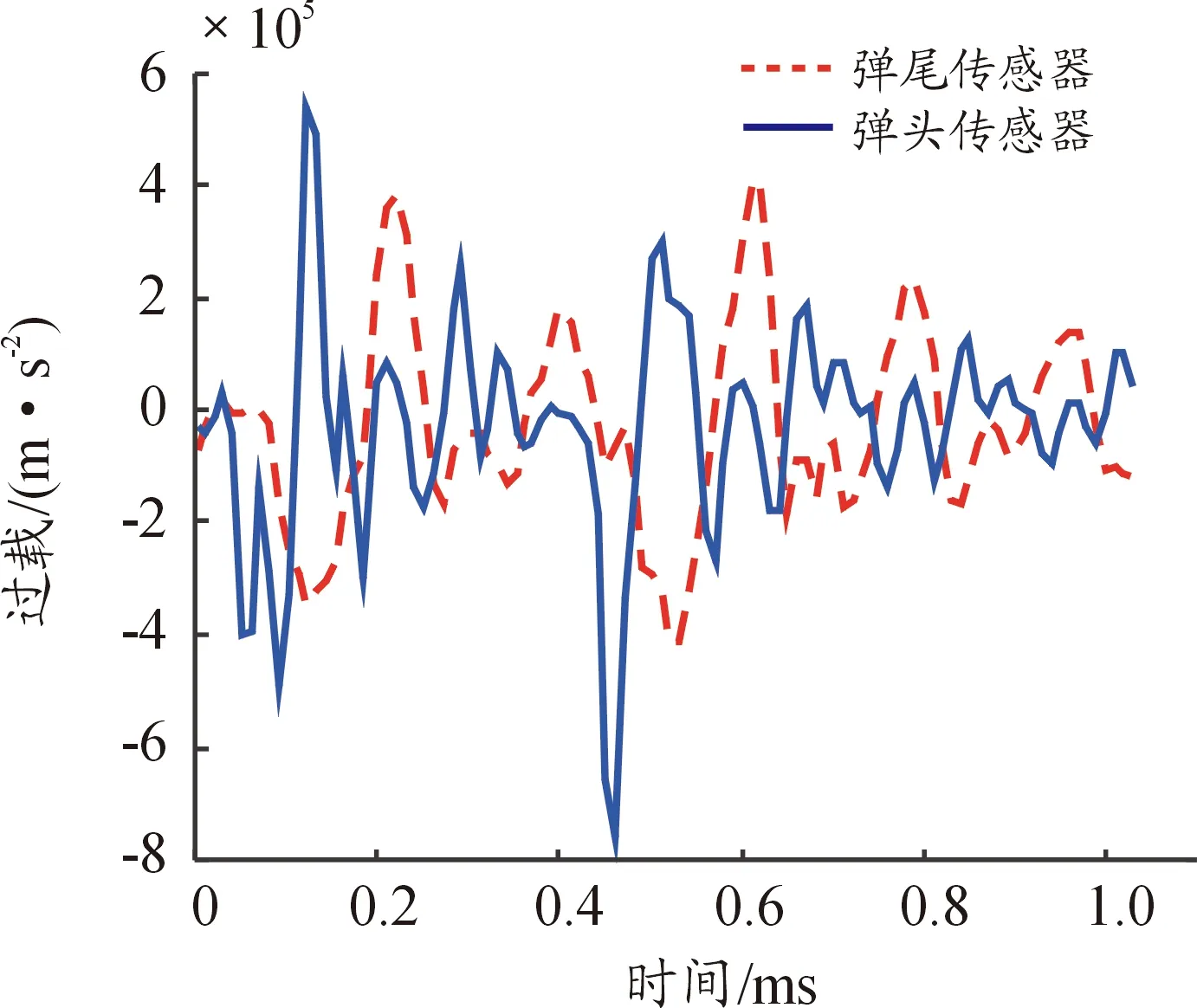

由图4可知:弾尾传感器的加速度变化明显滞后于弹头传感器测得的加速度;由于界面碰撞、应力波在界面的反射等作用,相对于弹头传感器,安装在套筒内部的弾尾传感器的信号震荡的幅值更大,但加速度峰值明显小于弹头传感器。

图4 传感器的过载时程曲线

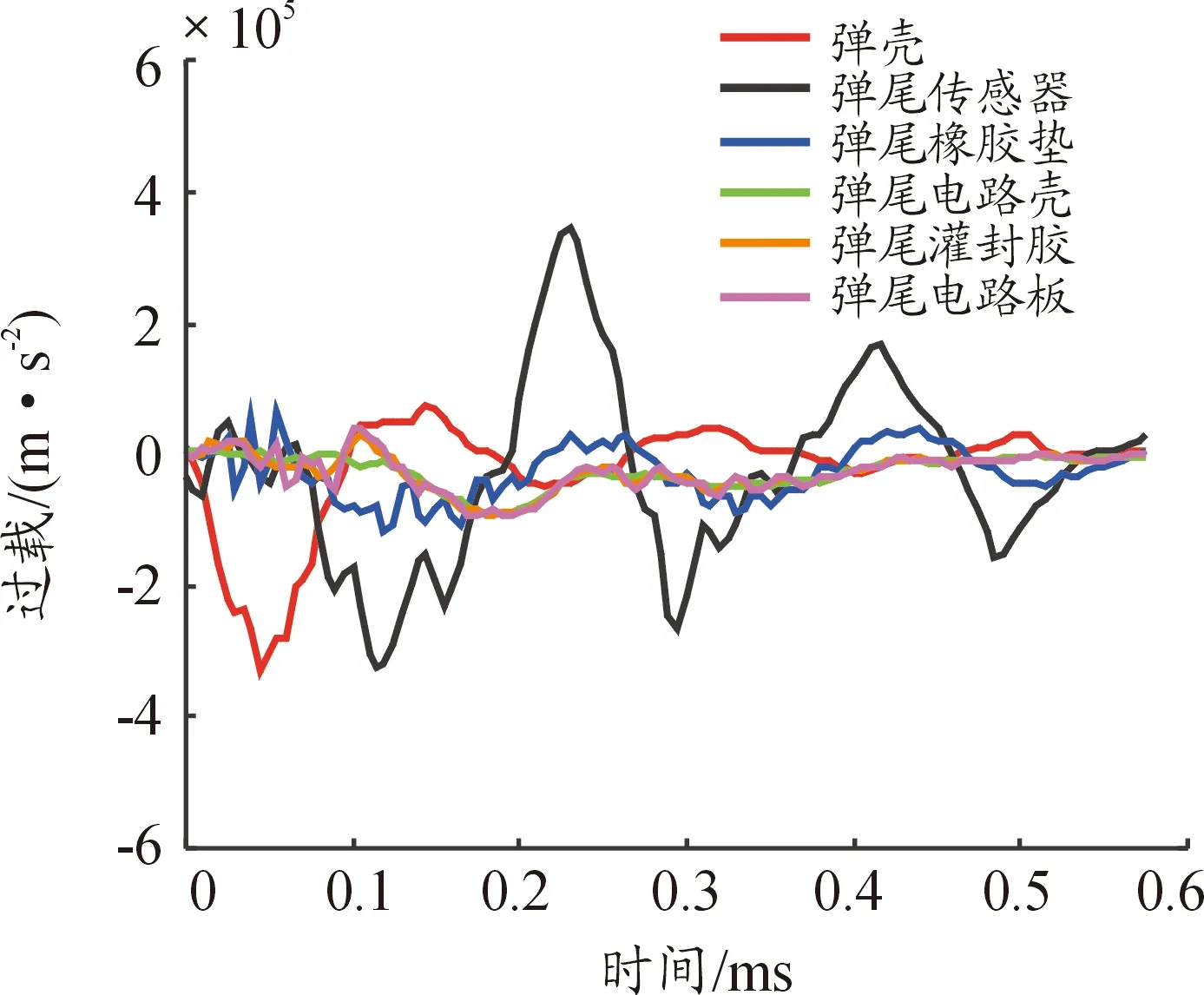

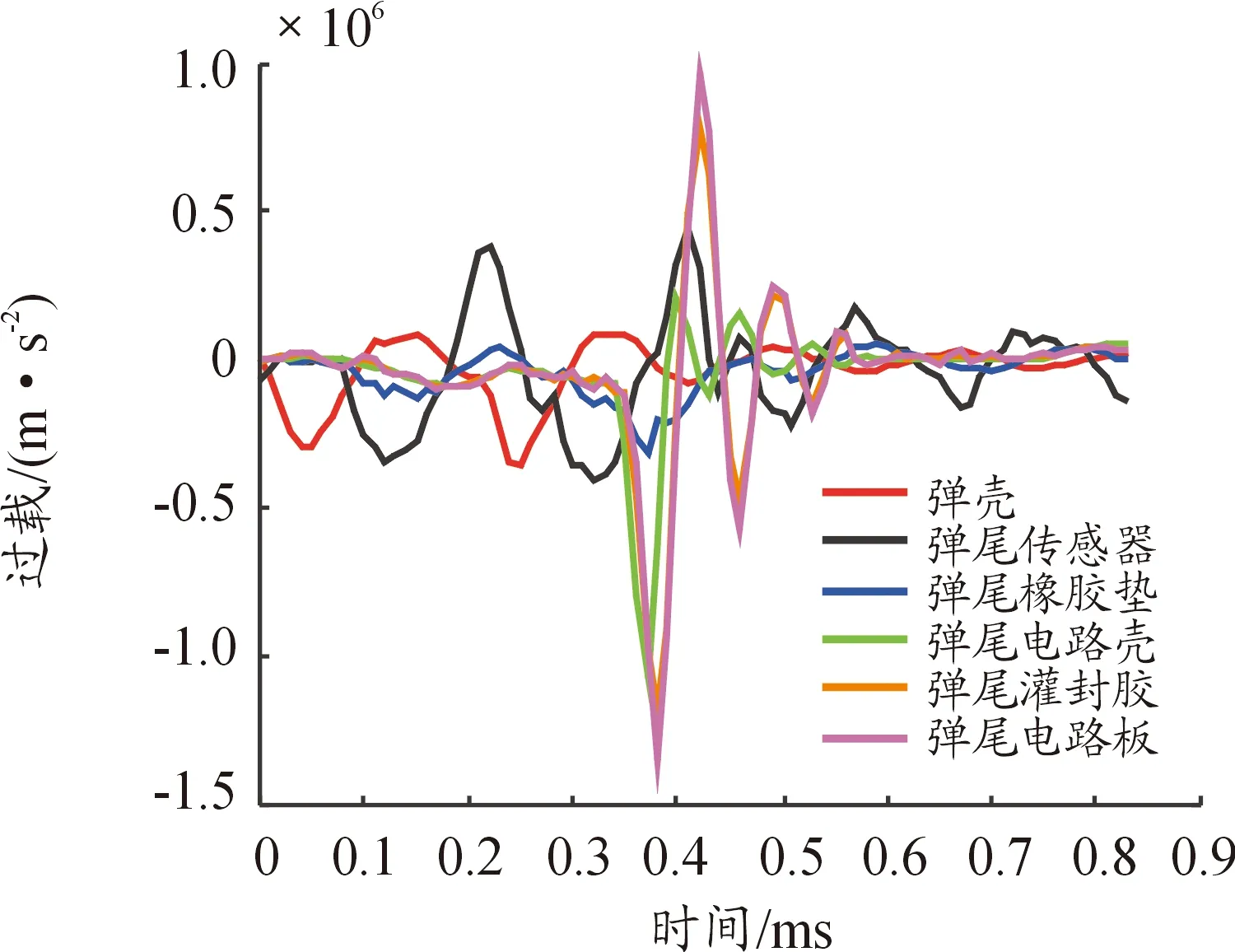

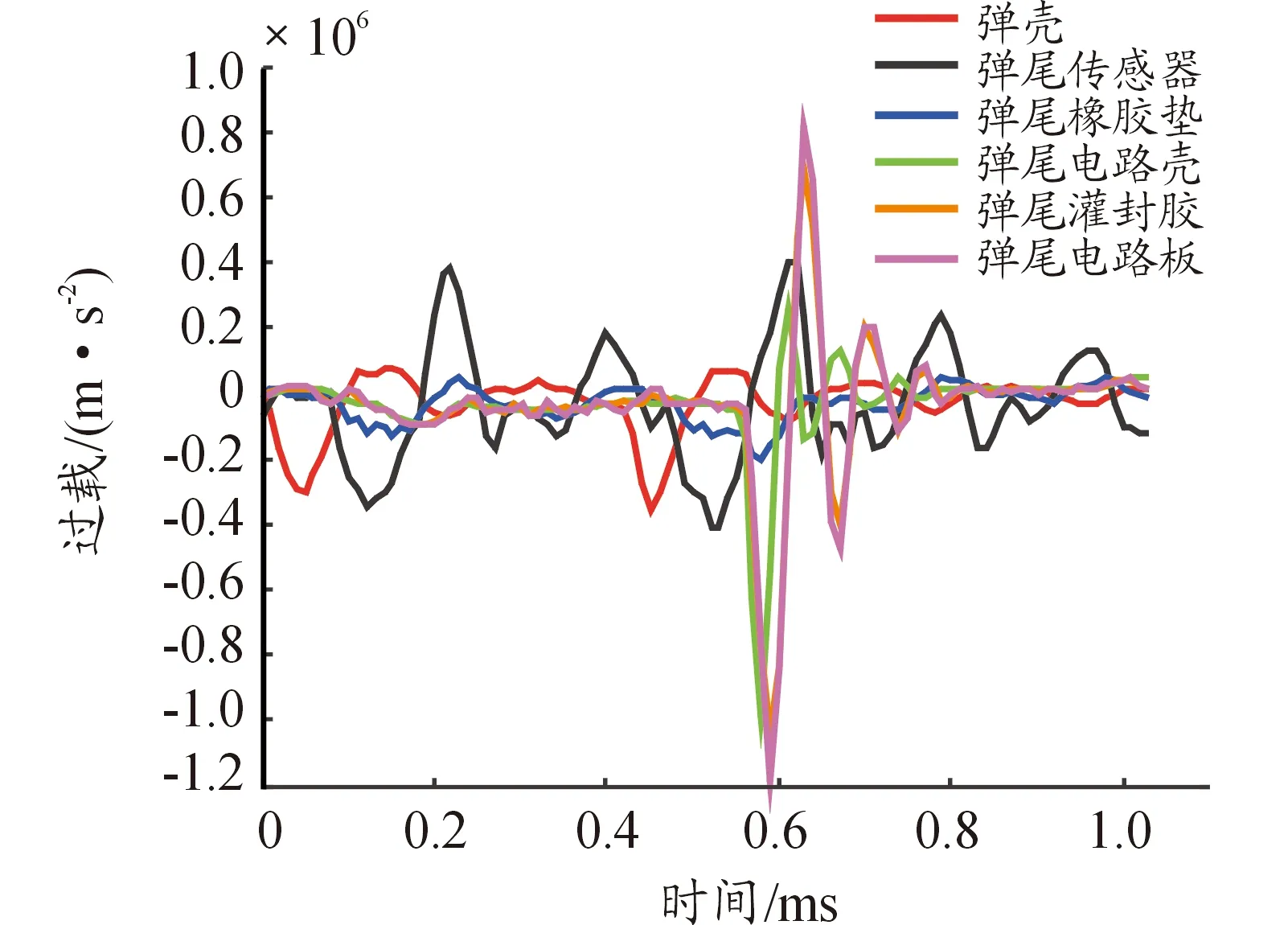

图5所示为弹壳和弾尾传感器及其内部器件的加速度时程曲线。由图5可知:传感器内部所有器件的过载变化都明显滞后于弹壳;由于橡胶垫和灌封胶的缓冲作用,相对于传感器,安装在内部的电路板受到的冲击载荷峰值减小了大约一个数量级。

图5 弾尾引信的过载时程曲线

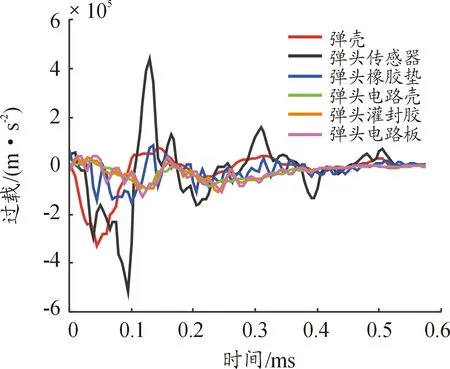

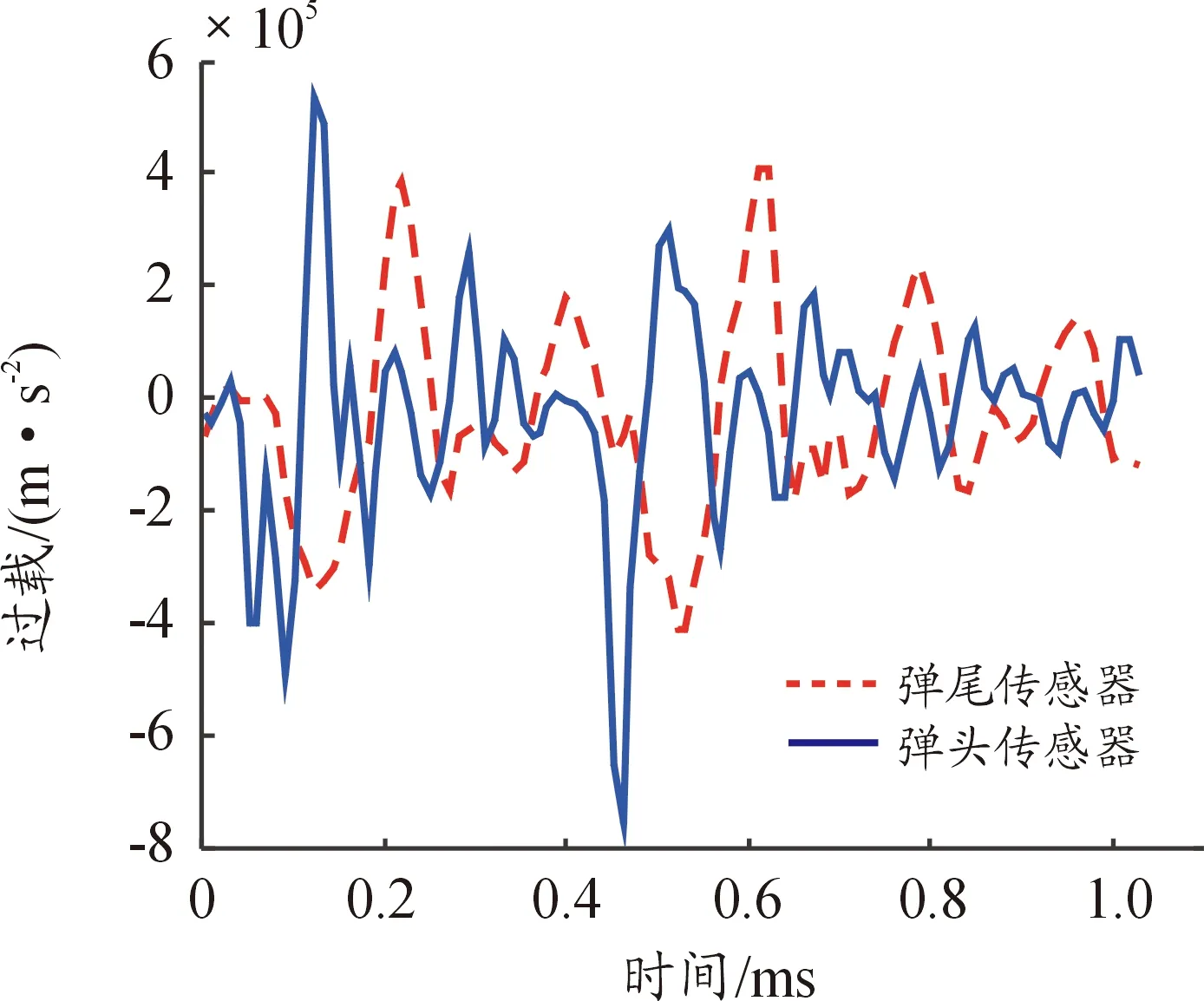

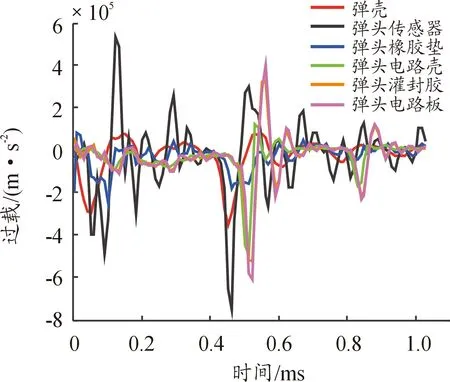

图6所示为弾头传感器及其内部器件的过载时程曲线。由图6可知:传感器内部所有器件的加速度和速度变化都明显滞后于弹壳;由于橡胶垫和灌封胶的缓冲作用,相对于传感器,安装在内部的电路板受到的冲击载荷减小了大约一个数量级。与弾尾传感器及其内部器件相比,弹头所承受的冲击载荷更大。

图6 弹头引信的过载时程曲线

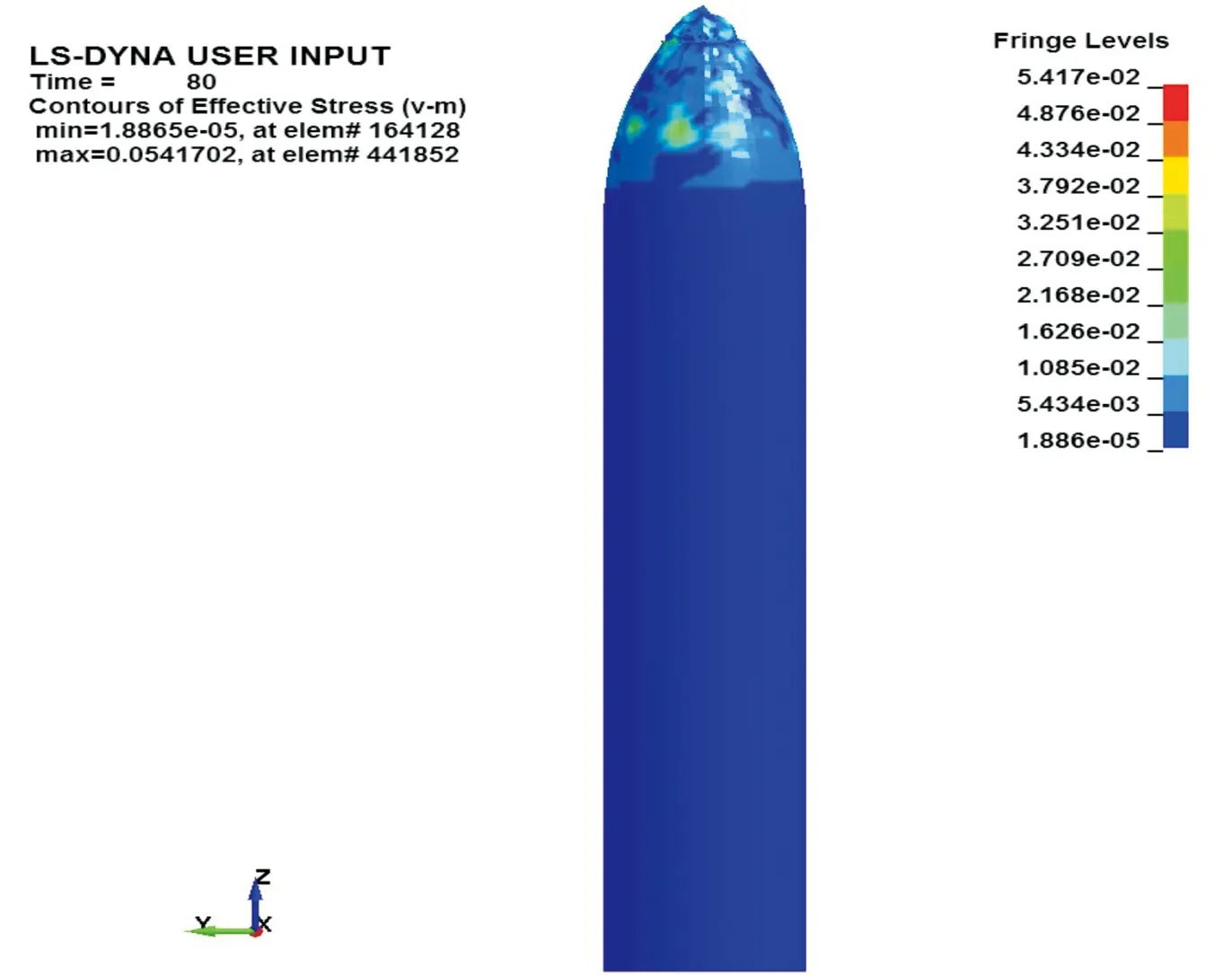

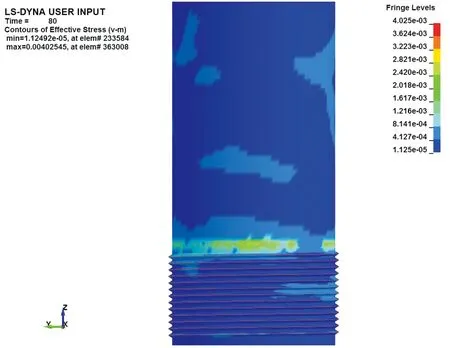

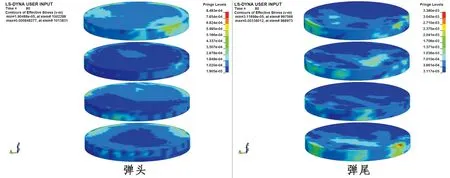

弹壳、安装弾尾传感器的套筒、传感器及电路板同一时刻的应力云图如图7~图10。

图7 弹壳的应力云图

图8 套筒的应力云图

图9 传感器的应力云图

图10 电路板的应力云图

由图7~图10可知:弹壳此刻最大应力是5 417 MPa,通过螺纹连接于弹体上的套筒此刻最大应力是402.5 MPa,通过压接安装在套筒内部的弾尾传感器此刻最大应力是349.1 MPa;弹头传感器此刻最大应力是1725 MPa,弹尾传感器此刻最大应力是338 MPa;采用橡胶垫、灌封胶等保护的弾尾电路板最大应力是84.83 MPa,弹头电路板最大应力是338 MPa。对比这些数据中可以看出从弹丸到内部电路板,各部件的最大应力在不断减小;由于弹头受到的冲击比较大,弹头器件的应力要大于弾尾器件的应力。

2.2 两层靶仿真结果分析

2.2.1两靶间距20 cm

图11~图14分别为弹引系统以1 000 m/s的初始速度,垂直侵彻两层间距为20 cm钢板得到的过载时程曲线。

图11 弹壳、套筒、传感器的过载时程曲线

由图11可知:弹丸内部套筒和传感器的过载变化都明显滞后于弹壳;相对于弹壳,通过螺纹连接在弹壳上的套筒及其内部的传感器的信号更加复杂。由于靶板间距很小,穿靶时间(通过两靶间距的时间)与过载周期接近,传感器测得的加速度信号中穿靶过程中产生的峰值不再明显。

由图12可知:弾尾的传感器的过载变化都明显滞后于弹头的传感器;由于界面碰撞等冲击作用,相对于弹头传感器,安装在套筒内部的弾尾传感器的信号震荡的幅值更大,但加速度峰值明显小于弹头传感器。由于靶板间距很小,穿靶周期与过载周期接近,传感器测得的加速度信号中穿靶过程中产生的峰值不再明显。尤其是弹头传感器测得的加速度信号,不但峰值明显增大,而且穿层产生的变化周期更加不明显。

图12 传感器的过载时程曲线

图13所示为弾尾传感器及其内部器件的过载曲线。由图13可知,传感器内部所有器件的过载变化都明显滞后于弹壳;由于橡胶垫和灌封胶的缓冲作用,相对于套筒和传感器,安装在内部的电路板受到的冲击载荷减小了大约一个数量级。由于穿靶频率较低,与传感器、电路壳及电路板的固有频率接近,产生共振现象,导致穿第二层靶时弹丸及其内部器件承受的过载峰值增大。

图13 弾尾引信的过载时程曲线

图14所示为弾头传感器及其内部器件的过载曲线。由图14可知:传感器内部所有器件的过载变化都明显滞后于弹壳;由于橡胶垫和灌封胶的缓冲作用,相对于传感器,安装在内部的电路板受到的冲击载荷减小了大约一个数量级。与弾尾传感器及其内部器件相比,弹头所承受的冲击载荷更大。类似地,由于穿靶频率较低,导致穿第二层靶时弹丸及其内部器件承受的冲击载荷峰值增大。

2.2.2两靶间距40 cm

图15~图18分别为弹引系统以1 000 m/s的初始速度,垂直侵彻两层间距为40 cm钢板得到的过载时程曲线。

图15 弹壳、套筒、传感器的过载时程曲线

由图15可知:弹丸内部套筒和传感器的过载变化都明显滞后于弹壳;由于界面碰撞等冲击作用,相对于弹壳,通过螺纹连接在弹壳上的套筒及其内部的传感器的信号更加复杂。

由图16可知:弾尾的传感器的过载变化明显滞后于弹头的传感器;由于界面碰撞等冲击作用,相对于弹头传感器,安装在套筒内部的弾尾传感器的信号震荡的幅值更大,但加速度峰值明显小于弹头传感器。由于靶板间距增加,传感器测得的加速度信号中穿靶过程中产生的峰值较明显。

图16 传感器的过载时程曲线

图17所示为弾尾传感器及其内部器件的过载时程曲线。由图17可知:传感器内部所有器件的加速度和速度变化都明显滞后于弹壳;由于橡胶垫和灌封胶的缓冲作用,相对于套筒传感器,安装在内部的电路板受到的冲击载荷减小。在穿透第二层靶板时,橡胶垫片变形严重,吸能作用减弱,导致内部器件承受了较大的冲击载荷。

图17 弾尾引信的过载时程曲线

图18所示为弾头传感器及其内部器件的过载时程曲线。由图18可知:传感器内部所有器件的过载变化明显滞后于弹壳;由于橡胶垫和灌封胶的缓冲作用,相对于传感器,安装在内部的电路板受到的冲击载荷减小了大约一个数量级。与弾尾传感器及其内部器件相比,弹头所承受的冲击载荷更大。类似地,在穿透第二层靶板时,橡胶垫片变形严重,吸能作用减弱,导致内部器件承受了较大的冲击载荷。

图18 弾头引信的过载时程曲线

2.2.3两靶间距60cm

图19~图22分别为弹引系统以1 000 m/s的初始速度,垂直侵彻两层间距为60 cm钢板得到的过载时程曲线。

图19 弹壳、套筒、传感器的过载时程曲线

图20 传感器的过载时程曲线

图21 弾头引信的过载时程曲线

由图19可知:弹丸内部套筒和传感器的加速度和速度变化都明显滞后于弹壳;由于界面碰撞等冲击作用,相对于弹壳,通过螺纹连接在弹壳上的套筒及其内部的传感器的信号更加复杂。

由图20可知:弾尾的传感器的过载变化明显滞后于弹头的传感器;由于界面碰撞等冲击作用,相对于弹头传感器,安装在套筒内部的弾尾传感器的信号震荡的幅值更大,但加速度峰值明显小于弹头传感器。由于靶板间距很大,传感器测得的加速度信号中穿靶过程中产生的峰值比较明显。

图21所示为弾尾传感器及其内部器件的过载时程曲线。由图21可知:传感器内部所有器件的过载变化都明显滞后于弹壳;由于橡胶垫和灌封胶的缓冲作用,相对于套筒和传感器,安装在内部的电路板受到的冲击载荷减小。由于两层靶板之间距离增加,在穿透第二层靶板时,橡胶垫片变形已恢复,能够有效保护内部器件。

图22所示为弾头传感器及其内部器件的过载时程线。由图22可知,传感器内部所有器件的过载变化都明显滞后于弹壳;由于橡胶垫和灌封胶的缓冲作用,相对于传感器,安装在内部的电路板受到的冲击载荷减小了大约一个数量级。与弾尾传感器及其内部器件相比,弹头所承受的冲击载荷更大。类似地,由于两层靶板之间距离增加,在穿透第二层靶板时,橡胶垫片变形已恢复,能够有效保护内部器件。

3 结论

1) 在弹引系统侵彻靶板的过程中,弹丸头部承受的冲击载荷要大于弹丸尾部承受的冲击载荷;

2) 对于刚性连接,如螺纹连接或压接,由于界面碰撞等作用导致内部零件承受的冲击载荷增大;

3) 通过橡胶垫片、灌封胶等的保护,内部的电路板收到的冲击载荷明显减小;

4) 在侵彻多层靶板过程中,当弹丸的穿靶频率与侵彻单层靶板的脉冲频率接近时,穿靶过程中产生的峰值不再明显,即产生了信号粘连现象;

5) 变形后的橡胶垫在充分恢复后才能够有效保护内部器件,因此,应该根据层间距调整橡胶垫片的尺寸。