燃气舵推矢装置的改进设计及其气动特性分析

孙宇航,杨 晨

(中国空空导弹研究院, 河南 洛阳 471000)

为了提高导弹的机动能力,许多战术导弹都采用推力矢量控制系统[1]。在众多推力矢量控制方式中,燃气舵系统因为体积小,结构简单,容易实现等优点被广泛应用在战术导弹,特别是近距格斗空空导弹上[2-3]。

燃气舵位于发动机喷口出,一般安装在基座耳片上。燃气舵属于阻流致偏类型的推力矢量控制方式,与其他类型推矢方式相比,即使不产生侧向控制力,也会造成较大的推力损失[4-5]。当前,燃气舵的基座耳片形状多为矩形,当发动机喷管内的高速燃气受到耳片的阻碍时,会在耳片前缘形成一道斜激波,从而影响耳片以及燃气舵表面的压力分布。燃气舵以及耳片阻力是发动机推力损失的原因。耳片上的阻力主要是摩擦阻力,造成的推力损失较小,四片燃气舵上的阻力之和基本构成了发动机的轴向推力损失[6]。因此,减小发动机的推力损失,重点是减小燃气舵的阻力。

本研究提出一种楔形耳片的设计方式,采用CFD方法[7],考察这种设计方式推矢装置的气动特性,并与矩形耳片设计方式进行对比,验证楔形耳片的优势。

1 楔形燃气舵耳片模型

1.1 物理模型

本研究的对象是包含长尾喷管在内的推力矢量控制装置,由收敛段、等直段、喉部、扩张段、燃气舵以及耳片组成,采用UG三维建模软件。为了方便网格划分,本研究对模型进行了简化[8-9]。图1所示为燃气舵与矩形耳片的安装方式,图2为燃气舵与楔形耳片的安装方式。

图1 燃气舵与矩形耳片组合方式示意图

图2 燃气舵与楔形耳片组合方式示意图

由图2可看出,与矩形安装方式相比,楔形耳片安装方式将耳片设计成有一定角度的楔形,楔块的楔角与发动机喷管扩张角相同。

燃气舵安装在楔形耳片基座上后,燃气舵距导弹质心以及导弹纵轴线的距离均相对增加,这会造成作用在燃气舵上的压力中心距导弹质心和导弹纵轴的距离也相应增大,力臂增大,力相同条件下,力臂增大,则燃气舵对导弹的控制力矩,如俯仰力矩、偏航力矩、滚转力矩增大,详细分析见2.3小节。

1.2 网格划分与边界条件

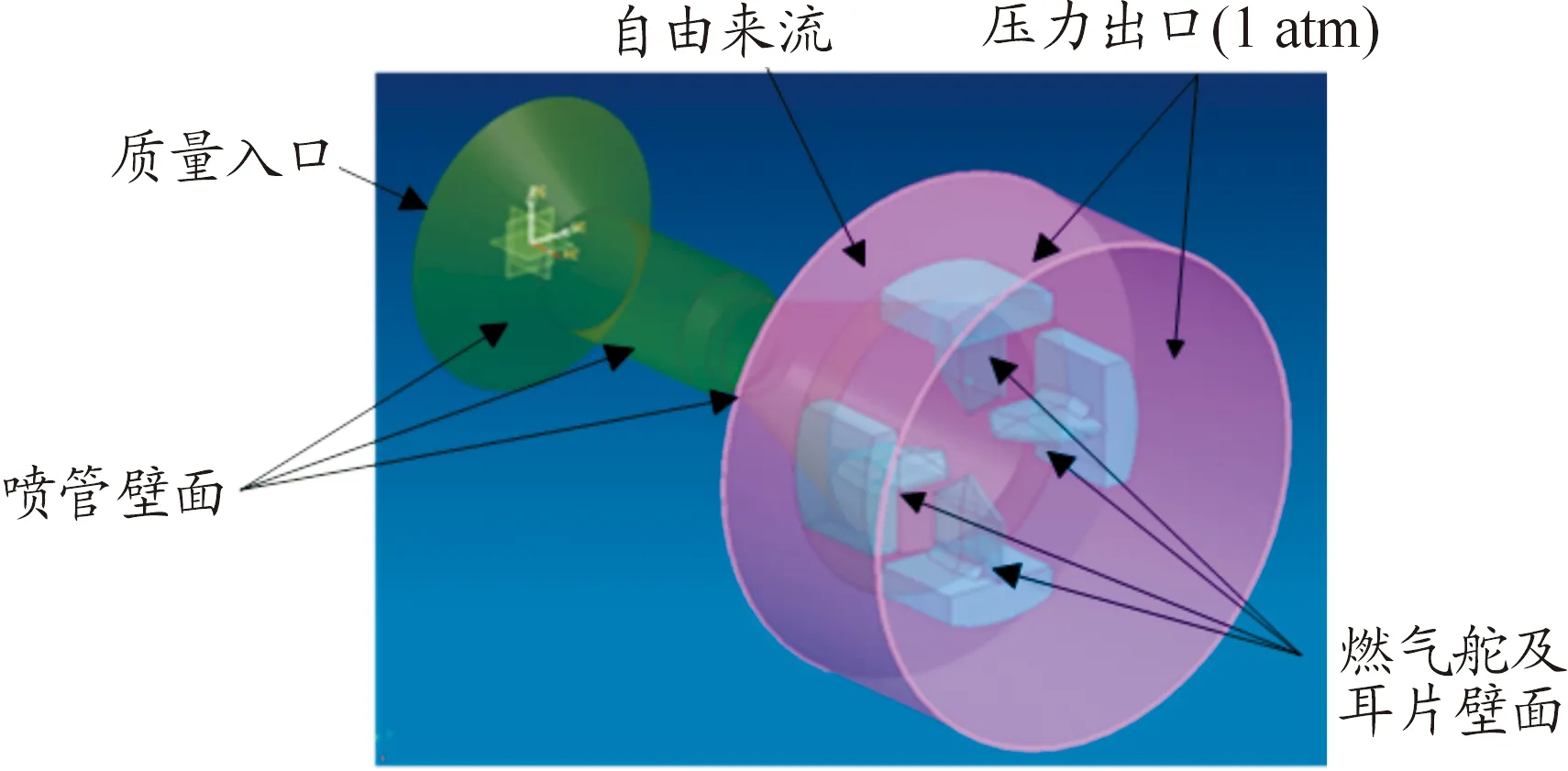

数值计算边界条件为:质量入口,压力出口(1 atm),自由来流入口和无滑移绝热固壁边界条件[10]。具体边界条件设置如图3所示。燃烧室的相关参数选取文献[8]中的数据,如表1所示。喷管喉径为45 mm,扩张比约为3。

表1 计算采用的燃烧室参数

图3 边界条件的设置示意图

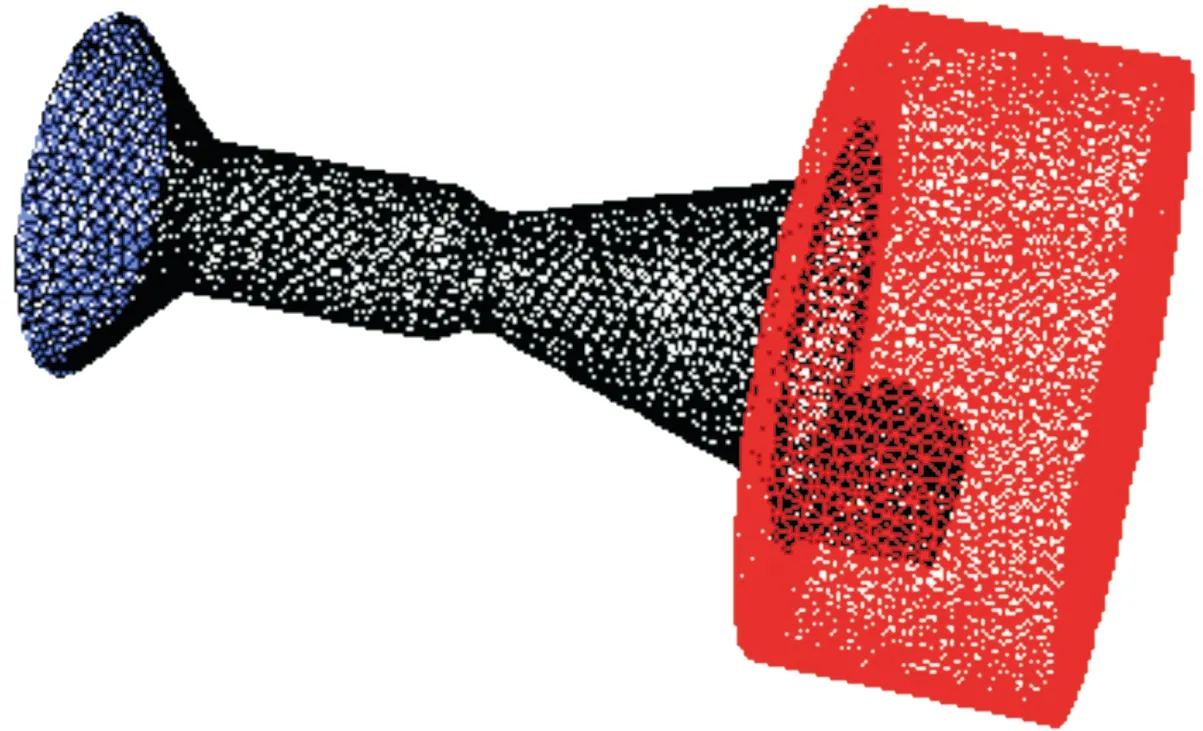

由于计算区域较为复杂,本研究采用ICEM对计算区域进行非结构网格划分,网格主体为四面体,并在燃气舵以及耳片附近进行加密,网格总数约70万,如图4所示。采用FLUENT6.3作为求解器,计算时,采用多面体网格技术[11],利用求解器自身后处理能力对计算结果进行处理。

图4 计算区域网格划分示意图

1.3 计算方法

真实的火箭燃气射流是气固两相甚至是气液固三相、多组分、含化学反应的复杂流动。本研究根据实际需求,对计算模型做如下假设[9]:

1) 燃气满足连续介质假设,是单一组分的可压理想气体;

2) 化学反应和各种热损失忽略不计;

3) 不计气体本身的质量力;

4) 不计燃气舵以及耳片烧蚀。

流场控制方程为三维N-S方程,计算过程选用耦合隐式方法,湍流模型为RNGk-ε二方程模型,离散格式为二阶迎风格式[8-12],迭代约7 000步左右收敛。

图5为矩形耳片,单个燃气舵在0°舵偏角计算条件下的收敛残差曲线,其余计算工况的残差曲线与图5类似。

图5 迭代计算残差曲线

2 计算结果及分析

2.1 流场分析

为了更直观地观察两种耳片形式对流场的影响,本研究增加了不加装燃气舵时,耳片周围的流场分布,如图6所示。

图6 不同耳片附近马赫数

从图6中可以看出,矩形耳片上方有一道明显的斜激波,此激波会对耳片以及燃气舵片上的压力分布产生影响,后文将进一步分析;而采用楔形耳片时,燃气流出喷管后,没有了燃气舵耳片对超音速发动机喷流的阻挡,不会产生激波,发动机喷流仍能保持较好的连续性。未经激波压缩的发动机喷流压力小于经过激波压缩的发动机喷流,导致楔形耳片燃气舵模型状态时,发动机喷流作用在燃气舵上的压力相对减小。

2.2 不同耳片形式升阻力随舵偏角变化分析

仅考虑单个舵片的情况,分别对比计算了矩形、楔形两种安装方式下0°~30°舵偏角时燃气舵耳片组件的升力、阻力、升阻比。

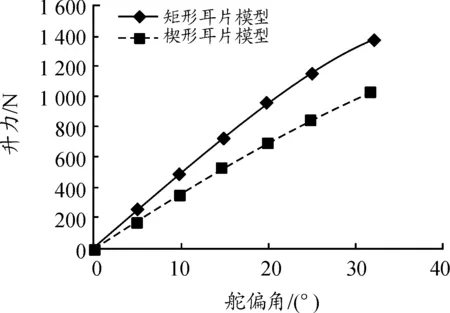

2.2.1升力分析

两种形式的耳片设计方式,产生法向力的主要部件都是燃气舵,耳片上不产生升力,因此只对比不同舵偏角时舵片上的升力即可。计算结果如图7所示。

由图7可知,与矩形耳片相比,楔形耳片上的燃气舵升力梯度有所降低,大约降低了25%左右,降低幅度较大。原因主要有两个方面,一是由于燃气舵安装在楔形耳片上之后,距离发动机喷口的距离相对增加(见图1、图2),燃气的动压降低;二是由于楔形耳片未能产生激波对高速燃气进行压缩,使得原本位于耳片激波影响区域内的燃气舵表面压力降低。

图7 不同耳片模型法向力随舵偏角变化曲线

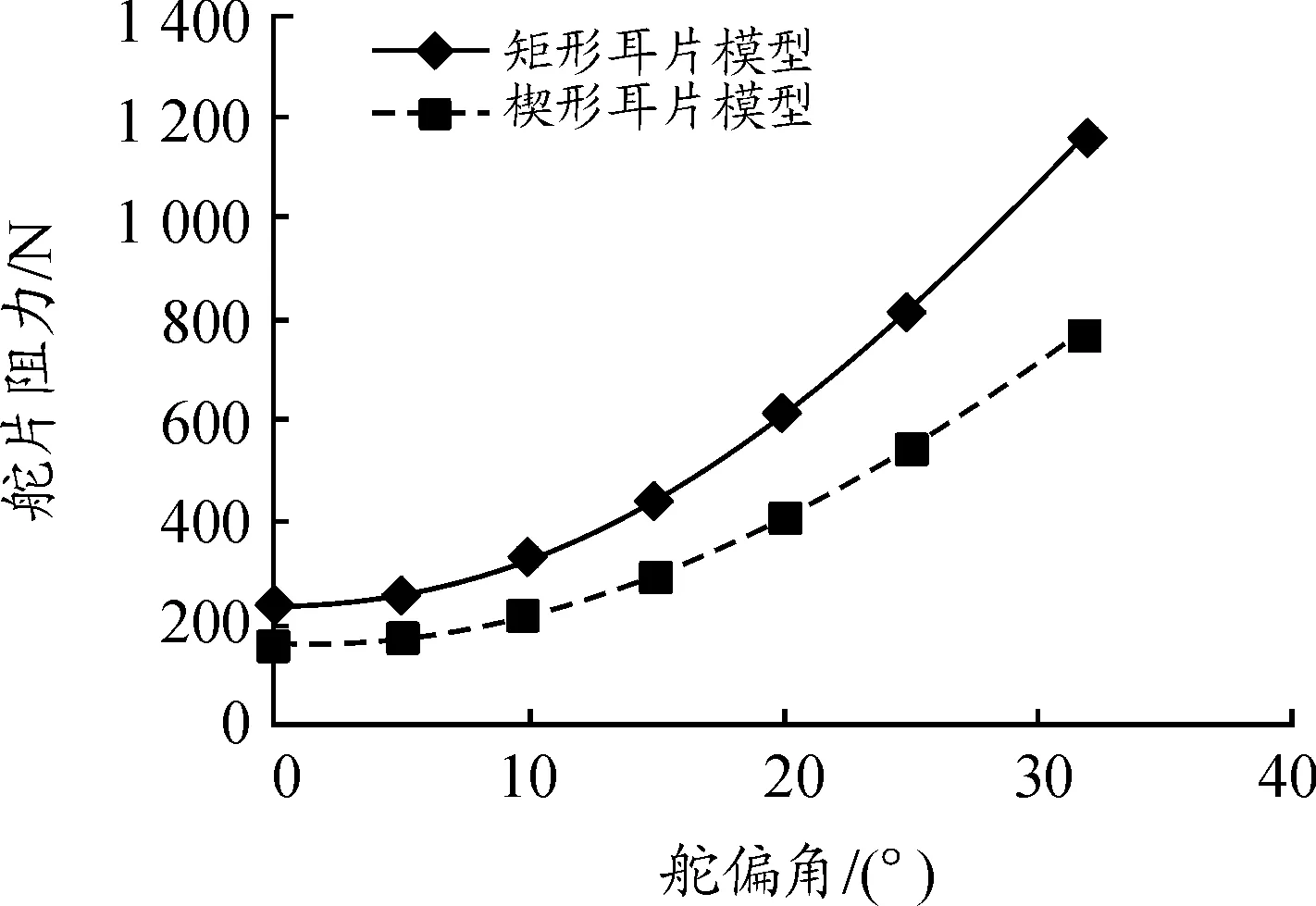

2.2.2阻力分析

对阻力的分析分为3个方面。一是燃气舵自身阻力,二是耳片上的阻力,三是二者的合力。

1) 舵片上阻力对比

燃气舵的阻力曲线如图8所示。

图8 不同耳片模型舵片上阻力随舵偏角变化曲线

由图8可知,与矩形耳片相比,楔形耳片上的燃气舵阻力也有所降低,平均降低了32%左右,降低幅度比升力降低幅度大。舵片上阻力减小的原因与升力减小原因相同,主要是作用在舵片上的燃气压力降低。

2) 耳片上阻力对比

耳片上受到的阻力曲线如图9所示。

图9 不同耳片模型耳片上阻力随舵偏角变化曲线

由图9可知,楔形耳片上的阻力为负值,说明楔形耳片上产生的力是前向作用力。

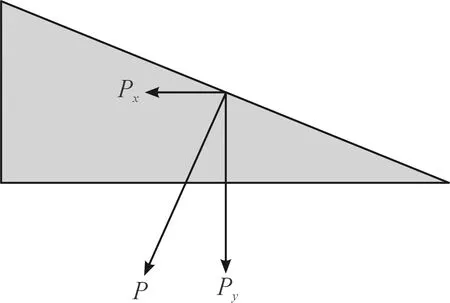

将图2的楔形耳片模型简化成二维平面形状,并将作用在在楔形耳片上的力进行分解,如图10所示。

图10 作用在楔形耳片上力分解

由图10可知,由于楔形耳片所特有的斜面结构,作用在斜面上的力分解后会有一个与阻力方向相反的前向作用力,作用力的大小与作用在耳片上的压力大小以及耳片的楔角有关。

由图9还可以得出结论:矩形耳片受到的阻力很小(只有摩擦阻力);且不论何种耳片形式,作用在耳片上的力随着舵偏角变化较小,可以这样认为,作用在耳片上的力,与流动参数和耳片结构相关,舵偏角对耳片上的力影响不大。

3) 阻力合力对比

燃气舵以及耳片上阻力的合力曲线,如图11。

图11 作用在燃气舵耳片组件上阻力的合力曲线

由图11可知,采用楔形耳片,能够大大降低燃气舵耳片组件受到的阻力,降幅可达80%(0°舵偏)~50%(30°舵偏)。

2.2.3升阻比对比

两种形式燃气舵耳片组件的升阻比曲线如图12。

图12 两种形式升阻比曲线

由图12可知,楔形耳片能够极大地提高推矢装置的升阻比,原因一方面是由于将原先只产生阻力的矩形耳片设计成能够产生一定前向作用力的楔形耳片,降低了整个推矢装置的阻力。

另一方面是将燃气舵耳片设计成楔形,且楔角与发动机喷管扩张角一致之后,相当于加长了发动机扩张段的长度,增大了发动机的推力。

升阻比大的推矢装置,能够以更小的阻力代价得到相同升力,更小的发动机推力损失得到相同的控制力,提高了推矢装置的工作效率。

2.3 不同耳片形式力矩特性分析

本节对比两种形式的推矢装置对导弹俯仰以及滚转控制力矩。

力矩的大小取决于力的大小和力臂。在推矢装置产生相同控制力时,力臂越大,则相应的力矩也越大。本研究比较了两种形式条件下力臂的大小,考察楔形耳片设计形式对导弹俯仰和滚转力矩的影响。

由于无法确定导弹的质心位置,将力矩的作用点选择在入口圆截面的中心点O,如图13所示。单个燃气舵对导弹的滚转力矩就是对点O的滚转力矩,而对质心的俯仰力矩可以通过对点O的俯仰力矩以及O点距导弹质心的距离计算得出。

图13 燃气舵升力对导弹俯仰力矩的作用点示意图

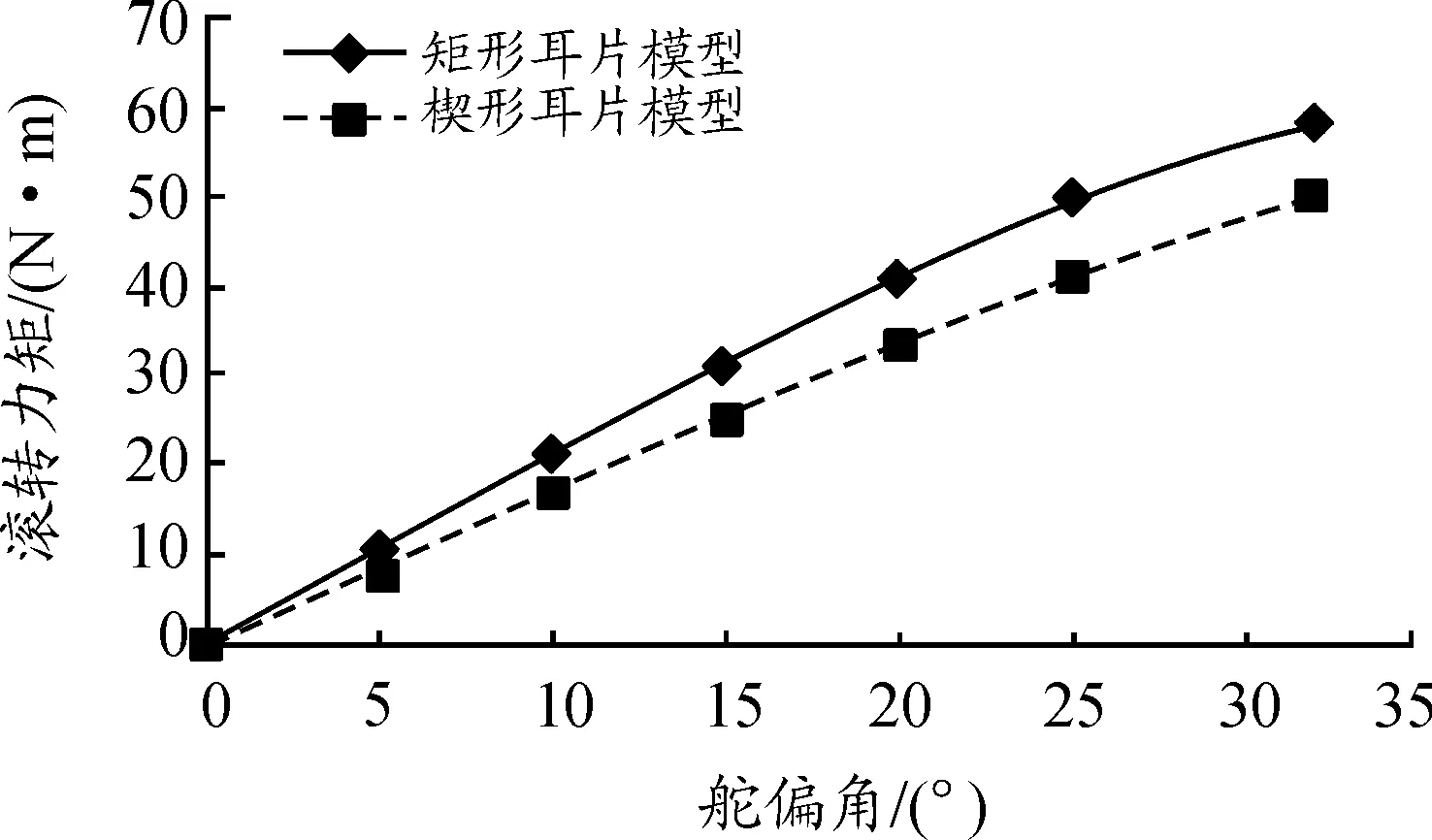

不同耳片形式的推矢装置单个燃气舵对O点的滚转和俯仰力矩随舵偏角变化曲线如图14和图15。

图14 滚转力矩随控制力变化曲线

图15 对O点俯仰力矩随控制力变化曲线

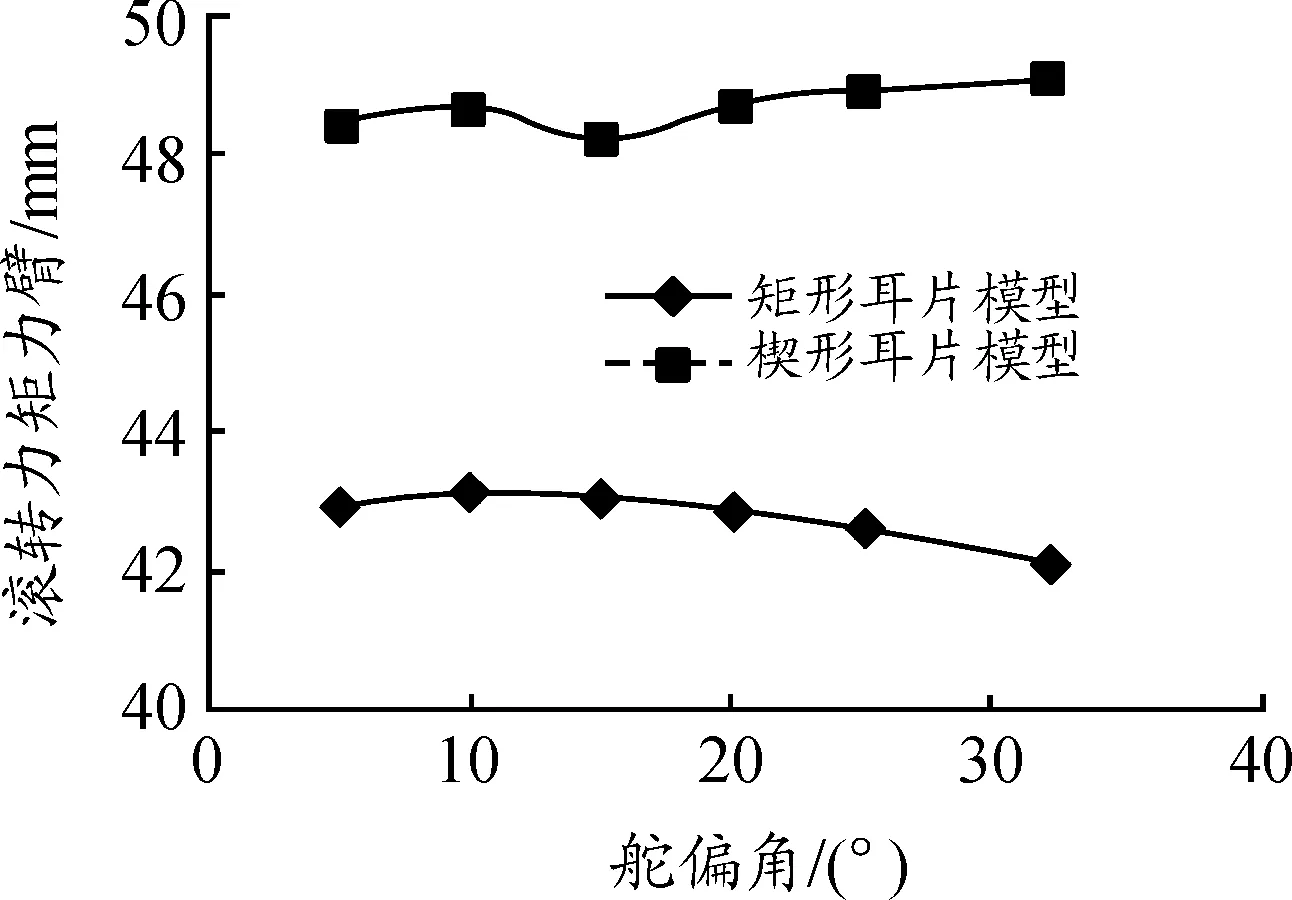

两种耳片形式下对O点的滚转和俯仰力臂曲线如图16和图17。

由图16以及图17可知,楔形耳片形式的滚转力臂和俯仰力臂均大于矩形耳片形式。

图16 滚转力臂曲线

图17 俯仰力臂曲线

可以认为,在燃气舵产生相同升力(控制力)条件下,安装在楔形耳片上的燃气舵能够产生更大的滚转力矩和俯仰力矩。若要求两种推矢装置输出相同的滚转或俯仰力矩,采用楔形耳片设计形式需要的升力较小。

3 结论

1) 楔形耳片与矩形耳片相比,相同舵偏角下产生控制力较小,若要达到相同的控制力,安装在楔形耳片上的燃气舵需要更大的舵偏角。

2) 楔形耳片会产生一定的前向作用力,减小了整个推矢装置的阻力,提高推力矢量装置的升阻比。

3) 楔形耳片推矢装置会增大导弹的俯仰和滚转控制力臂。

4) 可根据导弹的推力矢量设计需求,探讨更加合适导弹的耳片楔角。