熔体过热对Al-18%Si合金中初生硅形态的影响

杨凯雯,刘淑琪,徐金山,钟鲁宁,孙 虎

(江苏省宿迁学院材料工程系,宿迁223800)

0 前言

过共晶铝硅合金有着优良的耐磨性能和力学性能,是代替钢材制备汽车活塞和各种机械部件的理想材料[1]。但由于过共晶铝硅合金中含有大量粗大板状的初生硅相,会使合金的力学性能大大降低,而且初生硅的硬度高,如不改善其形态则会严重降低合金的切削性能,也会导致其应用极大受限[2-3]。为了使过共晶铝硅合金能有更好的力学性能和切削性能,使初生硅变得规则和圆整,改善初生硅的形态是重要的研究课题[4-5]。

熔体过热处理技术是熔体温度处理技术中最为简单的一种,即合金熔体过热到一个很高温度后,保温一段时间后再进行浇注[6]。经过适当的熔体过热处理,可以控制熔体变化进程并获取对合金性能最有利的熔体结构,能够有效地改善和细化组织,提升其综合力学性能[7]。该技术工艺简单,熔体纯净,效果较为显著,已成为国内外学者研究的热点。目前对于铸造铝合金熔体温度处理技术中的熔体混合法的研究开展得较多[8-10],而对于熔体过热技术,特别是对过共晶铝硅合金的应用研究报道较少[11,12]。因此,本研究对Al-18%Si合金进行了熔体过热处理,然后研究熔体过热温度及保温时间对合金中初生硅形态的影响。

1 实验方法

试验用原料为纯度99.95%的纯铝锭和99.95%纯硅,置于井式炉中熔炼制得含Si 量(质量分数)为18%的过共晶铝硅合金。合金在井式炉中通过850 ℃、950 ℃、1 050 ℃保温1 h 的熔体过热处理后,浇入钢模具中凝固。另外将合金升温至1 050 ℃分别保温30 min、1 h、2 h,然后浇入钢模具中凝固。因铝的化学性质比较活泼,试验中加入C2Cl6 精炼剂,在750 ℃下精炼15 min。将浇注完成的试样经打磨抛光,用0.5%的HF腐蚀后,在双目倒置金相显微镜4XBII下进行金相观察,并利用ImagePro金相分析软件进行分析。

2 实验结果

2.1 熔体过热温度对Al-18%Si合金组织的影响

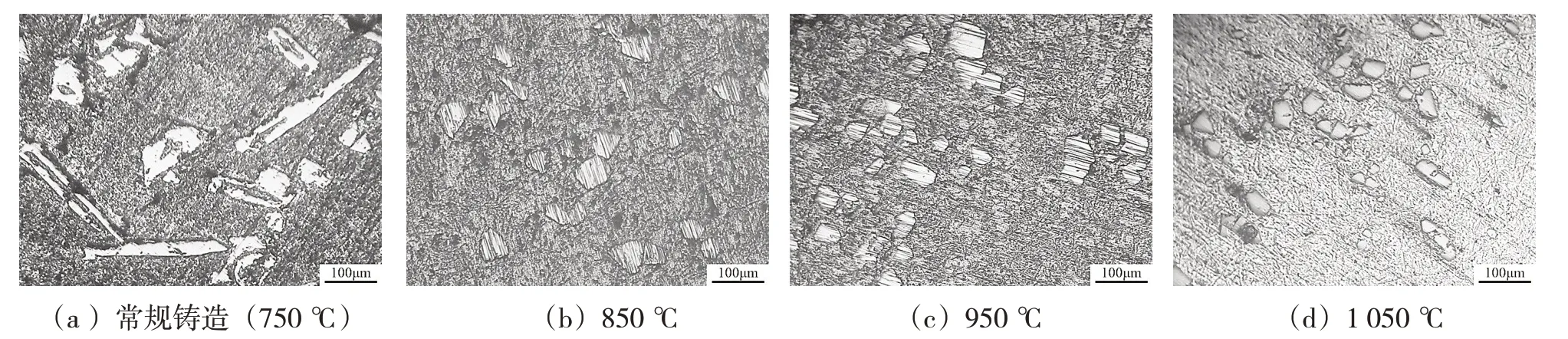

从Al-18%Si 二元平衡相图中可知本次试验采用的Al-18%Si 合金的共晶温度为577 ℃,液相线为660 ℃,常规铸造的浇注温度一般选择在700~750 ℃。本次研究选择在850 ℃、950 ℃和1 050 ℃温度下进行熔体过热处理,并保温1 h,其合金组织如图1所示。

图1 不同过热温度保温1h后的Al-18%Si合金组织

在未经熔体过热处理,经750 ℃进行浇注的铸造组织(图1(a))中可见粗大板状和块状的初生硅,且初生硅的分布非常不均匀,经金相分析软件统计其平均直径约为155 μm;随着熔体过热处理的温度升高,初生硅的尺寸和形态都发生了明显改变。合金组织中大部分的初生硅在熔体过热处理温度达到850 ℃时,发生了一定的细化,板状的初生硅基本消失,初生硅的形态主要以块状为主,且其大小发生了明显的细化,经金相分析软件统计其平均直径约为76 μm(图1(b));在熔体过热处理温度达到950 ℃时,合金组织中初生硅的大小进一步的细化,平均直径约为50 μm(图1(c));当熔体过热温度提升至1 050 ℃时,发现有少量初生硅发生了球化作用,不规则的多边形颗粒不断变小,平均直径约为43 μm(图1(d))。熔体过热处理之后合金熔体中硅原子团簇发生了改变,温度越高硅原子的排布越均匀,初生硅的颗粒尺寸也就越小。在微观上金属以及合金的熔体构造都存在着一定的不均匀性,熔体是由游动的有序原子集团和各种组元原子组成的呈紊乱分布的无序带所组成的。当熔体过热的温度越高,无序带会越大,有序原子集团尺寸就会越小,熔体结构也就越细小均匀,并最终凝固成细小的初生硅组织[13]。从熔体过热温度提升幅度看,熔体过热至850 ℃较之常规浇注温度虽然只提升了100 ℃,但初生硅的细化非常明显,其平均直径降低了51%。而随着过热温度的进一步提升,初生硅的细化趋于平缓,这主要是因为过高的温度虽然会提升熔体的不均匀性,但也会减少熔体中可充当核心的原子集团。另外过高的温度使熔体的氧化程度增加,不利于合金的性能,因此过热温度以1 050 ℃为宜。

2.2 熔体过热时间对Al-18%Si合金组织的影响

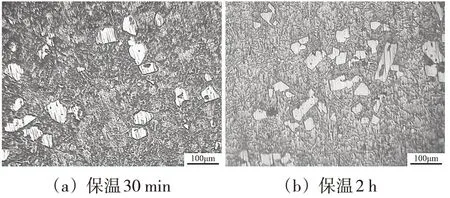

为了研究熔体过热时间对Al-18%Si 合金组织的影响,将合金升温至1050 ℃分别保温30 min、1 h和2 h后再浇注,其合金组织如图2所示。熔体升温至1 050 ℃后保温30 min,其初生硅颗粒与保温1 h 的试样(图1(d))大小接近,经统计其平均直径约为49 μm(图2(a))。但从初生硅分布的均匀程度上看,其分布仍有一定的团聚现象,这说明熔体过热需要一定的时间来使得游离状态的硅原子团簇进行充分的分散,否则其凝固组织中会出现初生硅相团聚。而在熔体1 050 ℃过热处理保温2 h 后,初生硅的形貌和尺寸明显发生了变化。由于时间的延长而促进了初生硅的熔断和分离,部分初生硅产生一定的尖锐端部,但其初生硅的细化并不明显,其平均直径约为41 μm(图2(b))。因此可见,熔体过热需要一定的时间进行初生硅的细化并使其分布均匀,但过长的保温时间并不会引起初生硅的进一步细化。

图2 1 050 ℃下不同保温时间的Al-18%Si合金组织

3 结论

(1)熔体过热技术能有效细化Al-18%Si合金的初生硅相,过热温度越高越有利于获得细小且均匀分布的初生硅。经1 050 ℃过热1 h的熔体凝固的合金中初生硅相呈细小块状均匀分布,其平均直径由原来的155 μm降至43 μm。

(2)熔体过热需要一定的保温时间进行初生硅的细化和均匀分布,但延长的保温时间并未引起初生硅的进一步细化。