基于组态王和PLC控制的桥式起重机安全监视系统

孙 子 阿 伍, 郎 伟 涛

(中电建成都建筑工业化有限责任公司,四川 成都 610400)

1 概 述

桥式起重机多用于对工矿、钢铁、化工企业以及铁路交通、港口码头等,为负荷以高重量为主的物料在特定空间范围内的物料周转。桥式起重机是现代工业生产和起重运输中实现生产过程机械化、自动化的重要工具和设备。“桥式起重机的桥架沿铺设在两侧高架上的轨道纵向运行,起重小车沿铺设在桥架上的轨道横向运行,构成一矩形的工作范围。”[1]

笔者以用于中电建成都建筑工业化产业基地PC车间内物流周转的桥式起重机为例进行了分析与介绍,该基地占地面积28 000 m2,共计投入13台桥式起重机,分为5跨,每跨宽20 m,长200 m。每台桥机的载重为10 t,该车间桥式起重机的使用主要靠人工控制,待其行进到指定地点、随后进行物料的移位操作。由于桥式起重机的使用需要较大的空间范围,故其位置较高,设备巡视时不免存在高空作业;同时,在一个车间内存在多达十数台桥机,操作人员很难判定每台设备当前的运行状态,包括设备位置与维护时间,而且当设备发生故障时无法将信息第一时间报告给设备维修人员,存在较大的安全隐患。

为改善桥式起重机在参与生产过程中的不可视性,提高生产过程的资源信息整合,提升设备运行和管理的安全性,急需使用桥式起重机的远程监视系统对其进行整体改进。

2 监视系统的设计原理

笔者依托中电建成都建筑工业化有限责任公司PC构件厂进行介绍。该厂以生产预制构件为主,包括叠合板、墙体、楼梯等,每日生产量为400 m2,物料的输入与产品的运出主要依靠桥式起重机进行处理。

如图1所示,起重机运动主要依靠大车移行装置、小车移行装置、吊钩控制。“大车移行机构由大车电动机、传动轴、减速器、车轮及制动器等部件构成,控制桥式起重机在滑触线范围内纵向移动。小车移行机构由小车电动机、制动器、联轴节、减速器及车轮等部件构成。小车电动机经减速器驱动小车主动轮,拖动小车沿车间横向宽度方向移动。提升机构由提升电动机、减速器、卷筒、制动器等部件组成。提升电动机经联轴器、制动轮与减速器连接,减速器的输出轴与缠绕钢丝绳的卷筒相连接,钢丝绳的另一端装吊钩,当卷筒转动时,吊钩即随钢丝绳在卷筒上的缠绕或放开而上升或下降。”[2]根据桥式起重机生产厂家提供的使用说明书得知:大车运行速度分为两种,低速运行时为1 m/s,高速运行时为2 m/s,小车运行速度恒定为0.6 m/s,吊钩运行长度不在该系统监视范围内,故仅记录吊钩运行的开断状态。其运行轨迹的计算公式为:当前位置X0+低速运行速度V0×低速接通时间t0+高速运行速度V1×高速接通时间t1。其中,判定t0<2 s时为加速过程,其余均为低速运行状态。不同的设备应考虑不同的速度模型。

图1 桥式起重机外形图

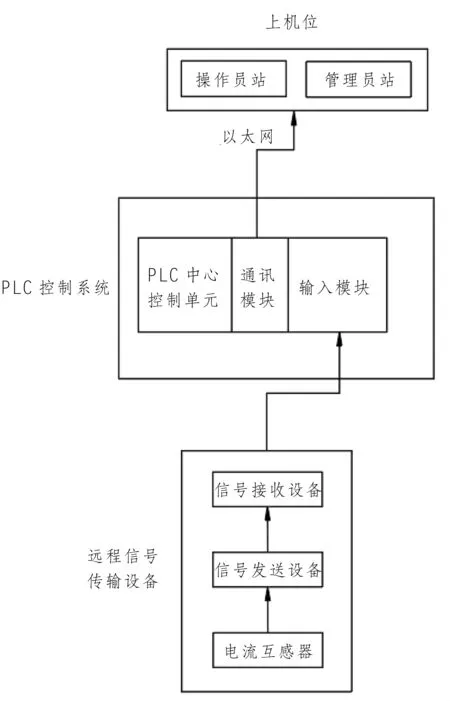

整个控制系统由PLC系统、组态王系统、远程通讯模块、传感器协同控制,将整个生产车间内部的桥式起重机运行轨迹集中显示于上位机上,上位机可通过ERP系统投影至远程移动设备,其结构见图2。

3 控制系统的硬件组成

桥式起重机均匀分布于车间内的各个部位。为实现以集成化图像显示桥机运行轨迹的效果,需要集中对每个桥式起重机移行机构的运行状态进行收集并远程传输。因此,在各个移行机构的制动器上加装了电流互感器,当电动机接通时,电流互感器即有电流信号,表示移行电机正在动作。

使用远程通讯模块采集移行机构运行状态的开断。远程通讯模块为IO开关量信号采集传输模块,分为信号发送模块和信号接收模块,依靠无线远距离无线电进行通讯,将远程信号发送模块与制动器的电流互感器相连接。当桥式起重机进入运行状态、远程信号发送模块感受到电信号并将该电信号转化为数字信号通过无线电传输的方式发送给远程信号接收模块。同时,远程信号接收模块集中安装于PLC输入模块上,远程信号接收模块转化接收到的数字信号并以低压电信号开断的形式传输给PLC输入模块。

图2 控制系统结构图

同时,为避免长时间桥机瞬时启动或多次点动产生的位移误差积累,每台桥式起重机上均安装有接近传感器,在每条轨道的1/3和2/3处布置有接近传感器的触发点,当桥式起重机运行至触发点位置时,接近传感器触发并向PLC传递数字信号,触发系统的置位程序,使桥机在图像上置位到轨道的传感器触发点处。

对于桥式起重机运行状态与远程操作端的数据交互,远程通讯模块除了采用LORA(即无线电)通讯模块以外,还可以使用无线wifi,4G网络通讯、PLC多中心通讯等。从通讯模式的比较得知使用PLC多中心通讯可极大地提高数据稳定性和准确度,但做不到无线通讯并将极大幅度地提高设计的经济成本;无线wifi通讯模块的每一对模块都需要建立不同的wifi网段,防止地址冲突,在数量大的场地建设繁琐。4G网络通讯均以sim卡为基础,建设成本高。综上所述,考虑到经济性、安全性、便捷性,此处的设计采用LORA通讯模块,以无线电传输作为远程信号传输的基础。

4 控制系统的软件组成

4.1 上位机设计

上位机采用国产组态王6.55组态软件为操作软件,“组态软件,又称组态监控软件,SCADA(supeivisory Control and Data Acquisition,数据采集与监视控制)软件,它是数据采集与过程控制的专用软件。”[3]组态王6.55软件使用C语言编辑实现运行时间保存、检修报警、时间置位等功能。通过PROFINET通讯协议和以太网工业交换机与下位机西门子SIEMENS S7-300 PLC连接进行数据通信。通过人际交互方式实现对设备状态的监控、生产数据的采集、故障诊断的报警和报表统计的打印等功能。

上位机共设计了三个界面,分别为主界面、总运行画面和历史数据报表。各界面均具有日期、界面切换的基本功能,

(1)主界面为进入系统的初始界面,除了退出按钮以外,切换进其他界面按钮均会先进行操作人员登录。系统分为工程师和管理员两种权限。工程师可以对整个组态王系统的源程序进行修改,包括图像组态、功能设计,主要用于程序升级时使用,而管理员仅可以对报警处理、历史数据查询等部分应用进行操作。

(2)总运行画面为该系统的主要观察界面(图3)。

图3 总运行画面

13台桥式起重机均匀分布于整个界面上, 13台桥式起重机根据轨道共分为五跨。每台桥式起重机均有对应的编号,编号下侧的横纵坐标表示当前大车、小车距所处轨道的距离,单位为m。

由于不记录吊钩的运行位置,故只显示吊钩的运行状态。当图像上的小车移行机构变为绿色时表示吊钩正在运行,红色时表示吊钩未运行。

同时,该界面还具有记录桥式起重机运行时间的功能。所设计的表格记录的是每台桥式起重机各个移行机构的运行时间,通过PLC记录的各机构的电流互感器开断时间进行计算。右边三个按钮分别为大车检查、小车检查、吊钩检查,上位机软件设定:当任何一台桥式起重机中的移行机构的运行时间超过100 h(如任意一台桥式起重机的大车移行机构超过100 h),则大车检查按钮变为红色,用以提示操作员对对应设备进行检修。检修完毕,操作员按下大车检查的复位按钮,表格中超过100 h的桥式起重机所对应的大车移行时间会置0,同时,大车检查按钮会恢复绿色。

(3)历史数据报表为所有桥式起重机从设备记录开始一直运行的时间,如图4所示,均以h为单位,数据使用PLC进行存储。

图4 历史数据报表

除两个切换按钮之外,还有一个保存按钮,可以将总运行时间以xls表格的形式存储于指定文件夹内,用于比较不同时间段的桥机使用频率。

同时,由于组态王6.55的运行环境为Windows 7 Ultimate SP1 X64,且支持多种控件及组件:如ActiveX控件、Windows控件、内部组件等。以任意PC设备为主机,可以通过互联网交换机进行画面的远程端投视,以方便操作人员实时了解当前的运作动态。

4.2 下位机设计

下位机使用西门子STEP7 V5.5 SP4编程软件对PLC进行编程。“西门子STEP7是用于SIMATIC S7-300/400站创建可编程逻辑控制程序的标准软件,可使用梯形图逻辑、功能块图和语句表进行编程操作。”[4]

下位机的PLC主要由主机架UR(0)和远程通讯模块组成,主机架安装的模块有PS 307 2A(电源模块)、CPU 314(CPU模块)、CP343-1(通讯模块,实现PLC与上位机的通讯连接)、DI32×DC24V(数字量输入模块5个)、ZKD-1212SO(远程通讯模块,为无线电远程I/O通信模块,发送端安装在桥机上远程输出信号,接收端连接数字量输入模块上使PLC远程接受信号)。

采用PLC采集从各个桥机移行机构电流互感器得到的开断信号,内部程序编辑以大车、小车运行时间与速度相乘,将计算结果储存于指定的数据块,上位机组态王通过读取该数据块的信息显示画面中桥机各个机构的位置,每秒更新画面。

对于桥式起重机,当前的使用模式多为低速运行在小范围内移动,当大车低速运行时间超过2 s时判定为高速移动,在实际应用中,考虑到加速度的偏差以4 s运行路程作为参考,最终运行距离为6.3 m,偏差为5%,故在每条运行轨道上安装两个接近传感器用作定位点,当桥机运行到该位置时进行置位操作,将位置定位到传感器的位置,可根据偏差度和关键位置使用选择投入定位数量。

5 安全监视系统取得的应用效果

长久以来,生产过程中事故的发生多由工作人员违规操作和设备带病运转引起,若要减少意外事故的发生,需要建立更加安全的设备操作环境,提高工厂智能化程度,以机器取代人工从事环境恶劣的生产工作,方可达到保障安全生产的目的。

通过该桥式起重机安全监视系统的投入使用,可以使操作人员实时掌握每台桥机的运行状态,减少人员巡查的强度,弥补了桥式起重机在生产过程中出现故障时无法及时报警、只能在操作过程中发现故障的问题,保障了桥式起重机的安全运行;同时,该监视系统集中记录了每台桥机的运行时间,可以针对每台桥机的实际使用时间进行维护保养,而非在长时间使用后集中维护,进而保障了设备的维护保养率,减少了设备维护所需投入的人力资源。比如:将按照每月对所有桥机进行维护改成对达到保养需求的桥机进行维护,减少了工作量;该系统集成了厂区内桥式起重机的运行过程并将其显示于远程端,可以通过ERP将整个运行界面远程映射至设备管理层,进而实现了生产流程可视化,提高了生产安全性。

处于一般场合的起重运输环境并未实现完全的自动化操作,对设备和工作环境的安全都存在一定的隐患。为此,通过使用组态和PLC控制系统的连接,将其运行状态直观表示,可以提高生产环境的数据性与可视性。同时,可以以该系统为基础,通过对人为给予的信息实现自主收集、分析、判断,通过可视化技术进行推理和预测,使系统的每个部分都可以自行调节为最佳结构,亦可进一步进行设备的智能化设计。

6 结 语

“工业自动化、数据化、一体化是将来所有以生产制造为主的企业要面临的进步趋势。”[5]笔者通过对桥式起重机的监视方法作出一种参考,使其集成显示,在此功能上仍有许多的进步空间。该系统不仅可以用于桥式起重机,而且对任意在特定范围内进行移动操作的设备均可实现,可为未来的智能化工厂的信息集成效果提供借鉴。