地下洞室群施工排烟竖井辅助通风的设计

武 艳 红

(中国水利水电第七工程局有限公司,四川 成都 610213)

1 概 述

河北丰宁抽水蓄能电站建成后将成为目前世界上装机容量最大的抽水蓄能电站。电站位于河北省承德市丰宁满族自治县境内,为一等大(1)型工程。电站建成后,在京津唐电网系统中承担调峰、调频、调相和事故备用任务。电站总装机容量为3 600 MW,分两期开发,一、二期工程的装机容量分别为1 800 MW。

该电站一期地下厂房洞室群包括输水系统、地下厂房及交通洞、通风洞、运输洞、排水廊道、施工支洞等附属洞室。厂房主机间、安装场、主副厂房呈“一”字形布置,洞室总长度为239.65 m。工程Ⅰ、Ⅱ期厂房共用一套排风系统,排风竖井位于Ⅰ、Ⅱ期地下厂房之间,距主变洞下游边墙净距为28.5 m,自主变室下游边墙经4条排风支洞→排风下平洞→排风竖井→排风上平洞→室外。施工期地下洞室的通风散烟具有以下特性:

(1)地下厂房系统洞室群埋深大,掘进距离长,洞室穿梭方式复杂。

(2)通风洞和下部交通洞是通往一期工程各洞室的主要施工通道及地下洞室群开挖初期的主要通风散烟通道。

(3)工程尾水系统、主副厂房及主变洞通风出口少,自然排风系统相对偏僻,整个系统仅布置了一条排风竖井,且其位置偏离洞室群,路径较长且路线曲折,投用时间较晚,将导致厂房片区施工期通风散烟效果明显变差,施工降效显著。

2 厂房地下洞室群施工通风散烟的分期特点

通常,大型水电站地下洞室群开挖施工过程中的通风散烟布置往往遵循分期实施[1]的原则,具体可分为通风一期、通风二期、通风三期,各期特点如下:

通风一期:该时期地下洞室群处于开挖初期,多个施工工作面相对独立,尚未形成完整的排风散烟通道。

通风二期:该时期地下洞室群专用通风洞已基本贯通,永久排风竖井等相继完工,可充分利用永久排风系统结合机械通风加大通风量,大幅改善地下洞室群的施工作业环境。

通风三期:该时期整个地下洞室群的开挖工作基本完成,引水系统、厂房系统、主变系统、尾水系统已联通,与外界联通的洞室和永久排风系统已完全具备通风功能,后续施工主要以自然通风为主[2]。

由上述可见,一期通风系统布置在整个地下洞室开挖中尤为关键,此时地下洞室群通风效果差,通风散烟困难,是影响职业健康安全,制约施工进度的重要阶段,致使一期通风系统优化设计的重要性突显,实施过程中往往借助一些辅助通风手段达到改善施工环境的目的。

3 一期通风系统布置的设计思路

丰宁抽水蓄能电站地下厂房洞室群具有掘进距离长、体量庞大等特点,而在掘进爆破过程中排出炮烟需要风量大、排出的烟雾粉尘在隧洞中扩散蔓延的范围大、时间长。随着厂房系统洞室开挖施工的陆续展开,通风散烟问题已日益突出。一期通风系统仅利用通风洞口的压入式风机进行通风显然不能完全满足职业健康需求。为了进一步改善地下厂房洞室群各施工作业面的施工环境及通风散烟效果,项目部在通风一期设计中,采用压抽结合的混合方式排风。除了在通风洞、交通洞等主要施工通道设置压入式轴流风机常年向洞内压风及充分利用设计排风排烟通道外,在通风洞尾部增设了排烟竖井并安装了轴流抽风机进行辅助通风,爆破后及时利用排烟竖井的烟囱效应及轴流抽风机及时向洞外抽风排烟。

4 排烟竖井及抽风机设计

4.1 竖井设计及施工控制要点

4.1.1 竖井设计

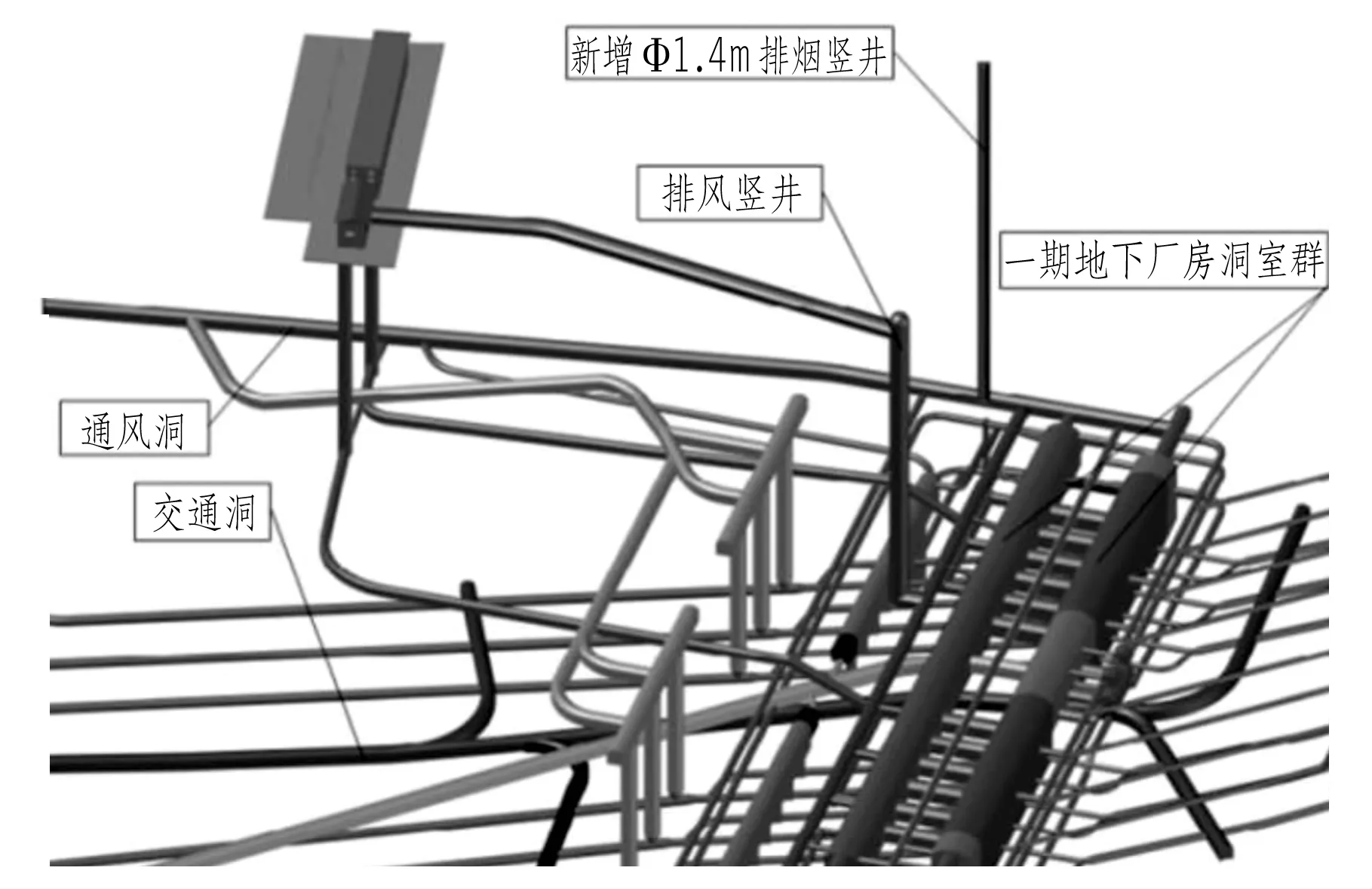

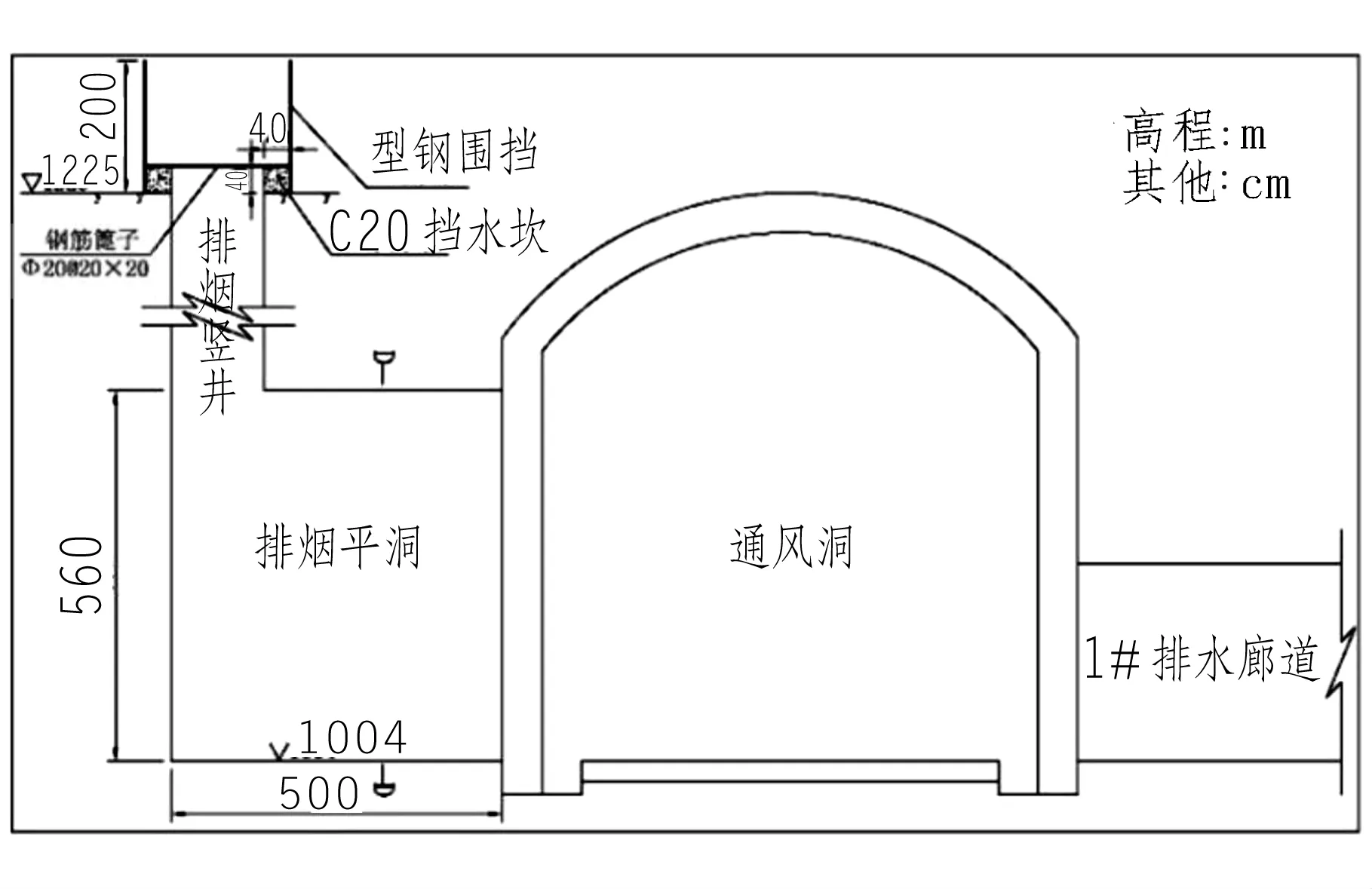

根据地下洞室群的布局,经实地踏勘洞室群顶部对应的山势并综合考虑地质情况与设计洞室之间的相互关系等因素,在通风洞尾部0+974位置布设了一条直径为1.4 m的排烟竖井(通天井),顶部出露高程为1 225 m以形成烟囱效应。竖井高215.4 m,排烟竖井采用LM-300型反井钻机施工直径为1.4 m的导井一次成型,在排烟竖井下部开挖5 m×5.5 m的排烟平洞连通通风洞,上部井口设置钢结构防护。为提高排烟效果,经风量计算选型后在竖井井口安装一套FD(B)-№14.2型隧道轴流抽风机(2×160 kW)。排烟竖井的设计情况见图1,2。

图1 新增排烟竖井位置图

图2 新增排烟竖井布置图

4.1.2 竖井施工的控制要点

竖井施工的控制是能否满足排烟效果的前提。在竖井施工过程中,主要从反井钻机偏斜率、导孔施工、导井反扩三个方面进行重点控制。

(1)反井钻机偏斜率控制。为了使排烟竖井具备良好的烟囱效应,对反井钻机施工的偏斜率进行控制是关键。为此,采取了以下措施:①进行精确的测量控制,发现偏斜较大时反复扫孔以纠正偏斜度。②施工设备:选用经检修完好的反井钻机和泥浆泵并保证其性能良好。③钻机安装定位:钻机安装牢固,定位准确,混凝土浇筑密实。④合理布置钻具:选用螺旋、直条等多种镶齿稳定钻杆和硬岩导孔钻头并根据地质条件合理布置。⑤正确选择钻进参数:钻进参数主要是根据地质条件和不同的钻进位置选择不同的钻压、转数并确定相应的钻进速度,根据实际钻进过程进行相应的调整。⑥精心操作:挑选有多年实践经验的操作人员按照施工组织设计和反井钻机操作规程进行操作,及时发现和处理钻进中出现的问题和事故。

(2)导孔施工。导孔的开孔位置要正对竖井中心,可采用开孔扶正器和开孔钻杆配合定位。在直径为250 mm的导孔施工过程中,若遇地质缺陷如空洞、裂缝等漏水现象而不翻水时,应及时起钻采用泥浆护壁或灌注砂浆、混凝土,待其具有一定强度后再行钻孔,以避免卡钻。

反井钻机的钻杆分为开孔钻杆、普通钻杆和稳定钻杆。开孔钻杆与导孔钻头相接,使用扶正器约束,稳定钻杆比普通钻杆外周多了均匀分布的钢肋板,其作用为承受径向负荷,防止钻杆随深度增加旋转产生过大的弯曲和过大的摆幅以保证钻孔的垂直度,同时保护钻杆与孔壁的接触磨损。因此,稳定钻杆的布置合理与否将影响到钻孔的偏斜率。

稳定钻杆的加设方法为:钻进2 m时必须加设1根,钻进8~10 m时再加设1根,然后每钻进20 m加设1根。钻杆加设时一般采用副泵提供较小的动力运行,钻杆丝扣之间的力度须适中(过紧容易损伤丝扣,过松钻杆容易脱落)。为便于拆卸钻杆,可在钻杆套接前于丝扣处加设少量10号铅丝。先导孔开始施工时,一般采用副泵提供较小、均匀的动力,以免孔口周壁因振动过大开裂而难以成型。

(3)导井反扩。①扩孔开孔:扩孔开始施工时,一般围岩破坏严重,钻头周圈难以均匀受力,因此,一般采用副泵提供较小、均匀的动力。当直径为1.4 m的扩孔钻头接好后,慢速上提钻具,直到滚刀开始接触岩石,然后停止上提,用最低转速(5~9 rpm)旋转并慢慢给进,将进尺控制在10 cm/h,以保证钻头滚刀不受过大的冲击而破坏,防止钻头偏心受力过大而扭断钻杆。给进到一定程度后停下,待刀齿把凸出的岩石破碎掉再继续给进。②开始扩孔时:施工人员通过排烟平洞对导井底部进行观察,将了解到的情况及时通知操作人员,待钻头全部均匀接触岩石后才能正常扩孔钻进。扩孔过程中,当岩石硬度较大时可适当增加钻压,反之,可以减少钻压。扩孔时要及时出渣,防止堵孔。扩孔过程也是拆钻杆的过程,拆下的钻杆须进行必要的清理,上油带好保护帽。钻进施工中供水量一定要稳定,以使刀具能够得到水冷却,供水量要求不小于7.8 m3/h。扩孔施工时,钻杆的拆卸要特别注意钻杆卡瓦的正确摆放及自身的完好程度,以免出现卡瓦突然断裂造成扩孔钻头、钻杆的脱落。③完孔:当钻头距基础2.5 m时,一定要降低钻压慢速钻进,并认真观察基础周围是否有异常现象,如果有异常一定要及时采取措施进行处理。慢慢地扩孔,直至钻头露出地面。

4.2 风机选型

为使安装在排烟竖井的抽风机最大限度地发挥作用,需从总需风量、通风阻力、等积孔、风机风量、风机静压五方面进行风机选型[3]计算。

(1)总需风量计算。利用通风洞口通过轴流风机向各个掘进巷道进行供风的总压风量为2 385 m3/min,即采掘工程需风量Q,考虑到漏风、调风不均匀等因素,其总需风量Qm为:

Qm=Q×k

式中Qm为总需风量,m3/min;Q为需风量,m3/min;k为漏风和调风不均匀系数,取1.15。

则Qm为2 742.75 m3/min或45.72 m3/s。

(2)通风阻力计算。

式中hf为隧道摩擦阻力,Pa;L为隧道长度,m;U为隧道净断面周长,m;S为隧道净断面积,m2;α为摩擦阻力系数,Ns2/m4。

根据资料并结合上式可知:通风洞通风摩擦阻力hf1为2.06 Pa,排风竖井通风摩擦阻力hf2为3 934.37 Pa,则通风摩擦总阻力hf为3 936.43 Pa,乘以局部阻力系数后可得通风总阻力hR:

hR= 1.05hf总

式中hR为通风总阻力,Pa;hf总为通风摩擦总阻力,Pa。

按《煤炭工业矿井设计规范》GB50215-2015规定并结合现场实际围岩和施工条件,考虑局部阻力系数取1.05后可得hR为4 133.25 Pa。

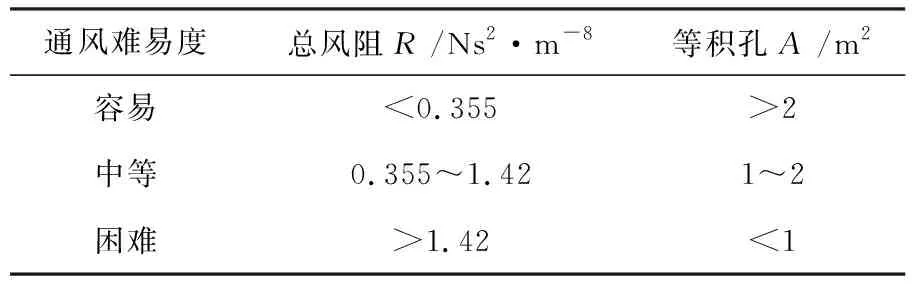

(3)等积孔。由以上数据可得等积孔为0.8 m2<1 m2,属于通风困难型。

表1 通风难易程度分级表

(4)风机风量计算。由于外部漏风,故风机风量Qf大于隧道内的需风量Qm。

Qf=k漏×Qm

式中Qf为风机风量,m3/s;Qm为需风量,m3/s;k漏为外部漏风系数,取1.05。

则风机风量计算为48 m3/s,即2 879.89 m3/min或172 793.25 m3/h。

(5)风机静压计算。鉴于轴流式通风机具有的独特优点,本设计采用轴流风机。

hsd=hR±hn

式中hsd为风机静压,Pa;hR为通风总阻力,Pa;hn为自然风压,Pa。

由于自身通风阻力较大且深度较浅,自然风压相对而言较小,对风机整体性能影响较小,故可忽略不计,即风机静压hsd为4 133.25 Pa。

风机工况点数据为:风量为172 793.25 m3/h;风机静压为4 133.25 Pa。

依据计算结果选用FD(B)-4-N14.2/2×160 kW型轴流风机,相关参数见表2。

表2 FD(B)-№14.2风机参数表

4.3 风机安装

排烟竖井井口区域为覆盖层,风机重量约为7 t,为保证风机安装及运行期不因地面沉降而导致出现安全问题,对风机安装区域浇筑20 cm 厚、C20混凝土进行地面找平。同时,根据风机安装要求浇筑14.4 m×3 m×0.5 m(长×宽×高)、标号为C25F250混凝土基础。基础浇筑前,根据风机轨道尺寸预埋轨道地脚螺栓并采用C25钢筋加固。最后根据安装技术要求进行风机安装,通风机布置情况见图3、4。

图3 通风机布置横剖图

图4 通风机布置纵剖图

4.4 防护设计

(1)边坡防护。排烟竖井出露部位后侧边坡为土质边坡且距离竖井较近。为保证后期井口风机运行安全[4],对风机运行区域采用混凝土挡墙+钢结构的方式进行边坡防护。混凝土挡墙顶宽0.5 m,底宽1.5 m,高2 m,采用C25F250混凝土浇筑,混凝土内部预埋I20a@1.5 m,L=4.5 m工字钢,挡墙浇筑完成后,靠边坡侧采用20 mm厚钢板与工字钢焊接全封闭防护。

(2)下井口防护。排烟竖井下井口通过排烟平洞与通风洞边墙连通。为避免井内掉块伤及通风洞过往车辆及行人,对排烟平洞洞口进行了防护。为保证通风效果,根据现场实际情况,采用钢筋防护网进行下部排烟平洞洞口防护,钢筋网采用Φ32与Φ22钢筋、间排距为15 cm焊接而成。

(3)风机防护。风机安装后出风口朝上。因冬季井内排出的热空气遇外界强冷空气易在井内出风口部位冷凝结冰堵塞出风口、继而导致设备出现故障,在风机出风口部位布设保温棚。保温棚采用DN100钢管立柱,4 cm×8 cm方钢骨架,5 cm厚彩钢板屋顶及墙壁,并需满足文明施工要求。

5 效果分析

目前,丰宁抽水蓄能电站一期地下洞室群已开挖完成。实践证明:开挖施工前期,特别是厂房永久排风系统形成之前,新增排烟竖井及轴流抽风机与通风洞口配置的压入式轴流风机配合运行形成了有效的通风、排烟、抽风循环通道,加速了洞内空气循环,使洞室内污染的空气按预定的通道排出洞外,新鲜空气不断补充进入,有效消除了污浊空气在洞室群内滞留和相互串通的现象,极大地改善了地下洞室群的施工环境,在一定程度上保障了作业人员的职业健康安全。

6 结 语

鉴于该电站地下厂房洞室群呈平面、立体交错布置,点多面广,受其结构布局及施工进度编排限制,无法进行洞室内通讯系统全覆盖,导致信息沟通渠道受限,难以及时有效的合理配置现场资源。后续施工中,还可根据轴流风机、抽风机运行情况对比分析其与洞内空气质量之间的相互关系,建立数字模型,以主变洞、尾水隧洞工作面通风系统自动开闭、中控室三维动态演示集成为研究方向,实现地下洞室空气质量检测与通风系统智能化[5]。

抽水蓄能电站地下厂房洞室群的结构特点及施工过程的复杂性决定了地下厂房洞室群通风问题的特殊性。对设置排烟竖井、配以轴流抽风机等创造辅助通风排烟条件的方法进行深入研究,有利于促进地下洞室群施工通风关键技术的发展。