木质素-苯酚-甲醛树脂胶黏剂的性能与合成机理

吴志刚,陈思成,梁坚坤,李利芬,雷 洪,董霁莹

木质素-苯酚-甲醛树脂胶黏剂的性能与合成机理

吴志刚1,2,陈思成2,梁坚坤3,李利芬2,雷 洪1※,董霁莹1

(1. 西南林业大学,云南省木材胶黏剂及胶合制品重点实验室,昆明 650224;2. 贵州大学林学院,贵阳 550025;3. 凯里学院,凯里 556011)

为了降低酚醛树脂的制备成本,该研究分别以30%、40%和50%碱木质素部分替代苯酚合成木质素-苯酚-甲醛(Lignin-Phenol-Formaldehyde, LPF)树脂胶黏剂,主要研究了其替代比对LPF树脂胶合性能、固化性能和热稳定的影响,同时探讨了LPF合成机理。结果表明:1)LPF树脂具有透明度低、固体含量大、游离甲醛较低、黏度大导致活性期短和施胶困难的特点。2)LPF制备的胶合板胶合强度随碱木质素增加呈先增加后减小的趋势,但均高于PF(Phenol-Formaldehyde)树脂,碱木质素取代苯酚量最大可达50%以上。3)DSC分析表明LPF树脂固化温度高,且随碱木质素添加量增加而升高。4)碱木质素加量过高或过低都会影响LPF的热稳定性,为40%时的热稳定性高于PF树脂。5)碱性条件下,无论是以苯酚、木质素酚环还是木质素侧链为反应起点合成LPF,羟甲基苯酚经E1cb反应机理形成亚甲基共轭结构,是合成LPF的关键。该研究工作的开展可为LPF合成工艺改进和实际应用提供进一步的科学指导。

木质素;树脂;机理;碱木质素;苯酚取代率;酚醛树脂;合成机理

0 引 言

脲醛树脂、酚醛树脂和三聚氰胺甲醛树脂是目前木材工业中应用最为广泛的胶黏剂,使用量占人造板行业总用胶量的60%~70%甚至更高[1-5]。酚醛树脂胶黏剂因具有胶接强度高、耐久耐候、耐水性好和抗老化等优点而广泛应用于室外用人造板的生产,是仅次于脲醛树脂的第二大的木材胶黏剂。但其在生产人造板的过程中存在固化温度高且时间长、易透胶等问题,导致能源消耗大、生产周期过长。原料苯酚毒性大且来自于不可再生的石化资源,近几年来价格快速上涨,给室外人造板生产企业带来了很大压力[6-11]。此外,酚醛树脂胶黏剂合成及后续人造板使用时有毒气体释放,也进一步限制了其应用,所以寻找苯酚的替代品成为关注的热点。

生物质基共缩聚技术越来越引起人们的重视,在保证树脂性能的前提下明显增加了可再生原料的使用。尤以大豆蛋白[12-15]、单宁[16-17]、淀粉[18-19]与三聚氰胺、甲醛共缩聚树脂的研究最多,且有部分产品已开始工业化生产。单宁为多酚结构,与苯酚在结构上较为相似,具有取代部分苯酚制备木材胶黏剂的条件。利用单宁的高反应活性特点,使之代替苯酚-间苯二酚-甲醛树脂或间苯二酚-甲醛树脂中的部分间苯二酚的研究较多[20-24]。

木质素是地球上唯一能从可再生资源中获得的天然芳香族有机原料,具有无毒、价廉、易被生物分解的特性[25-27],由愈创木基型、紫丁香基型、对羟苯基型3种结构单元构成,水解后其分子上会含有甲氧基、酚羟基、醇羟基、不饱和双键、磺酸盐基和醚键等官能团,为部分替代苯酚制备酚醛胶黏剂提供了基础。尽管木质素的反应活性比单宁低得多,但作为一种多酚类化合物,同样具有取代部分苯酚制备木材胶黏剂的条件和潜力。迄今为止,关于木质素改性酚醛树脂的研究报道较多,主要集中在木质素-环氧树脂[28-30]、木质素-聚氨酯[31-32]、木质素-丙烯酰胺[33-34]等研究。而作为制浆造纸废弃物的碱木质素价格低廉,利用其制备酚醛胶黏剂极具经济价值[35-36]。本研究以碱木质素替代酚醛来合成木质素-苯酚-甲醛树脂胶黏剂(Lignin-Phenol-Formaldehyde,LPF),主要研究了不同替代比对LPF树脂胶合性能、固化性能和热稳定的影响。

1 材料与方法

1.1 试验材料

碱木质素,棕色粉末(50%水溶液的pH值为10.5),南京都莱生物有限公司。甲醛(质量分数37%),分析纯,国药集团化学试剂有限公司;其他化学试剂如NaOH、苯酚等均为分析纯,国药集团。杨木单板(.,含水率8%~10%),单板幅面400 mm×400 mm,厚度1.5 mm,江苏沭阳。

1.2 木质素-苯酚-甲醛树脂的制备

摩尔比(甲醛):(苯酚)=1.3:1的酚醛树脂制备,作为对照试验:向配有机械搅拌棒、温度计和冷凝管的圆底三口烧瓶中加入苯酚,启动搅拌器,加入1.6 g NaOH和第1份甲醛,缓慢升温至90 ℃,保温60 min后降温至45 ℃;加入第2份甲醛并搅拌均匀,待温度不再上升或者上升较慢时,升温至90 ℃,待达到要求终点后,迅速降温,冷却出料,所制备的酚醛树脂记为PF。

木质素-苯酚-甲醛(Lignin-Phenol-Formaldehyde, LPF)树脂的制备:向配有机械搅拌棒、温度计和冷凝管的圆底三口烧瓶中加入苯酚,启动搅拌器,加入1.6 g NaOH和第1份甲醛,缓慢升温至90 ℃,保温60 min后降温至45 ℃;加入一定量的碱木质素并加入第2份甲醛并搅拌均匀,待温度不再上升或者上升较慢时,升温至90 ℃,待达到要求终点后,迅速降温,冷却出料。改变碱木质素的加量,30%、40%和50%碱木质素取代苯酚制备的树脂分别标记为L1-PF、L2-PF和L3-PF。

树脂的固含量、黏度、pH值,游离甲醛含量参照标准GB/T 14074-2017进行测定。

1.3 胶合板的制备及胶合性能测试

自制3层杨木胶合板,幅面为400 mm×400 mm,LPF树脂胶黏剂的双面施胶量为230 g/m2。胶合板热压工艺为:时间4 min,温度180 ℃,压力1.5 MPa;其耐沸水胶合强度,参照国标GB/T 17657-2013中I类胶合板的测试方法进行测试。

1.4 红外光谱测试

将树脂PF、L1-PF、L2-PF和L3-PF冷冻干燥24 h后,均匀涂抹在KBr试片上,放入干燥器中去除水分,再进行红外光谱(Fourier Transform Infraredspectroscopy, FT-IR)的测试。采用傅立叶变换红外光谱仪Varian 1000(美国瓦里安)进行测定,扫描范围400 ~ 4 000 cm-1,分辨率1 cm-1,扫描次数32。

1.5 核磁共振分析

参照文献进行核磁共振(C Nuclear Magnetic Resonance,13C-NMR)碳谱(13C-NMR)定量分析[37];分别取300L的PF、L1-PF、L2-PF和L3-PF树脂与100L的氘代二甲亚砜(DMSO-d6)直接混合均匀后进行核磁共振碳谱测试。采用Brucker AVANCE Ⅲ 600 高分辨超导核磁共振仪(瑞士Brucker 公司),脉冲序列zgig,内标为DMSO-d6,累加次数500~800次,测量谱宽39 062.5 Hz。

1.6 差示扫描量热测试

分别将PF、L1-PF、L2-PF和L3-PF树脂冷冻干燥24 h后,再进行测试。采用DSC 204 F1型差示扫描量(DifferentialScanningCalorimetry,DSC)热仪(德国耐驰公司),测试条件:N2保护,测试温度范围40~200 ℃,升温速率10 ℃/min,NETZSCH Proteus分析软件。

1.7 热重测试

将PF、L1-PF、L2-PF和L3-PF树脂在120 ℃固化2 h,固产物磨成粉,再进行测试。采用TG 209 F3型热重(Thermogravimetry, TG)分析仪(德国耐驰公司),测试条件:N2保护,测试温度范围30~800 ℃,升温速率10 ℃/min。

2 结果与分析

2.1 木质素-苯酚-甲醛树脂基本性能

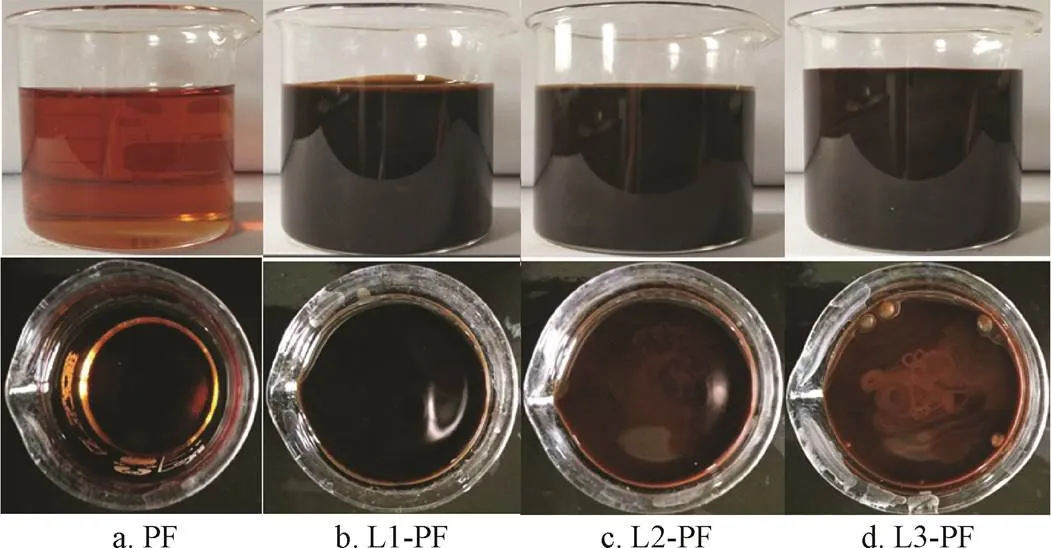

图1为木质素-苯酚-甲醛树脂的外观形态,表1为木质素-苯酚-甲醛树脂基本性能。由表1可知,未改性的酚醛树脂黏度为250 mPa·s,加入30%、40%和50%木质素改性的酚醛树脂黏度分别为800、2 500和4 500 mPa·s。从图1以可以看出,随着木质素添加量的增加,树脂的黏度显著提高。木质素加量30%改性的酚醛树脂均匀性较好,加量40%的酚醛树脂体系开始出现丝状不溶物,加量50%的树脂丝状不溶物则较为明显。出现这种现象的原因有:1)木质素中可能含有一定量不参与树脂合成反应的杂质,如淀粉、多糖等,遇水后会提高树脂体系的黏度;2)木质素分子量相对较大,与上述杂质之间存在静电力和氢键缔合导致树脂体系黏度较大;3)木质素分子上的苯环具有憎水性,水对木质素分子亲和较慢,使得木质素改性的酚醛树脂的黏度较大。此外,木质素的引入还能够明显提高酚醛树脂的固体含量,尤其是降低酚醛树脂中的游离甲醛,说明木质素可起到甲醛捕捉剂的作用,这恰好实现了利用农林废弃物替换苯酚制备环保型木材胶黏剂的初衷。

注:PF为酚醛树脂,L1-PF、L2-PF和L3-PF分别为30%、40%和50%碱木质素部分替代苯酚合成的木质素-苯酚-甲醛树脂, 下同。

表1 木质素-苯酚-甲醛树脂基本性质

2.2 木质素-苯酚-甲醛树脂胶合板性能

根据酚醛树脂经典合成理论,甲醛与苯酚的摩尔比对树脂的交联度和缩聚度影响较大,摩尔比较低时反应产物为邻羟甲基苯酚和对羟甲基苯酚,并以后者含量较多,最终缩聚产物线性结构居多;摩尔比较高时,反应产物为二羟甲基苯酚甚至三羟甲基苯酚,后者随着摩尔比的增加而增加[38],但摩尔比过高又会存在游离甲醛含量偏高的问题。因此,本研究固定(甲醛):(苯酚)=1.3:1时,以木质素部分取代苯酚制备LPF。

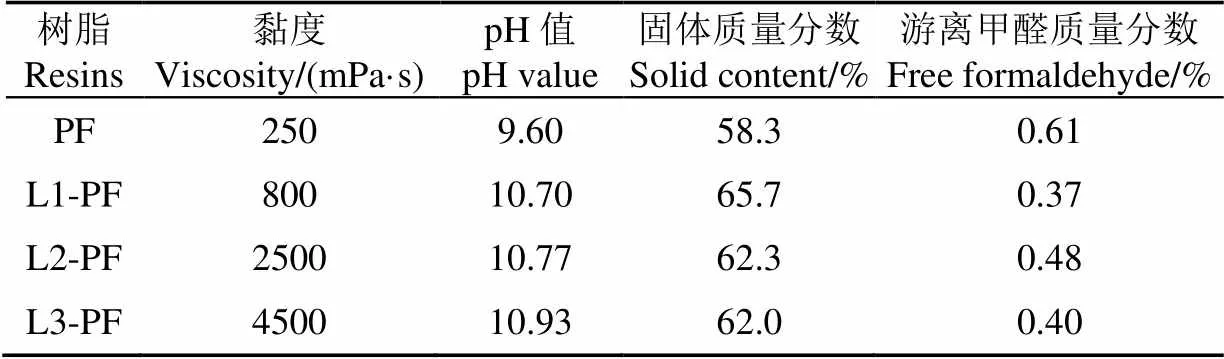

LPF树脂胶合性能测试结果如图2所示。由图2可知,未替代的酚醛树脂干强度和沸水强度分别为0.87和0.96 MPa,30%木质素替代的分别为1.45和1.37 MPa,40%替代的分别是1.32和1.38 MPa,50%替代的则分别是1.29和0.95 MPa。随着木质素替代率的增加,LPF树脂的干强度和耐沸水强度都呈先增加后减小的趋势。取代率在30% 和40%为树脂的胶合性能增强的阶段,取代率30%时,干强度和耐沸水强度最大,增幅分别为67%和43%。取代率50%的树脂胶合性能开始下降,但耐沸水强度依然超过未替代的酚醛树脂,故木质素的取代率可以在50%以上。

图2 木素-苯酚-甲醛树脂胶合性能

LPF树脂胶合板胶合性能并不随着木质素的替代率增加而提高,这是因为:1)以木质素替代酚醛树脂,木质素与甲醛反应生成羟甲基木质素,随后羟甲基木质素之间、羟甲基木质素与羟甲基苯酚之间发生缩聚反应。在甲醛不是非常充足的条件下,木质素羟甲基化反应和苯酚羟甲基化反应存在竞争关系,反而影响树脂体系交联度,进而影响LPF树脂的胶合性能。2)木质素具有三维网状结构,大量的活性基团包裹在分子内部,芳环上的取代基空间位阻较大,化学反应活性较低,与酚醛树脂不能发生有效反应,从而阻碍了苯酚与甲醛的正常聚合。3)树脂在胶合的过程中,必须对被胶合的木材表面有一定的润湿、扩散能力,使胶液形成薄而均匀的胶层,同时能够在木材内部形成足够的胶钉,为达到良好胶合而创造必要的条件。胶黏剂的润湿性与其黏度密切相关。LPF黏度大,导致内聚力增大,润湿性反而减弱。此外,黏度大还将影响LPF树脂的施胶操作性能。

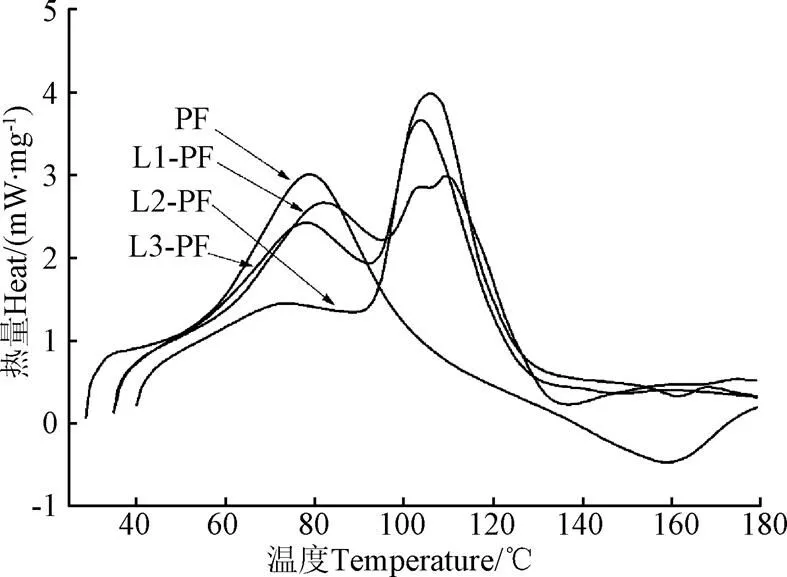

2.3 木质素-苯酚-甲醛树脂固化性能

图3是木质素-酚醛树脂固化性能测试结果。由图3可知,未替代的酚醛树脂仅有一个单一的固化峰,在109 ℃左右。L1-PF、L2-PF和L3-PF三者的固化曲线与PF不同,主要分为两段固化,第一段107 ℃左右,主要是由酚醛树脂中少量的游离水、酚、醛的挥发以及羟甲基苯酚之间的缩聚;第二段130 ℃左右,主要发生的是羟甲基苯酚与羟甲基木质素之间的缩聚反应。与PF相比,LPF的整个放热峰向高温方向移动,且木质素加入量越高,放热值温度越高。

结合前面研究结果可知,虽然LPF树脂在胶合性能和耐水性能上优于未替代苯酚的PF树脂,但仍存在热压温度较高、黏度较大、活性期短和施胶困难等不足。

图3 木素-苯酚-甲醛树脂DSC测试结果

2.4 木质素-苯酚-甲醛树脂耐热性能

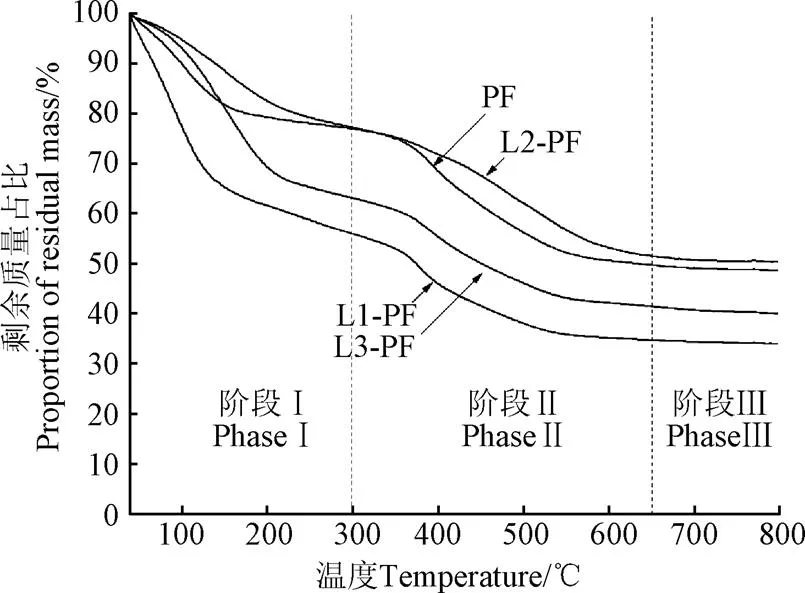

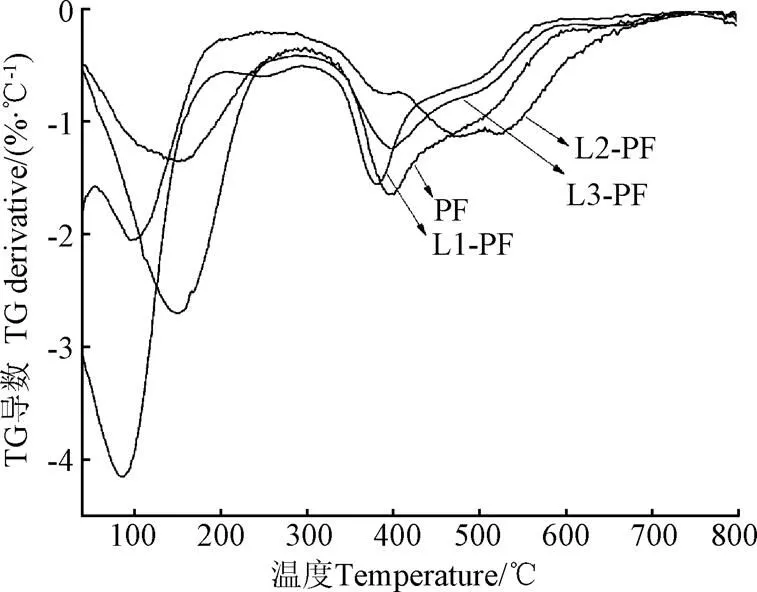

图4、图5和表2为木质素-苯酚-甲醛树脂固化产物的TG/DTG曲线及相应参数;可知,PF和L-PF树脂固化产物的TG/DTG曲线趋势基本一致,大致分为3个阶段。

第一阶段:35~300 ℃,未替代前的酚醛树脂质量损失率为22.86%,L1-PF、L2-PF和L3-PF质量损失率分别为44.13%、23.11%和36.98%。木质素改性的酚醛树脂质量损失率均高于未替代前的酚醛树脂,质量损失率最高的为30%木质素改性的酚醛树脂。这一阶段主要是体系产生蒸汽和气体及一些未参与反应的小分子基团的挥发,体系中的木质素在100 ℃左右开始分解,导致木质素替代改性酚醛树脂的质量损失率较高。

第二阶段:300~650 ℃,未替代前的酚醛树脂质量损失率为27.48%,L1-PF、L2-PF和L3-PF质量损失率分别为21.21%、25.43%和21.64%。木质素替代改性的酚醛树脂的质量损失率均低于未替代前的酚醛树脂。在这个热解阶段中,酚醛树脂的骨架结构被破坏,含氧官能团在这一阶段会受热降解形成非晶碳,生成H2O、CH4、CO、CO2等挥发性气体[39]。未改性前的酚醛树脂失重较高,这是因为体系中的木质素主要在第一阶段分解,故木质素改性的酚醛树脂在第二阶段的质量损失率较小。

第三阶段:650~800 ℃,未替代前的酚醛树脂质量损失率为1.07%,L1-PF、L2-PF和L3-PF质量损失率分别为0.77%、1.16%和1.49%。这个阶段可分解的物质基本分解结束,TG曲线都趋于平缓,失重过程较为缓慢。这个过程含碳物质继续裂解、重排,向石墨化方向转变,质量损失率在3个阶段中最小。

PF、L1-PF、L2-PF和L3-PF最终树脂的残重分别为48.59%、33.89%、50.30%和39.89%。L2-PF残重最高,显现出较大的热稳定性。仅40%木质素替代改性的酚醛树脂残重高于未替代的酚醛树脂,表明适量的木质素引入,木质素与苯酚甲醛缩聚反应后形成的交联网状结构更为致密,稳定性更高。同时也表明,木质素加入到酚醛树脂体系,体系中的反应存在竞争性,木质素过多或过少都会影响木质素在体系中的缩聚和交联。

图4 木质素-苯酚-甲醛树脂热重曲线

图5 木质素-苯酚-甲醛树脂微商热重曲线

表2 木质素-苯酚-甲醛树脂TG测试结果

2.5 木质素-苯酚-甲醛树脂合成机理讨论

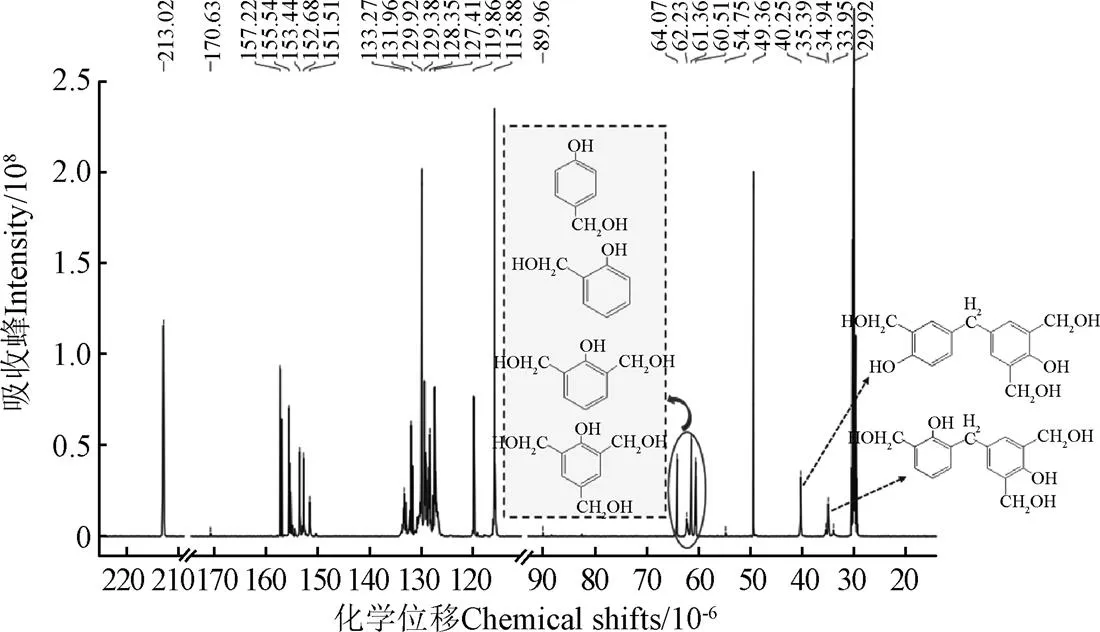

为解析LPF树脂合成机理,对木质素、酚醛树脂及木质素-苯酚-甲醛树脂的结构分析尤为必要。酚醛树脂的13C-NMR测试结果如图6所示。

图6 酚醛树脂的核磁共振碳谱图

由图6可知,酚醛树脂中未反应的甲醛存在形式有多种,其中主要是以83×10-6的甲二醇形式存在,87×10-6~95×10-6区域内也观测到有微弱吸收峰,说明还有一些是以聚合形式或半缩醛形式存在。由于H(OCH2)nOCH2O-在反应过程中分解会释放甲醇阻碍反应的进行,并且甲醛中常会添加少量CH3OH作为阻聚剂,其吸收峰出现在图中50×10-6左右。苯酚的羟甲基主要有o-H2OH、p-H2OH、o-H2-p、o-(H2O)nH、p-(H2O)nH(≥2),以83×10-6处甲二醇为基准峰,对所有吸收峰进行积分。然后对所有亚甲基碳积分面积求和(5×10-5甲醇以及55×10-6甲氧醚除外),计算各类型化学键积分值与总亚甲基碳积分值的比值为各类型亚甲基碳质量分数[3,38-39]。34×10-6左右o-H2-p的质量分数为17.8%、40×10-6左右p-H2-p的质量分数为13.9%、60~65×10-6区间的Φ-H2OH、Φ-(H2OH)2、Φ-(H2OH)3的质量分数为55.8%,由此说明酚醛树脂存在一定程度的缩聚且含有大量的羟甲基。

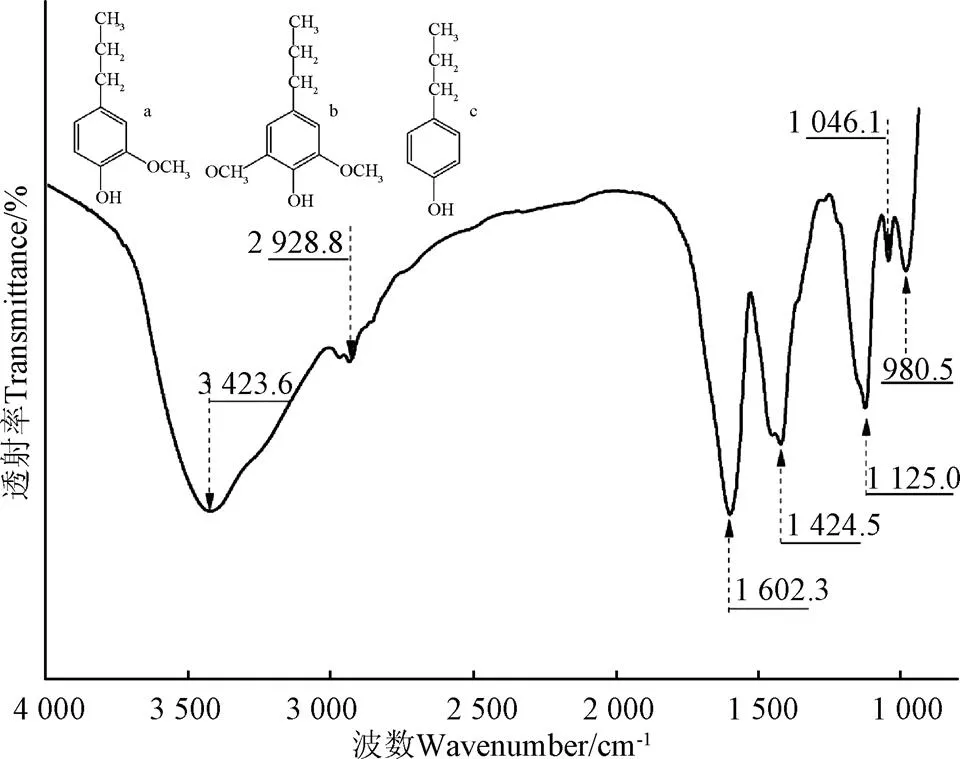

图7为木质素的红外光谱图。波数23.6 cm-1吸收峰为O-H伸缩振动,2 928.8 cm-1吸收峰是木质素侧链上的-CH3和-CH2中C-H的伸缩振动,1 602.3 cm-1是苯环的骨架振动峰,也是木质素的特征谱带;1 424.5 cm-1是CH3上的C-H不对称弯曲振动,表明木质素存在甲氧基;1 125.0 cm-1是醚键的C-O伸缩振动,此峰强度较大,表明木质素基本单元分子间以醚键链接居多,同时也表明碱木质素中存在相当数量的醚键。1 046.1和980.5 cm-1的吸收峰是芳香族C-H的变形振动和平面外弯曲振动。木质素是属于多酚类化合物,苯丙烷是木质素主体结构,由愈疮木基丙烷(a)、紫丁香基丙烷(b)和对羟苯基丙烷(c)3种结构单元构成。木质素苯环结构上有未被取代的活泼氢,苯环上有酚羟基、侧链上有醇羟基等活性官能团。由此说明,木质素与酚醛树脂结构较为相似,其特有的对羟苯基双邻位、愈创木基单邻位空位点具有极强的化学活性,能与苯酚、甲醛进一步发生取代或缩合反应,具有取代部分苯酚制作酚醛树脂的条件和潜力。

注:图中a为愈疮木基丙烷,b为紫丁香基丙烷,c对羟苯基丙烷,分别对应图中峰。

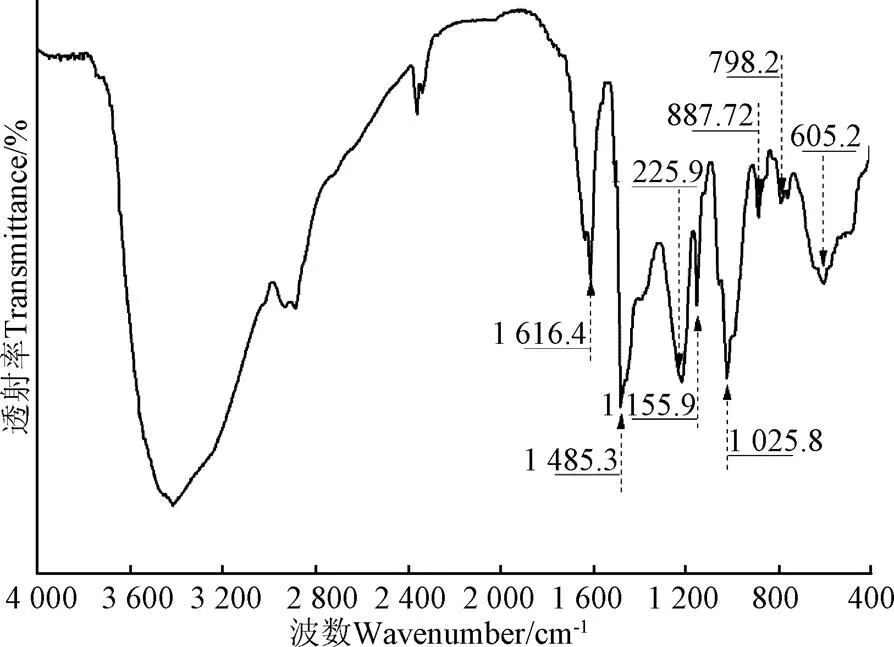

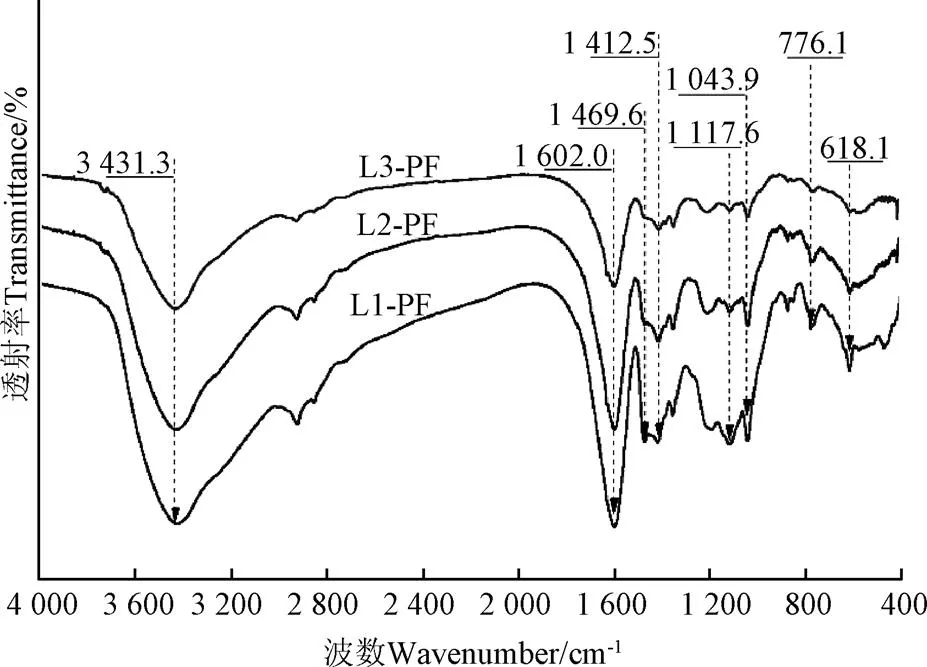

PF和LPF的红外光谱曲线如图8和图9所示。LPF具有与PF相似的FT-IR 特征,如1 600 cm-1处左右尖峰是苯环C=C双键的伸缩振动吸收峰和3 430 cm-1处左右的游离羟基的特征峰等。LPF与PF图谱也有许多不同之处,如1 616.4 cm-1处苯环骨架C=C双键的伸缩振动吸收峰减弱,而1 485.3 cm-1甲氧基C-H的弯曲振动吸收峰增强,说明木质素的引入使LPF具有不同的苯环取代结构,同时也表明木质素参与了LPF的合成反应。

图8 酚醛树脂的红外光谱图

图9 木质素-苯酚-甲醛树脂的红外光谱图

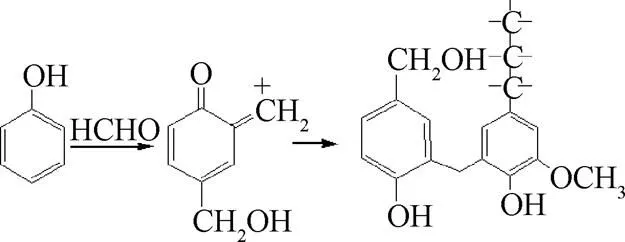

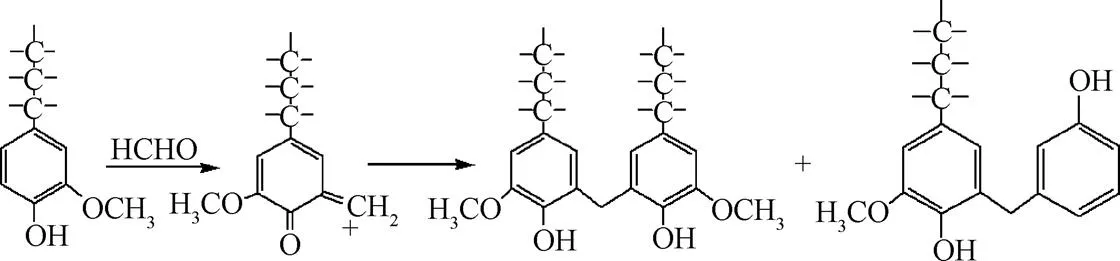

以木质素替代改性酚醛树脂,主要是利用了木质素中存在的类似酚环的结构。木质素3种结构单元中的紫丁香基丙烷结构中酚羟基邻位有2个甲氧基,导致其环上没有反应位点,几乎不参与LPF的合成反应。愈疮木基丙烷结构中酚羟基存在未反应的邻位,对羟苯基丙烷结构酚环结构与苯酚一致,主要是这2个结构参与LPF的合成反应。以木质素愈疮木基丙烷结构为例,阐述愈疮木基丙烷结构参与LPF合成反应的机理,如式(1)~式(4)所示。

式(1)显示的是以苯酚为起始结构合成LPF的过程。苯酚与甲醛发生羟甲基化反应形成羟甲基苯酚,再与愈疮木基丙烷共缩聚。

式(2)显示的是以愈疮木基丙烷为起点参与合成LPF的过程。首先,愈疮木基丙烷与甲醛发生羟甲基化反应,甲醛来源于酚醛树脂中游离甲醛或酚醛树脂脱掉的甲醛。该反应体系处于碱性环境中,羟甲基化过程机理类似于苯酚羟甲基化。羟甲基化的愈疮木基丙烷可以与未参与反应的愈疮木基丙烷酚羟基邻位发生缩聚反应。羟甲基化的愈疮木基丙烷也可以与苯酚酚羟基邻位或对位发生共缩聚反应。木质素属于大分子聚合物,分子的空间位阻较大,反应活性较低。在这个反应过程中,愈疮木基丙烷与甲醛的羟甲基化反应虽不能提高木质素活性位点数,但是反应产生的羟甲基可继续参与苯酚、甲醛、羟甲基酚反应,较大程度地提高了木质素自身反应活性。式(1)和式(2)的核心在于羟甲基酚结构经E1cb反应路径形成亚甲基共轭结构,此活性结构作为反应中间体再参与进一步的缩合反应。

式(3)是基于愈疮木基丙烷结构中可能存在类似丙酮的结构,并以此为起点参与合成LPF的过程。在碱催化下,羟甲基易于接入羰基位置,形成羟甲基愈疮木基丙烷。这种类型的羟甲基愈疮木基丙烷可与羟甲基苯酚的中间体亚甲基共轭结构发生缩聚反应形成醚键结构,其反应机理依然是E1cb反应机理。

式(4)是基于愈疮木基丙烷结构中可能存在碳碳双键结构,并以此为起点参与合成LPF的过程。这种双键与甲醛容易发生马氏加成反应,羟甲基易接入碳位,形成羟甲基愈疮木基丙烷。同理,羟甲基苯酚E1cb反应路径形成亚甲基共轭的中间体与羟甲基愈疮木基丙烷发生缩聚反应形成醚键结构。

由此可见,碱性条件下,羟甲基苯酚结构经E1cb反应机理形成亚甲基共轭结构是木质素能够参与合成LPF的关键。

3 结 论

论文分别以30%、40%和50%碱木质素部分取代苯酚制备木质素-苯酚-甲醛(LPF)树脂胶黏剂,主要研究了其替代比对LPF树脂胶合性能、固化性能和热稳定的影响,同时探讨了LPF合成机理。得出如下结论:

1)LPF树脂具有透明度低、固体含量大、游离甲醛较低、黏度大导致活性期短和施胶困难的特点。

2)随木质素添加量的增加,LPF树脂的胶合强度呈先增加后减小的趋势,但均高于未替代改性的酚醛树脂树脂。木质素替代率30%和40%时的胶合强度较高,替代率50%时胶合强度开始减小,替代率最大可达50%。

3)未替代改性的PF树脂仅有1个固化峰,LPF树脂有2个固化放热峰,后者的固化峰值温度均高于前者,且LPF树脂固化温度随木质素添加量增加而升高。

4)LPF合成过程中存在木质素羟甲基化和苯酚羟甲基化2个竞争反应,木质素加量过高或过低都会影响LPF树脂体系的交联网状结构,最终影响LPF的热稳定性,木质素替代率为40%时的热稳定性相对较高。

5)碱性条件下,无论是以苯酚、木质素酚环还是木质素侧链为反应起点合成LPF树脂,羟甲基苯酚经E1cb反应形成亚甲基共轭结构是3种不同反应历程的共同点,是合成LPF的关键。

[1] Deng S D, Pizzi A, Du, G B, et al. Synthesis, structure characterization and application of melamine–glyoxal adhesive resins[J]. European Journal of Wood and Wood Products, 2017, 76(1): 283-296.

[2] Prestifilippo M, Pizzi A, Norback H, et al. Low addition of melamine salts for improved UF adhesives water resistance[J]. Holz Als Roh- Und Werkstoff, 1996, 54(6): 393-398.

[3] Wu Z G, Lei H, Du G B,et al. Urea-formaldehyde resin prepared with concentrated formaldehyde [J]. Journal of Adhesion Science and Technology,2016, 30(24): 2655-2666.

[4] Lei H, Frazier C E. Curing behavior of melamine-urea- formaldehyde (MUF) resin adhesive[J]. International Journal of Adhesion and Adhesives, 2015, 62: 40-44.

[5] 徐强,孙倩倩,赵新坤,等. 工业碱木质素羟甲基化改性研究[J]. 林业工程学报,2017,2(3):90-96.

Xu Qiang, Sun Qianqian, Zhao Xinkun, et al. Study on hydroxymethylation of industrial lignin[J]. Journal of Forestry Engineering, 2017, 2(3): 90-96. (in Chinese with English abstract)

[6] Wang J, Zhang Y F. Chemical structure and curing characteristics of phenol formaldehyde resins catalyzed with calcium oxide[J]. Polymer-Plastics Technology and Engineering, 2012, 51(12): 1213-1217.

[7] Pizzi A, Orovan E, Cameron F A. The development of weather- and boil-proof phenol-resorcinol-furfural cold-setting adhesives[J]. Holz Als Roh- Und Werkstoff, 1984, 42(12): 467-472.

[8] Myers G E, Christiansen A W, Geimer R L, et al. Phenol-formaldehyde resin curing and bonding in steam-injection pressing. I. Resin synthesis, characterization, and cure behavior[J]. Journal of Applied Polymer Science, 1991, 43(2): 237-250.

[9] Wang J, Laborie M P G, Wolcott M P. Correlation of mechanical and chemical cure development for phenol-formaldehyde resin bonded wood joints[J]. Thermochimica Acta, 2011, 513(1/2): 20-25.

[10] Shams M I, Yano H, Endou K. Compressive deformation of wood impregnated with low molecular weight phenol formaldehyde (PF) resin III: Effects of sodium chlorite treatment[J]. Journal of Wood Science, 2005, 51(3): 234-238.

[11] Grinins J, Biziks V, Irbe I, et al. Water Related Properties of Birch Wood Modified with Phenol-Formaldehyde (PF) Resins[J]. Key Engineering Materials, 2019, 800: 246-250.

[12] Qu P, Huang H, Wu G, et al. The effect of hydrolyzed soy protein isolate on the structure and biodegradability of urea–formaldehyde adhesives[J]. Journal of Adhesion Science and Technology, 2015, 29(6): 502-517.

[13] Qu P, Huang H, Wu G, et al. Hydrolyzed soy protein isolates modified urea-formaldehyde resins as adhesives and its biodegradability[J]. Journal of Adhesion Science and Technology, 2015, 29(21): 2381-2398.

[14] Gao Q, Shi S Q, Zhang S F, et al. Soybean meal-based adhesive enhanced by MUF resin[J]. Journal of Applied Polymer Science, 2012, 125(5): 3676-3681.

[15] Wu Z G, Xi X D, Yu L P, et al. An eco-friendly urea-formaldehyde resin: Preparation, structure and properties[J]. Wood Research, 2018, 63(1): 45-56.

[16] Pizzi A. The chemistry and development of tannin/urea- formaldehyde condensates for exterior wood adhesives[J]. Journal of Applied Polymer Science, 1979, 23(9): 2777-2792.

[17] Moubarik A, Pizzi A, Allal A, et al. Cornstarch-mimosa tannin-urea formaldehyde resins as adhesives in the particleboard production[J]. Starch- Stärke, 2010, 62(3/4): 131-138.

[18] Luo J, Zhang J, Gao Q, et al. Toughening and enhancing melamine-urea-formaldehyde resin properties via in situ polymerization of dialdehyde starch and microphase separation[J]. Polymers, 2019, 11(7): 1167.

[19] Baishya P, Maji T K. Studies on Effects of Different Cross-Linkers on the Properties of Starch-Based Wood Composites[J]. ACS Sustainable Chemistry & Engineering, 2014, 2(7): 1760-1768.

[20] Hoong Y B, Paridah M T, Loh Y F, et al. A new source of natural adhesive: Acacia mangium bark extracts co-polymerized with phenol-formaldehyde (PF) for bonding Mempisang (spp.) veneers[J]. International Journal of Adhesion and Adhesives, 2011, 31(3): 164-167.

[21] Gornik D, Hemingway R W, Tišler V. Tannin-based cold-setting adhesives for face lamination of wood[J]. Holz Als Roh- Und Werkstoff, 2000, 58(1/2): 23-30.

[22] Pizzi A, Pasch H, Celzard A, et al. Oligomer distribution at the gel point of tannin-resorcinol-formaldehyde cold-set wood adhesives[J]. Journal of Adhesion Science and Technology, 2012, 26(1/2/3): 79-88.

[23] Sauget A, Zhou X J, Pizzi A. Tannin-resorcinol- formaldehyde resin and flax fiber biocomposites[J]. Journal of Renewable Materials, 2014, 2(3): 173-181.

[24] Lee W J, Lan W C. Properties of resorcinol-tannin- formaldehyde copolymer resins prepared from the bark extracts of Taiwan acacia and China fir[J]. Bioresource Technology, 2006, 97: 257-264.

[25] 杨增玲,杜书荣,梅佳琪,等. FTIR显微成像表征碱处理后玉米秸秆木质素含量及分布[J]. 农业工程学报,2019,35(8):280-286.

Yang Zengling, Du Shurong, Mei Jiaqi, et al. Lignin content and distribution in alkali pretreated corn straw based on Fourier transform infrared microspectroscopic imaging[J]. Transactions of the Chinese Society of Agricultural Engineering, 2019, 35(8): 280-286. (in Chinese with English abstract)

[26] 苏玲,方桂珍. 甲醛交联工业碱木质素-聚乙烯醇薄膜的力学性能[J]. 农业工程学报,2014,30(23):281-288.

Su Ling, Fang Guizhen. Tensile properties of alkaline lignin-poly vinyl alcohol film with formaldehyde crosslinker[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(23): 281-288. (in Chinese with English abstract)

[27] 刘慰,司传领,杜海顺,等. 纳米纤维素基水凝胶的制备及其在生物医学领域的应用进展[J]. 林业工程学报,2019,4(5):11-19.

Liu Wei, Si Chuanling, Du Haishun, et al. Advance in preparation of nanocellulose-based hydrogels and their biomedical applications[J]. Journal of Forestry Engineering, 2019, 4(5): 11-19. (in Chinese with English abstract)

[28] Li R J, Gutierrez J, Chung Y L, et al. A lignin-epoxy resin derived from biomass as an alternative to formaldehyde-based wood adhesives[J]. Green Chemistry, 2018, 20(7): 1459-1466.

[29] Sun G, Sun H, Liu Y, et al. Comparative study on the curing kinetics and mechanism of a lignin-based-epoxy/anhydride resin system[J]. Polymer, 2007, 48(1): 330-337.

[30] Ferdosian F, Yuan Z, Anderson M, et al. Synthesis of lignin-based epoxy resins: optimization of reaction parameters using response surface methodology[J]. RSC Advance 2014, 4(60): 31745-31753.

[31] Nacas A M, Ito N M, Sousa R R D, et al. Effects of NCO:OH ratio on the mechanical properties and chemical structure of Kraft lignin–based polyurethane adhesive[J]. The Journal of Adhesion, 2016, 93(1/2), 18-29.

[32] Li J, Wang B, Chen K, et al. The use of lignin as cross-linker for polyurethane foam for potential application in adsorbing materials[J]. BioResources, 2017, 12(4): 8653-8671.

[33] Hasan A, Fatehi P. Stability of kaolin dispersion in the presence of lignin-acrylamide polymer[J]. Applied Clay Science, 2018, 158: 72-82.

[34] Rong H, Gao B, Zhao Y, et al. Advanced lignin-acrylamide water treatment agent by pulp and paper industrial sludge: Synthesis, properties and application[J]. Journal of Environmental Sciences, 2013, 25(12): 2367-2377.

[35] 邸明伟,王森,姚子巍. 木质素基非甲醛木材胶黏剂的研究进展[J]. 林业工程学报,2017,2(1):8-14.

Di Mingwei, Wang Sen, Yao Ziwei. Research progress in the lignin-based formaldehyde-free wood adhesives[J]. Journal of Forestry Engineering, 2017, 2(1): 8-14. (in Chinese with English abstract)

[36] 黄曹兴,何娟,梁辰,等. 木质素的高附加值应用研究进展[J]. 林业工程学报,2019,4(1):17-26.

Huang Caoxing, He Juan, Liang Chen, et al. Progress in applications of high value-added lignin materials[J]. Journal of Forestry Engineering, 2019, 4(1): 17-26. (in Chinese with English abstract)

[37] Liang J K, Wu Z G, Xi X D, et al. Investigation of the reaction between a soy-based protein model compound and formaldehyde[J]. Wood Science and Technology, 2019, 53(5): 1061-1077.

[38] Cao M, Li T H, Liang J K, et al. A13C-NMR study on the 1,3-dimethylolurea-phenol co-condensation reaction: A model for amino-phenolic co-condensed resin synthesis[J]. Polymers, 2016, 8(11): 391.

[39] 杨昇,王钧,李改云,等. 尿素改性木质素基酚醛树脂的性能[J]. 林业工程学报,2018,3(5):28-33.

Yang Sheng, Wang Jun, Li Gaiyun, et al. Performances of lignin-phenol-formaldehyde resin modified by urea[J]. Journal of Forestry Engineering, 2018, 3(5): 28-33. (in Chinese with English abstract)

Properties and synthesis mechanism of lignin-phenol-formaldehyde resin

Wu Zhigang1,2, Chen Sicheng2, Liang Jiankun3, Li Lifen2, Lei Hong1※, Dong Jiying1

(1.,650224; 2.550025; 3.,556011)

Phenol Formaldehyde (PF) resin is the earliest industrial synthetic polymer material, which has a history of more than 100 years. PF resin adhesive are widely used in the production of outdoor wood-based panels due to their advantages such as high bonding strength, weathering resistance, good water resistance, aging resistance, and so on, and it is the second largest wood adhesive after urea-formaldehyde resin. PF has some defects, such as high production cost, dark color, hard and brittle after curing, easy cracking, low initial viscosity, high toxicity, and so on, which lead to low production efficiency and high energy consumption of wood-based panels, thus limiting its wider application. Therefore, the study of alternatives for phenol has become the focus. Lignin is similar to phenol in chemical structures, and it has the condition and potential to replace part of phenol to prepare phenol formaldehyde resin. It can reduce the cost of the preparation of PF, and increase the biomass content of PF to improve its the biodegradability, and also realize the effective utilization of lignin resources. In order to reduce the cost of phenol formaldehyde resin, 30%, 40% and 50% alkali lignin was substituted for phenol to prepare Lignin-Phenol-Formaldehyde (LPF). Effects of substitution ratios on bonding performance, curing properties and thermal stability of LPF were studied, and the synthesis mechanism of LPF was also discussed in this paper. The results indicated that: 1) Compared with phenol formaldehyde resin, LPF had low transparency, high solid content, low free formaldehyde, high viscosity and bad operation. 2) With the increase of lignin addition, the bonding strength of LPF increased and then decreased, but all generally higher than that of phenol formaldehyde resin. The ratios of lignin substitution for phenol could be up to 50%. 3) LPF resin required a higher curing temperature, and the more the lignin addition, the higher the hot-pressing temperature. 4) The lignin addition could affect the thermal stability of LPF resin, and it’s thermal stability was higher than that of phenol formaldehyde resin when lignin addition was only 40%. 5) At alkaline conditions, whether phenol, lignin phenol ring or lignin side chains were used as the starting reaction points for the synthesis of LPF, forming methylene conjugate structures by reaction mechanism based on hydroxymethyl phenol was the key. In conclusion, the research has a great significance to provide further scientific guidance for the improvement of LPF synthesis process and its practical application.

lignin; resin; mechanism; alkali lignin; lignin substitution ratios for phenol; PF resin; synthesismechanism

吴志刚,陈思成,梁坚坤,等. 木质素-苯酚-甲醛树脂胶黏剂的性能与合成机理[J]. 农业工程学报,2020,36(21):308-315. doi:10.11975/j.issn.1002-6819.2020.21.037 http://www.tcsae.org

Wu Zhigang, Chen Sicheng, Liang Jiankun, et al. Properties and synthesismechanism of lignin-phenol-formaldehyde resin[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(21): 308-315. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2020.21.037 http://www.tcsae.org

2020-06-06

2020-10-15

国家自然科学基金项目(31800481和31870546);贵州省科技计划项目(黔科合平台人才[2018]5781号);贵州省科技攻关项目([2020]1Y125和黔科合支撑[2019]2308);贵州省教育厅项目(黔教合KY字[2017]114号)

吴志刚,博士,副教授,从事森林资源综合利用的研究。Email:wzhigang9@163.com

雷洪,教授,博士生导师,从事木材胶黏剂与木质复合材料的研究。Email:lfxgirl@163.com

10.11975/j.issn.1002-6819.2020.21.037

TQ432.7; TS653

A

1002-6819(2020)-21-0308-08