铝合金管全位置焊接的操作要领及焊接技巧

杨入稳

(四川信息职业技术学院,四川 广元628017)

铝合金为银白色轻金属,它导电、 导热性能较好,质量轻、加工塑性好,并且它具有良好的低温性能,它在工业上被广泛使用,其使用量逐年增加现仅此于钢,由此可见铝合金在国民经济当中的重要性。本文通过对铝合金焊接性能的分析研究、 铝合金管每一层的焊接方法介绍及其注意要点,使焊工操作者快速掌握铝合金管的焊接方法及其操作技巧,成功规避焊接过程中容易出现的各种焊接缺陷问题。

1 铝合金材料焊接性能分析

焊接加工主要是对材料的加工,焊接操作之前充分了解该材料的物理化学性能对焊接质量的影响,可以提前规避焊接过程中可能产生的缺陷。

(1)铝合金导热率是钢材的四倍,所以需要有热量集中、功率较大的电源来保证焊接过程的持续进行;

(2)铝合金的熔点比较低、冷却速度是钢材的四倍,焊接操作停止后焊缝熔池冷却速度非常快,这就导致熔池中的有害气体来不及溢出而容易在焊缝中形成气孔缺陷;

(3)由于铝合金的物理特性比较特殊,焊后焊件比较容易变形,如果工艺设置不合理就很容易产生裂纹;

(4)铝合金焊接时,如果气体保护效果不好,高温时很容易在熔池表面形成一层氧化膜,焊后可能形成夹渣缺陷或在熔池冷却时阻碍熔池中的气体溢出而形成气孔缺陷;

(5)铝合金熔池具有很强的吸氢能力,尤其是当焊接场地温度低于15 ℃、湿度大于85%时,在进行管全位置焊接时,仰焊位置的根部就很容易产生气孔[2]。

2 焊前准备

2.1 焊材准备

(1)本文选用Φ89 mm × 3 的普通铝合金管为例进行焊接工艺分析;

(2)电源要求能自动引弧、焊接过程中电弧燃烧稳定且参数可以进行灵活调节;

(3)焊丝要求其合金元素含量稍高于母材;

(4)电极选用没有放射性的铈钨极;

(5)保护气采用惰性气体氩气,其纯度必须达到99.99%以上。

2.2 焊件清理

焊接之前对焊件的清理是一道非常重要的工序,多次实践证明,化学清洗相比机械清理来说,它对焊件厚度的影响最小,清理焊口氧化膜的效果最好,所以我们选用化学清洗焊件。清洗工作一般包括对焊件和焊丝表面进行去油污处理和对焊件的焊口30 ~50 mm 范围内进行去氧化膜处理。

焊件和焊丝表面进行去油污处理一般采用丙酮或异丙醇等有机溶剂。为了提高效率,保证清洗质量,对焊件焊口30 ~50 mm 范围内进行去氧化膜处理可以先用20%的NaOH 溶液在50 ℃的温度下浸泡2 min 左右,然后放入30%的HNO3溶液中进行光化处理3 min 左右(直至焊口变亮),最后把焊件捞出进行100 ℃的烘干作业。焊件清洗过程注意事项:

(1)清洗干净的焊件或焊丝,操作者必须要戴干净的手套进行取拿;

(2)清洗过的焊件或焊丝一定要注意保存,防止再次污染;

(3)清洗过的焊件要尽快完成后序焊接操作,放置时间最好不要超过8 h。

2.3 焊件装配

焊件坡口制备和装配情况见表1,本次使用δ =3 的普通铝合金管作为焊件。焊件进行组对定位焊的操作与正式焊的要求一样,尤其需要注意以下几点:

(1)定位焊的焊接电流比正常焊接时的电流大20%;

(2)定位焊前,必须使用引弧板进行钨极预热,防止钨极突然受热产生爆炸现场,造成焊缝夹钨缺陷;

(3)该管的定位焊设置在5 点和12 点两处;

(4)定位焊的焊缝长度控制在10 ~20 mm 以内,焊缝只要求达到熔合就可以了,不需要焊透;

(5)定位焊不得有任何焊接缺陷产生。

表1 普通铝合金管装配要求

3 焊接过程

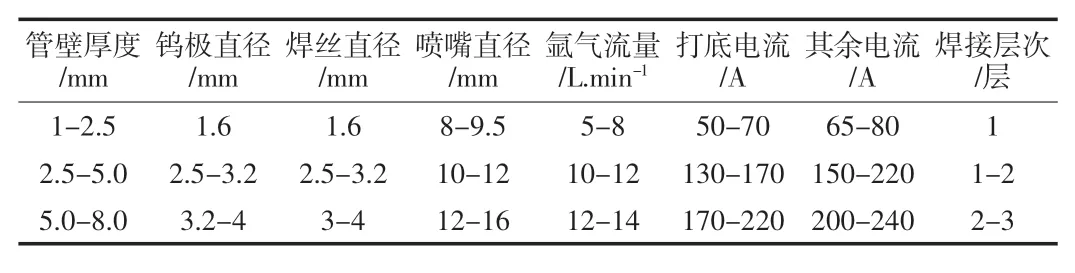

铝合金管进行TIG 焊操作主要包括引弧、焊接和停弧三个过程,Φ89 mm × 3 铝合金管只需要进行打底和盖面两层焊接。通过多次实践证明,焊接电流偏大一点、焊接速度偏快一点,铝合金管在焊接时焊缝金属处于液态时间就要短一些,这个过程吸收的气体就相对比较少,产生气孔的几率就较小,详细焊接工艺参数见表2。焊工操作前应穿戴好专用的TIG 焊工作服、专用防护手套,焊接时,必须带TIG 焊变光罩、扣紧衣领和袖口,预防弧光辐射对身体造成伤害。

表2 焊接工艺参数

3.1 打底层焊接

手工TIG 焊一般都采用左焊法,焊枪走直线进给不需要作横向摆动,焊枪、焊丝和焊件的位置关系见图1 所示。操作时,引弧必须采用高频震荡器或高压脉冲装置来引燃电弧,不允许采用接触引弧,以防焊缝产生夹钨缺陷。

图1 焊枪、焊丝和焊件的位置关系

焊接之前先测试焊接场地的温度和湿度,当温度高于15 ℃、湿度小于85%时,才可以进行焊接操作,这样才能保证焊缝中不易形成气孔。焊接时,首先在引弧板上进行引弧操作,待钨极温度升高后马上在铝合金管5 点处进行引弧。电弧引燃后,必须要先进行预热操作(停顿约4 s),当定位焊缝处温度升高完全熔透形成熔孔后才开始添加焊丝,进行正常焊接,逆时针方向一直焊接到铝合金管的正上方12点处。注意,当快要焊接到铝合金管正上方12 点时,就要开始准备停弧操作了。停弧操作指操作者需要适当提高焊接速度,减少焊丝填充量,慢慢熄灭电弧,然后喷嘴保持原有高度原地停留5 s 以上进行延时送气操作,保证焊缝金属不会被空气氧化。

接头操作很关键,稍微处理不好就容易在接头处产生大面积气孔。接头时,在铝合金管5 点处引燃电弧进行预热操作,当定位焊缝全部熔透重新形成熔孔后,开始进行正常焊接,顺时针方向一直焊接到12 点处。注意,当熔孔消失后就不需要再添加焊丝了,但电弧不熄灭一直向前焊接约20 ~30 mm 长度。完成后熄灭电弧,喷嘴保持原有高度原地停留5 s 以上进行延时送气操作,保证焊缝金属不会被空气氧化。

3.2 盖面层焊接

盖面层焊接和打底层焊接的顺序和方法基本一样,只需要把焊接电流稍微加大一点。特别需要注意在整个焊接过程中焊丝和焊枪的角度尽量保持恒定,焊丝端头一直都处在氩气保护区内,而且不能让焊丝与钨极发生触碰,以免造成焊缝夹钨[1]。

4 结束语

铝合金管的焊接质量怎么保证,尤其是焊缝中气孔的预防,起弧位置的选择、接头的处理方法,这些一直都是焊接难题。经过多次铝合金管焊接操作实验,得到了铝合金管的焊接方法和操作技巧,这些经验可以使焊工操作者快速掌握铝合金管的具体焊接方法,在焊接过程中成功规避可能出现的焊接缺陷,对保证焊接质量有很大的帮助。