钻头滑动轴承表面织构的激光加工工艺研究

何 霞,曾维菊,王国荣,钟 林

(西南石油大学机电工程学院,四川 成都 610500)

1 引 言

牙轮钻头及复合钻头是目前破碎岩石形成井眼的重要工具之一,但随着油气勘探开发不断的向深井、超深井和深水等复杂恶劣工况迈进,高温、高压及冲击动载的工况已限制了钻头滑动轴承寿命的进一步提升[1-3],而仿生摩擦学[4]的出现为钻头滑动轴承性能的进一步改善提供了新的研究思路和方法,表面微织构是采用激光加工、电子束刻蚀等方法在零件表面加工出特定微细形貌的技术,这种表面处理工艺涉及材料性能和界面效应[5],但如何把优选的润滑减磨性能较优的织构参数合理的布置于钻头滑动轴承摩擦副表面,国内外目前仍面临加工工艺及表征方法等领域的诸多挑战。

近年来一些理论和实验已证实合适参数的仿生表面织构引入牙轮钻头滑动轴承能提升其摩擦学性能,国内外学者围绕表面织构及其摩擦学性能展开了大量研究[6-9]。苏永生等[10]利用光纤激光器在超硬刀具表面开展了微沟槽加工试验研究,获取了激光工艺参数对微沟槽影响的基本规律。赵恩兰等[11]采用纳秒脉冲激光在45钢表面进行加工,制备了三种不同周期的光栅织构和两种不同周期的微坑织构,并对织构化后的45钢表面进行摩擦磨损测试。解玄等[12]采用二极管泵浦声光调Q Nd∶YAG 激光器对下试样进行表面织构加工研究。Tripathi等[13]利用激光加工工艺在铸铁材料表面进行微织构造型。Houdková等[14]使用连续扫描的激光加工方式在滑动轴承外表面加工出圆形阵列。王斌等[15]研究了激光表面织构化对45钢干摩擦特性的影响。任晶鑫等[16]研究了激光功率对45钢表面组织及性能的影响,他们通过对45钢表面进行激光相变硬化处理,利用光学显微镜观测、硬度测试、磨损测试等表征手段,研究了在扫描速度一定的前提下,激光功率对45钢改性层显微形貌、硬度及耐磨性能的影响。高雄开等[17]提出了轴承引导面表面织构化改善磨损性能的方法,开展了摩擦副织构表面动压润滑模拟仿真、9Cr18激光织构化的工艺试验研究及在冲击滑动工况下的摩擦磨损特性研究,探讨了表面织构对冲击滑动摩擦过程的影响,为表面织构应用于滚动轴承提供了基础。王林森等[18-19]以某型号发动机为研究对象,系统开展激光微织构工艺试验研究,得出优化微凹坑几何参数能够显著提高缸孔-活塞环的润滑性能。王国荣等人[20]将仿生织构引入牙轮钻头滑动轴承,研究了不同织构形状、几何尺寸、面积比等参数对钻头轴承摩擦学性能的影响。微凹坑、沟槽表面织构是仿生学结构的一种简化形式,能够以较小的成本达到润滑减磨的目的,目前在工业生产中已有应用,但针对实际工况的实验研究还存在不足[21]。

纵观国内外及项目组前期研究沟槽型织构显著的润滑减磨效果,但针对优选沟槽型织构布置于钻头滑动轴承摩擦副表面的微加工工艺,国内外基本处于空白状态。基于此,本文开展头滑动轴承轴颈表面凹槽织构的纳秒激光加工工艺实验研究。

2 纳秒激光微加工实验方案设计

2.1 实验材料

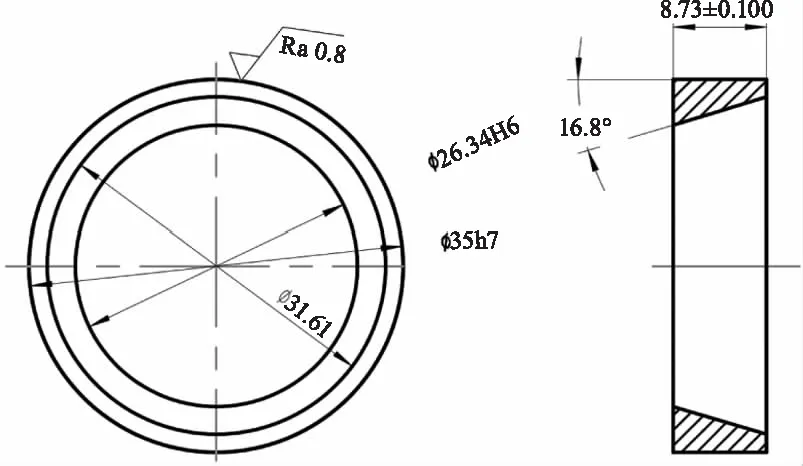

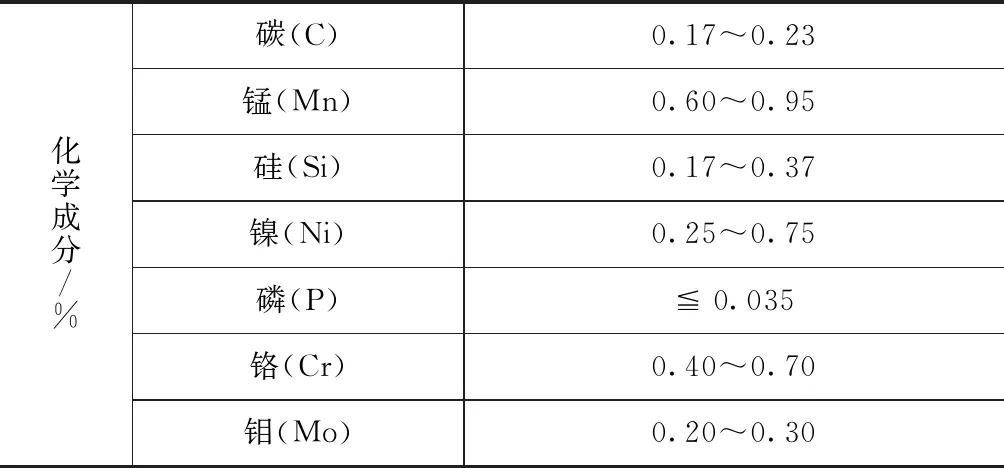

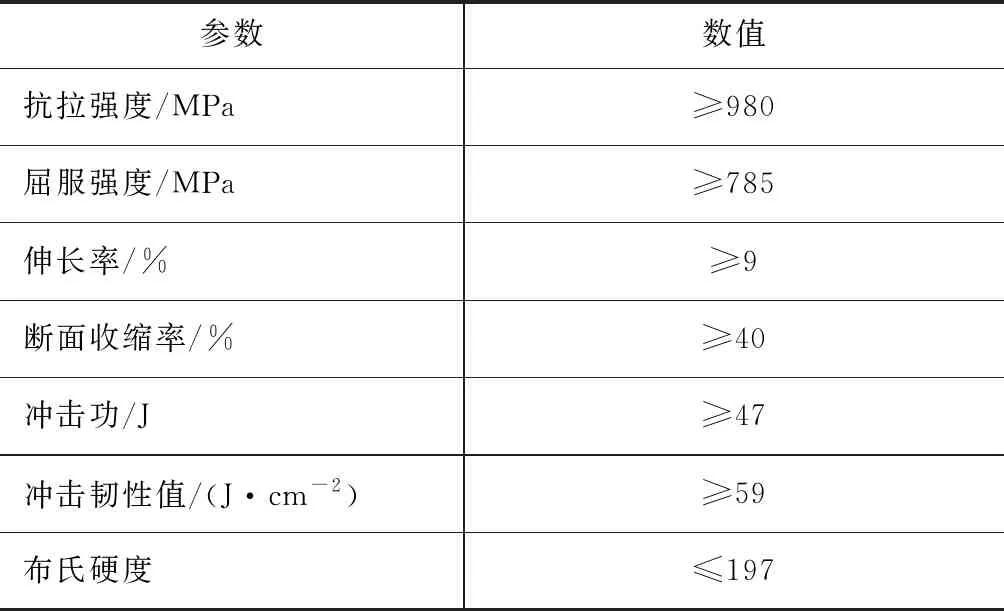

选用的实验环试件材料与牙轮钻头滑动轴承轴颈材料一致,其结构示意图如图1所示。环试件外径为35 mm,宽度为8.73 mm,材料为钻头轴颈材料(20 CrNiMo),其主要化学成分见表1,表面进行渗碳淬火热处理,渗碳层的厚度为1.5~3 mm,硬度为56~62 HRC,其材料物理特性如表2所示。

图1 环试件结构示意图Fig.1 Structural diagram of ring test piece

表1 牙轮钻头轴颈材料20 CrNiMo主要化学成分Tab.1 main chemical composition of 20 CrNiMo material of roller bit journal

表2 20 CrNiMo材料特性Tab.2 Material properties of 20 CrNiMo

2.2 实验方法

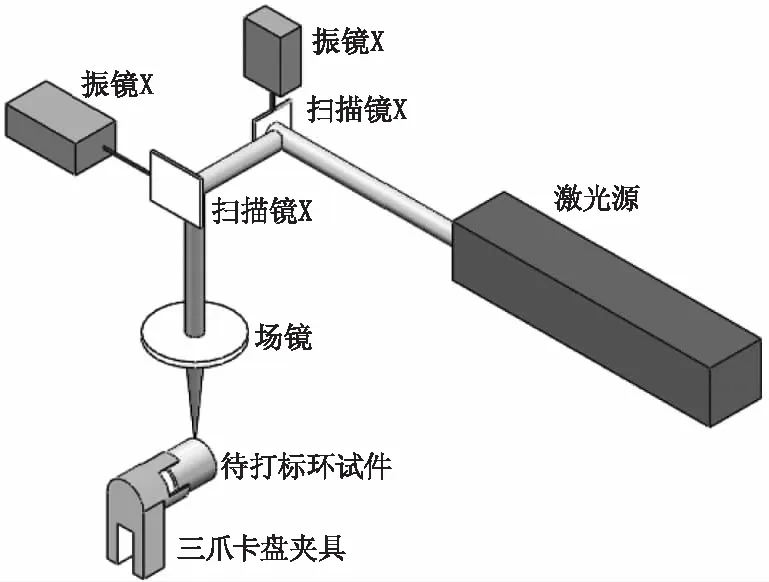

采用HM50激光烧蚀设备将凹槽型织构均与布置于环试件表面,设备主要参数:最大激光功率50 W,重复频率1~1000 kHz,波长1064 nm,加工范围100 mm×100 mm,深度≤1.2 mm,定位精度±3 μm,速度≤7000 mm/s,工作温度环境:15~35 ℃。纳秒激光加工系统的示意图如图2所示,由纳秒激光器发出的入射光束依次经过扫瞄镜X、振镜电机X、扫瞄镜Y、振镜电机Y,然后通过场镜聚焦到待打标工件表面。然后采用布鲁克公司生产的非接触式三维光学轮廓仪对已加工的织构化试件进行表面加工质量的测量,采用白光干涉仪对织构三维形貌及表面特征进行观察。

图2 纳秒激光加工系统示意图Fig.2 Schematic diagram of nanosecond laser processing system

3 激光参数对凹槽型织构几何参数的影响

加工试件的激光加工参数对凹槽织构的加工质量有很大影响,因此需要分析激光加工参数对特定加工材料几何形貌的影响规律。对已加工的织构化试件进行表面加工质量的测量时,同一加工参数下分别取3个凹槽织构测量深度和宽度,取其平均值作为测量结果。

3.1 扫描次数对凹槽型织构几何参数的影响

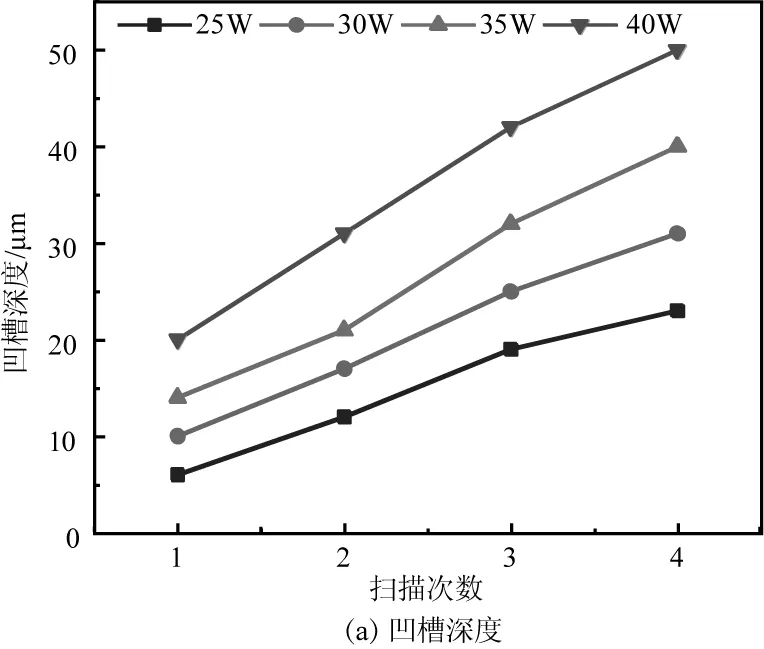

图3为激光功率为25 W、30 W、35 W、40 W,扫描速度为100 mm/s时,扫描次数对凹槽深度和宽度的影响曲线图。结果表明,同一激光功率的条件下,随着扫描次数的增加,凹槽织构的深度逐渐增加而凹槽宽度基本保持不变;扫描次数一定时,凹槽深度和宽度均随着激光功率的增加而呈递增趋势。激光功率增加,单个脉冲光斑上所聚集的能量越多,对材料烧蚀能力增大,因此凹槽宽度和深度越大。其中激光功率为40 W时,凹槽深度为50 μm,凹槽的宽度最大为487 μm。

图3 扫描次数对凹槽几何尺寸的影响曲线Fig.3 The influence of scanning times on groove geometry

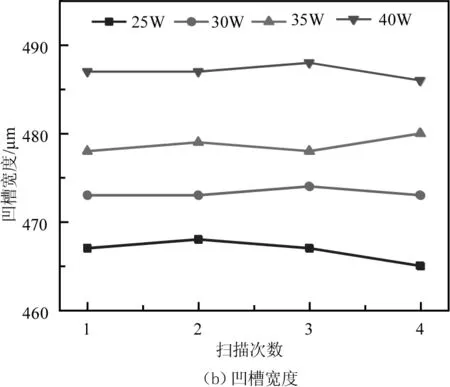

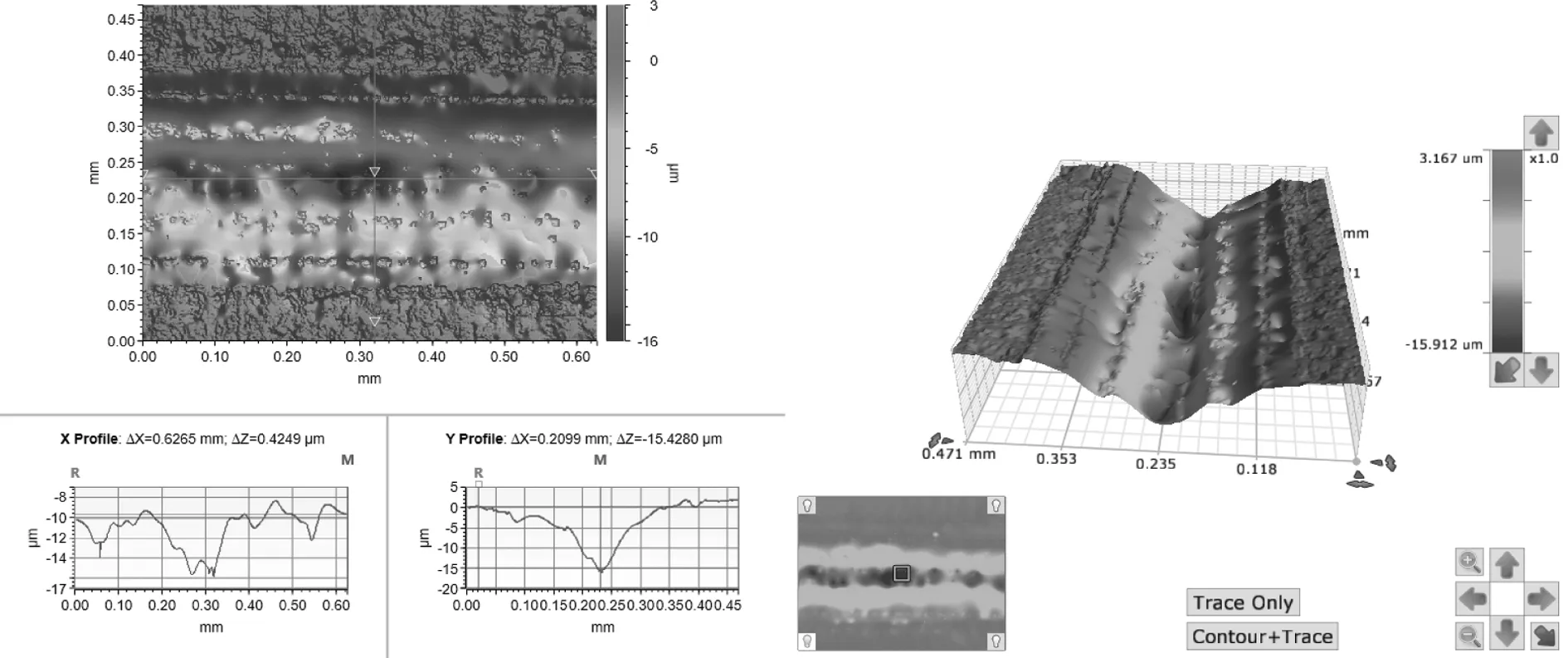

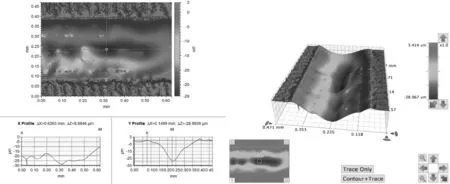

为了研究扫描次数对凹槽几何形貌的影响,使用白光干涉仪对激光功率35 W、扫描速度为300 mm/s的凹槽织构进行三维扫描,具体见图4。当扫描次数为2次时,凹槽内壁粗糙,激光脉冲对材料的去除不完全,凹槽深度较浅;当扫描次数为3次时,如图4(b)所示,凹槽的深度增加且内壁较为光滑整洁,加工质量理想;当扫描次数增加到4次时,凹槽织构深度最深,但凹槽边缘有少量的金属堆积物。因此,对于不同激光加工功率,选择合适的扫描次数对凹槽织构的几何尺寸和加工质量显得尤为必要。

(a)内壁粗糙的凹槽织构三维轮廓图(扫描2次)

(b)内壁较为光滑的凹槽织构三维轮廓图(扫描3次)

(c)凹槽边缘有金属堆积的凹槽织构三维轮廓图(扫描4次) 图4 激光功率35 W扫描速度为300 mm/s的凹槽织构三维和截面轮廓图Fig.4 Three-dimensional and cross-sectional profiles of groove texture with laser power 35 W scanning speed of 300 mm/s

3.2 扫描速度对凹槽型织构几何参数的影响

图5为扫描过程激光脉冲作用示意图,激光加工试件的过程中,不同扫描速度导致激光脉冲的重叠程度不同。激光扫描速度较小时,激光脉冲重叠率较大,在单位长度上有更多的激光脉冲,被加工试件表面单位面积内所吸收的激光能量更大,同时热效应也会很明显;激光扫描速度较大时,两个相邻的激光脉冲的光斑间距增大,脉冲重叠程度低,导致材料去除率降低。

图5 扫描过程激光脉冲作用示意图Fig.5 Scanning process diagram of laser pulse action

设置激光功率为25 W、30 W、35 W、40 W,加工次数为2次,分析不同扫描速度对凹槽宽度的影响如图6所示,从图中可以看出,不同激光加工功率条件下凹槽宽度随着扫描速度的增加均呈现下降的趋势,功率越大凹槽宽度越大。

图6 扫描速度对凹槽宽度的影响曲线Fig.6 The influence of scanning speed on groove width

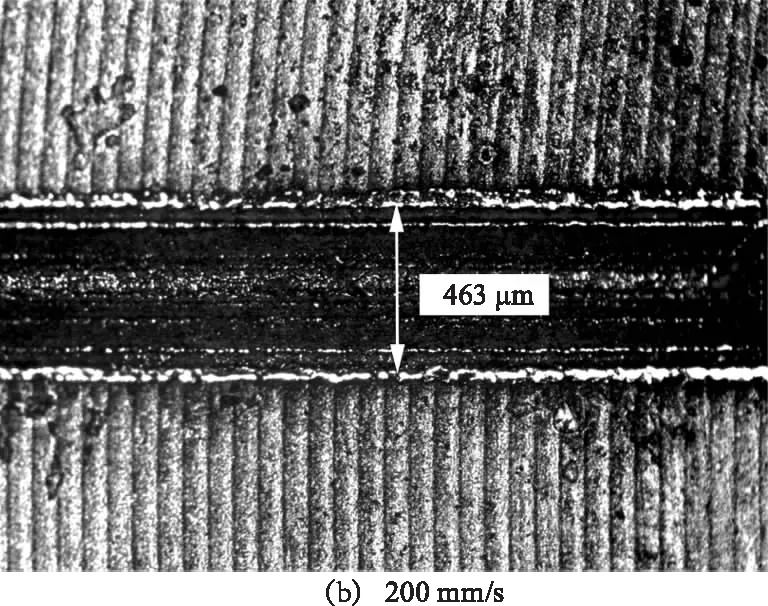

对于同一激光加工功率条件下,凹槽宽度随扫描速度的变化规律大致相同。以加工功率为35 W为例,由图7可看出,当扫描速度为100 mm/s时,激光光斑间距小,脉冲重叠程度高,激光对材料的去除能力较强,所得到的凹槽的宽度和深度最大,试件材料的熔融堆积现象较为严重,而凹槽边缘熔渣较少,这是由于激光加工的移动路径为“回”形,前一个脉冲光斑去除材料时产生的热还没来得及散发,下一个脉冲光斑再次加工部分已热熔的材料导致再次堆积产生重铸,加工效率不高;当扫描速度为200 mm/s时,激光脉冲重叠率减小熔融堆积现象不明显,加工质量较好;当扫描速度为300 mm/s时,凹槽宽度明显减小,扫描速度过大,平均7个脉冲作用于100 μm,激光对材料的去除率降低,所以凹槽内部呈现断点线条状,激光加工效果较差。从试验结果可知,根据不同的凹槽织构尺寸的要求选择不同的织构加工功率,且较优的扫描速度为100 mm/s~200 mm/s。

图7 激光功率35 W扫描次数为2次的 凹槽加工效果图Fig.7 The groove processing effect of laser power 35 W scanning times twice

4 结 论

通过采用纳秒激光微加工并结合非接触式三维光学表征的方法,开展了在牙轮钻头滑动轴承轴颈20 CrNiMo表面扫描加工凹槽织构的工艺研究,得到激光参数对凹槽织构几何参数的影响规律,具体影响规律为:

(1)随着扫描次数的增加,凹槽织构的深度逐渐增加而凹槽宽度基本保持不变;

(2)随着扫描速度的增加,凹槽织构的宽度逐渐减小。

(3)最终确定了在牙轮钻头滑动轴承轴颈表面加工宽度为478 μm,深度为30 μm的凹槽型织构加工较优的激光参数为:激光功率35 W,扫面次数3次,扫描速度100 mm/s。

采用激光技术对其他的材料加工,仍然有类似的激光参数对织构参数的影响规律,可根据零件的参数和实际工况,结合影响规律曲线得到相应的加工织构参数所需的大概激光参数,可大大提高织构的加工效率。本文研究结果为凹槽织构布置于牙轮钻头滑动轴承轴颈表明提供了纳秒激光加工工艺与表征方法,也为凹槽型织构化牙轮钻头滑动轴承的设计与优化提供了依据,对促进仿生表面织构技术在牙轮钻头滑动轴承领域的深入研究及应用具有重要意义。