物联网环境下的列车制动系统气控阀装配单元研究与应用

孙广合

(1 中国铁道科学研究院集团有限公司 机车车辆研究所,北京100081;2 北京纵横机电科技有限公司,北京100094)

科学技术的进步和市场需求的变化推动了新一轮产业变革,也导致了企业生产方式的变化。第三次工业革命后,生产方式开始由大规模批量生产逐渐向多品种小批量生产转变。

生产方式的变化催生出了精益生产[1]、计算机集成制造、柔性制造、敏捷制造等生产模式,这些生产模式已经在企业得到了广泛推广和应用。基于成组技术的单元化生产模式是精益生产体系中的一种,适用于生产产品工艺相对简单、具有多品种小批量生产特性的产品[2]。单元化生产模式最初是由日本专家山田日登志为改善丰田生产模式而提出的。单元化生产的实质是将完成相同或相似产品所需要的设备和人员组成独立的生产单元,并完成相对完整的一系列作业工作。小组内人员和设备相互协同作业,共同完成生产任务[3]。因此单元化生产具备了可重构和柔性高的特点。

随着中国轨道交通产品的快速及多样化发展,列车制动系统气控阀也逐步呈现多品种小批量的生产特性。气控阀具有种类多、工艺阶段相对简单、生产批量波动较大等特征。目前所采用的生产模式和布局方式,难以适应多品种小批量的生产环境并且已经成为制约企业产能提升的关键瓶颈。所以企业迫切地需要通过改变生产方式来提高生产效率,进而满足多样化的市场需求对生产系统提出的柔性、效率和质量等方面的要求。

综上所述,为满足多样化市场需求,结合当前企业生产组织模式和生产现状,在对列车气控阀产品族进行成组分析的基础上,基于单元化生产模式,融合相关生产技术,以组装工位为规划设计核心,利用部分已有生产设备(如压机和检测设备),设计了一种相对通用化且面向气控阀装配过程的工作单元,并开发了相应的管控系统[5],从而提高生产柔性,提升生产过程透明化程度和生产能力。

1 现状分析

制动系统气控阀类产品当前采取工艺布局原则及批量装配批量转运的生产方式,生产过程中存在着大量的浪费,通过现场调研,从7 大浪费(搬运的浪费、加工的浪费、动作的浪费、不良品浪费、等待的浪费、过度生产的浪费和库存的浪费)的角度对生产过程中存在的浪费进行分析,分析结果如图1 所示。

图1 生产浪费比例

通过统计分析可知搬运浪费是生产过程中占比最大的浪费。由于生产车间采用工艺原则进行布局,不同工艺区域之间距离较远,作业人员在完成一个批次产品装配的过程中需要在不同工艺区域之间频繁搬运,造成搬运浪费。此外,由于气控阀种类较多,各产品工艺、物料各异,在装配过程中需要频繁翻阅纸质指导书,容易产生错误。因此,企业需要改善生产方式,改变作业布局和开发管控系统。

2 工作单元规划与建模

2.1 单元化生产适用性分析

单元化生产主要具有以下特点:①适用于多品种小批量的顾客需求;②适用于高附加值产品领域;③适用于人工成本高的生产环境;④适用于设备成本不高的生产现场;⑤不适合尺寸太大或者太重的产品。

而气控阀产品的生产过程具有以下特点:①多品种小批量的生产需求;②高铁制动系统气控阀产品具有较高的附加值;③气控阀产品生产装配所需要的设备的成本不高;④高铁气控阀产品的尺寸都比较小,质量适宜,产品工艺相对简单。因此,气控阀产品较为适合采用单元化生产方式来组织生产。

2.2 产品工艺成组分析

通过宏观地分析产品产能需求以及工艺复杂度等角度,选择7 种典型的气控阀为研究对象。气控阀产品的典型工艺有组装、涂胶、压装、拧紧和测试等。由于测试需要专业设备,成本较高,不适合在每个工作单元配备一个,故规划设计的工作单元中无测试设备。所以,工作单元中应包括总装工位、预装工位、涂胶机、压装机和线边移动物料架。

2.3 单元布局规划

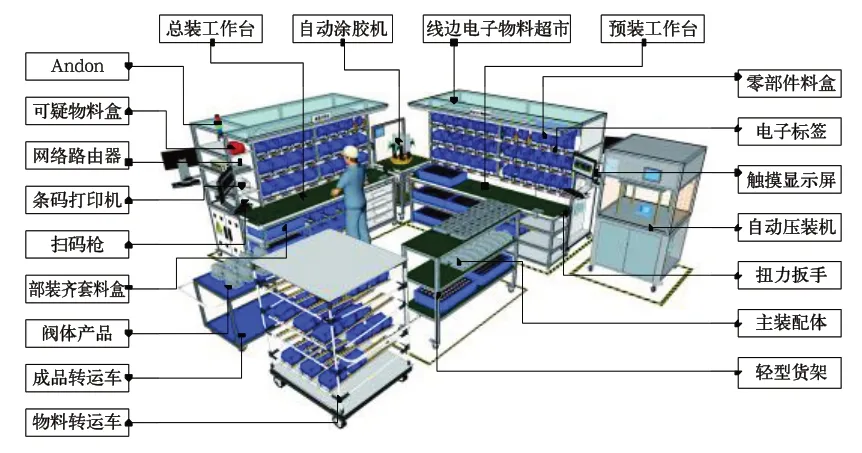

精益工作单元布局图如图2 所示,生产单元总体呈U 形。单元整体布局主要考虑了气控阀产品的装配作业顺序(预装−总装);预装时关键工序有涂胶和压装,总装时主要工艺是涂胶,因此将涂胶机置于总装工作台和预装工作台之间,将压装机置于预装工作台的另一侧。作业人员沿着单元外侧对工作单元进行补料,而后通过成品转运车将成品转运至测试区域。

图2 单元布局示意图

工作单元如此布局可以使作业人员的作业更为流畅、减少动作幅度和减少零部件的搬运距离,并提高了空间利用率。

2.4 料位规划

根据气控阀产品的零部件的体积和质量进行分组,将体积、质量都相对较大的主装配体置于轻型料架上。其次,根据气控阀的装配工艺,将气控阀预装和总装所需的零部件分别放在对应的线边移动式电子料架上。

线边移动式电子料架上的储位分配遵循的原则主要有工艺顺序、物料的使用频率、物料的功能、物料的大小、物料的质量、消耗的数量等。如此不但可以加快员工的作业速度,减少作业时间,还可以减少员工因为装配工艺不熟练而导致的错装和漏装。

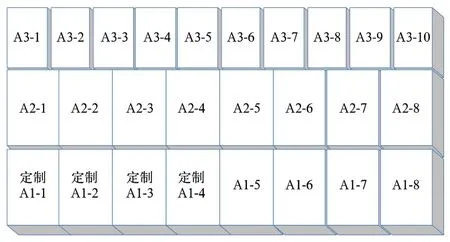

预装工作台对应的电子料架的料盒配置如图3−4所示。工作台物料架上有2 种料盒,分别是小型料盒和中型料盒。工作台物料架主要由3 层构成,上面两层均放置12 个小型料盒,下面一层放置5 个中型料盒和6 个小型料盒。

图3 预装工作台电子料架料盒布置图

图4 总装工作台电子料架料盒布置图

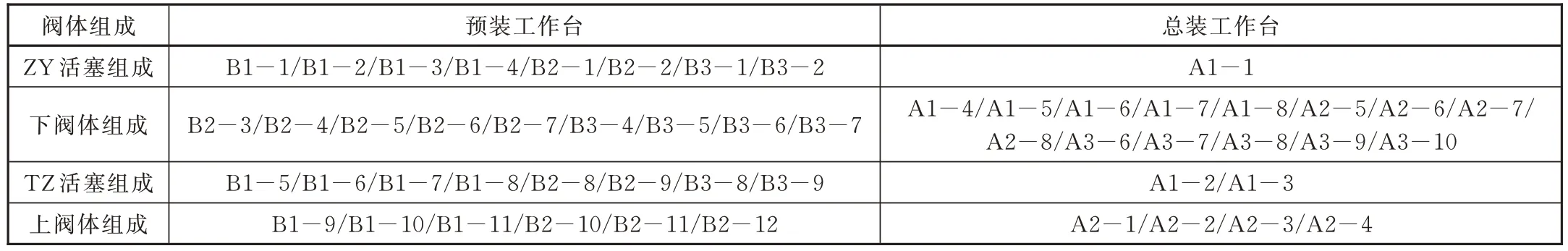

以K 阀为例,详细描述工作台电子料架的料盒分配如表1 所示。K 阀主要由4 部分组成,分别是ZY 活塞组成、下阀体组成、TZ 活塞组成和上阀体组成。总装工作台对应的电子料架的料盒配置如图4 所示。工作台物料架上有2 种料盒,分别是小型料盒和中型料盒。工作台物料架主要由3 层构成,下面两层分别放置8 个中型料盒,上面一层放置10 个小型料盒。料盒布置如图4所示。

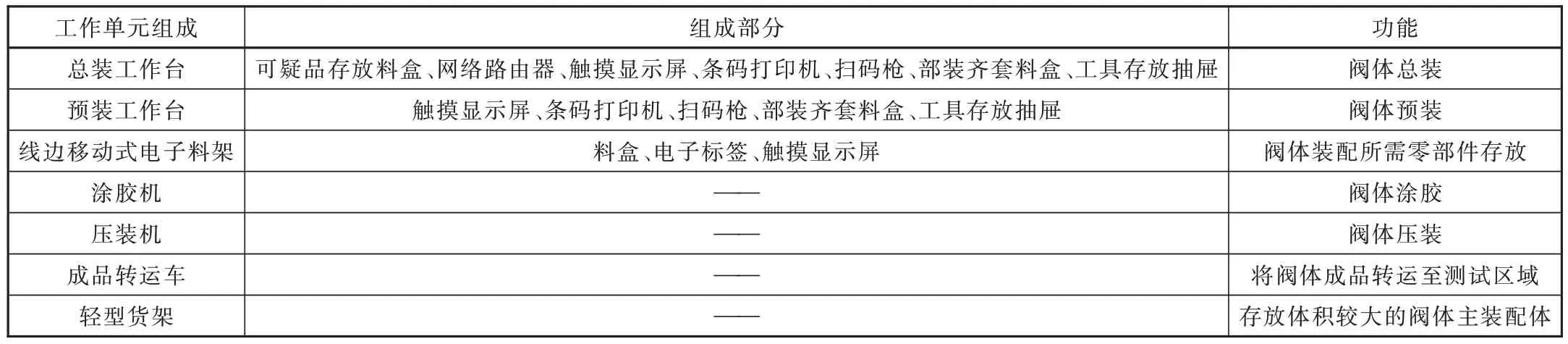

2.5 工作单元三维建模

工作单元的三维模型如图5 所示,工作单元由总装工作台、预装工作台、线边移动式电子料架、成品转运车、压装机、自动涂胶机、轻型料架等组成。在物料补充方面,工作台电子料架料盒分配表如表1 所示;在作业单元功能结构方面,工作单元各组成部分的构成和功能如表2 所示。

3 装配作业管控系统开发

装配作业管控系统模型, 如图6 所示。单元装配作业管控系统向上接收SAP/APS 下达的BOM 信息和派工单信息,同时单元装配作业管控系统在生产过程中可以向SAP/APS 反馈生产、质量、设备等信息。

图5 工作单元三维模型

表1 工作台电子料架料盒分配表

表2 工作单元组成

图6 系统功能划分

装配作业系统的网络物理环境如图7 所示,单元装配作业管控系统分为两层,分别是底层数据采集层和上层服务应用层。底层通过PLC 和DPS 电子标签、扫码枪等实现涵盖的数字量、模拟量和智能传感器的数据采集。上层通过服务应用软件, 实现了企业终端或看板等的工作需求。

阀类装配单元功能实现如图8 所示,装配单元分为预装、总装和补料3 种工位。在工艺方面,每个工位配备了可视化电子工艺系统,在实时采集装配数据,在布局方面,单元内部集成了涂胶机和压力机等设备,减少搬运距离;在物料管理方面,通过工位货架上的电子标签对补料和生产拣料过程进行提示和约束,减少作业员出错的可能;在生产管理方面,系统支持工时统计、ANDON 呼叫、产品装配时间学习曲线计算等功能,提升生产单元的透明化程度和管理水平。

4 结束语

为了应对多品种小批量的市场需求,在对气控阀生产过程中所存在的浪费进行分析的基础上,设计了数字化精益工作单元,并开发了相应的装配作业管控系统,解决了企业存在的生产过程浪费严重,生产效率低、生产过程透明度低等问题。

图7 网络物理环境图

图8 气控阀装配单元功能实现