不同大豆原料对豆腐加工及品质的影响

马春芳,李顺秀,徐冉,刘军*,徐振江,张彦威

1. 山东禹王生态食业有限公司(禹城 251200);2. 山东省农业科学院作物研究所(济南 250100)

豆腐以大豆为原料,经过清洗、浸泡、磨浆、煮浆、点卤、成型、压制等工艺制成。豆腐凝固成型是指豆浆在热与凝固剂的共同作用下,使大豆蛋白质发生变性,豆浆由溶胶状态变为凝胶状态,其实质上就是大豆蛋白质形成凝胶的过程。

传统豆腐的加工存在以下缺陷:1)加工前需要对大豆进行清洗、浸泡,耗水量大,产生的废水对环境污染大,且浸泡时间长,一般为12~18 h,导致生产效率低;2)因大豆种皮占整个大豆种子粒质量的8%[1],大豆种皮的主要成分为纤维,浸泡后带皮直接进行磨浆,磨浆过程中,纤维会结合蛋白以豆渣的形式被过滤除去,带走一部分蛋白,降低蛋白的利用率,造成豆腐出品率低,为250%~330%,且豆腐含水量高,易破碎,给加工食用及运输带来诸多不便;3)因大豆中脂肪氧化酶在大豆浸泡、磨浆过程中一直处于活化状态,其中的脂肪氧化酶氧化脂肪,会产生脂肪酸氢过氧化物,再经裂解酶分解生成短碳链的醇、酮和醛类等挥发性物质,醇、酮和醛类挥发性物质与蛋白质或氨基酸结合使豆腐产生豆腥味和苦涩味[2],同时打断了蛋白质链段之间的疏水基相互作用,使蛋白质的结构失去稳定性,此外豆脐中高浓度的大豆异黄酮也是豆腐苦涩味产生的一个重要因素。

试验通过对大豆进行不同的预处理,如干燥、脱皮、脱脐、软化、轧胚等,利用不同处理后的大豆为原料制备豆腐,研究不同大豆原料对豆腐加工及品质的影响。

1 材料与方法

1.1 材料与仪器

大豆(品种为齐黄34,山东禹王生态食业有限公司);豆瓣、豆片(由齐黄34加工制得,山东禹王生态食业有限公司);TA-XT. Plus物性测定仪(英国Stable Micro Systems);全自动凯氏定氮仪(海能K1100);全自动豆腐机(北京康得利);恒温鼓风干燥箱(上海姚氏仪器设备厂,YHG-9123A);ME204/02分析天平(梅特勒托利多);精密天平(梅特勒,ML4002);JDS-BA恒速双功能水浴恒温振荡器(金坛市精达仪器制造有限公司)。

1.2 试验方法

1.2.1 大豆不同原料的生产工艺流程

1.2.1.1 大豆

选择大豆水分13%、干基蛋白质含量43.5%的大豆。

1.2.1.2 豆瓣

豆瓣为大豆经过破碎、脱皮、脱脐处理后得到,具体工艺流程及步骤:大豆→精选→干燥→去皮。

1)原料选择:选择大豆水分13%、干基蛋白质含量43.5%的大豆。2)精选:大豆原料经过清理筛、去石机、磁选器、打麦机去除有机杂质、并肩泥(石)、磁性物质、灰杂等。3)干燥:大豆经流化床快速干燥机,使水分快速降低至9%。4)去皮:将干燥后的大豆破碎成4~6瓣后进行撞击吸风分离,去除豆皮、豆脐及碎豆仁。

1.2.1.3 豆片

豆片为大豆经过破碎、脱皮、脱脐、软化、轧胚处理后得到,具体工艺流程及步骤:大豆→精选→干燥→去皮→软化→轧坯。

1)原料选择:选择大豆水分13%、干基蛋白质含量43.5%的大豆。2)精选:大豆原料经过清理筛、去石机、磁选器、打麦机去除有机杂质、并肩泥(石)、磁性物质、灰杂等。3)干燥:大豆经流化床快速干燥机,使水分快速降低至9%。4)去皮:将干燥后的大豆破碎成4瓣,并利用风选去除豆皮、豆脐。5)软化:软化温度72 ℃,软化时间80 min。6)轧胚:经软化的豆瓣进入轧胚机,轧成厚度0.35 mm的胚片。

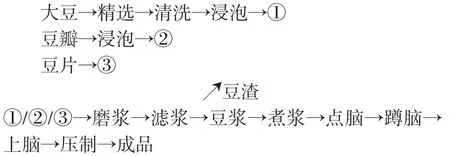

1.2.2 豆腐制作工艺流程

1.2.3 豆腐制作操作要点

1)精选:去除大豆中的石子、豆荚、植杂等。2)清洗:对大豆原料进行清洗,共清洗两次,总用水量为原料质量的4倍。3)浸泡:将清洗后的大豆用3.5倍原料质量的水浸泡,大豆浸泡时间12~18 h,豆瓣浸泡时间3~5 h[3]。4)磨浆:原料与干重7倍的水进行磨浆(豆片为8倍的水),分两次磨浆,一次磨浆,原料与水质量比1∶4,再将一次豆渣与剩余的水进行二次磨浆,将两次磨浆得到的豆浆混合。5)煮浆:煮浆温度95~105 ℃,煮浆时间15 min。6)点脑:加入质量分数为10%的氯化镁溶液,添加量为豆浆质量的4.5%。7)蹲脑:待豆浆形成凝块后静置15 min。8)压制:将凝块盛入自动豆腐机的豆腐模具中,并用纱布包好,压制成型压力40 kg,压制时间30 min。9)成品:将压制好的豆腐从豆腐模具中取出,并冷却至室温,即为豆腐成品。

1.2.4 质构检测方法

质构检测方法:两次压缩模式。

样品尺寸:直径30 mm圆柱体、高40 mm。

探头P50、测前速度2 mm/s、测试速度1 mm/s、测后速度10 mm/s、下压距离10 mm、触力1 g、两次压缩间隔5 s。

同一个试验制作3个样品进行检测,3次检测结果的平均值作为硬度、弹性的检测结果。

1.2.5 粗蛋白测定

按照GB 5009.5—2016[4]测定粗蛋白含量。

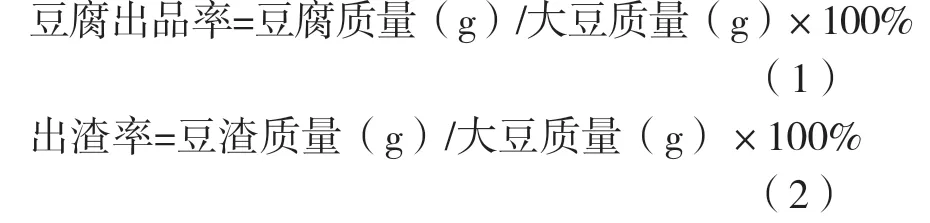

1.2.6 豆腐出品率、出渣率计算公式

1.2.7 蛋白质利用率对比

1.2.8 豆腐感官评价方法及标准[5]

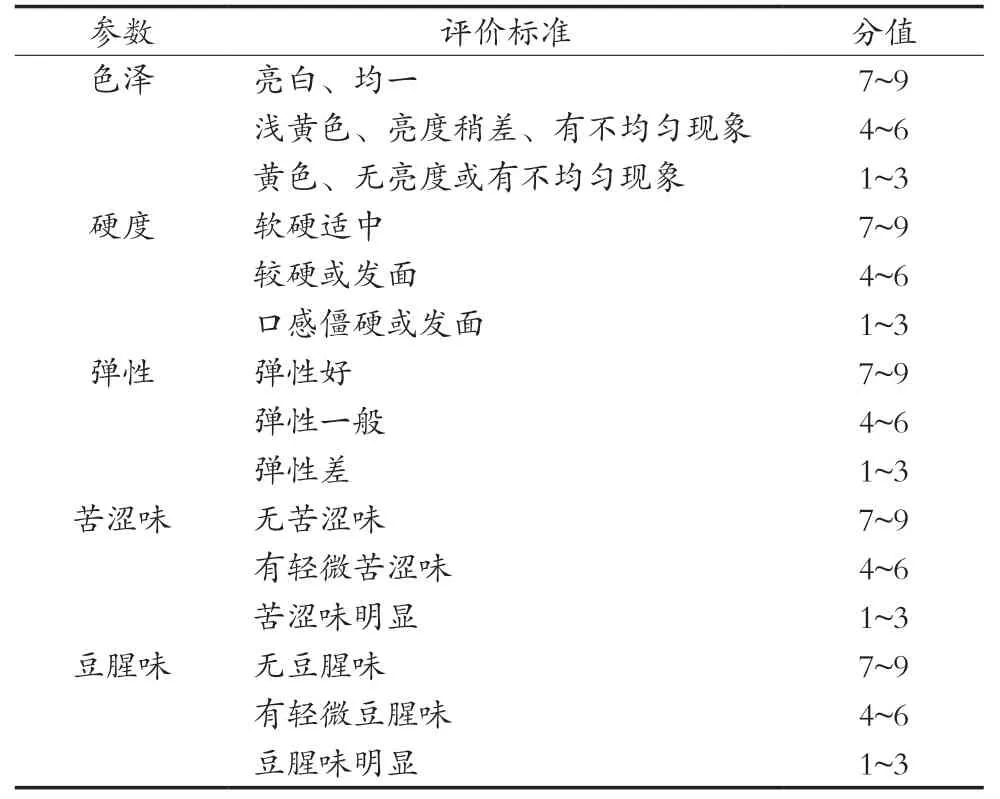

对采用3种方式制备的豆腐进行感官评价,由11名技术熟练的感官评定人员进行品评,感官评价标准见表1。

表1 豆腐感官评价标准

2 结果与分析

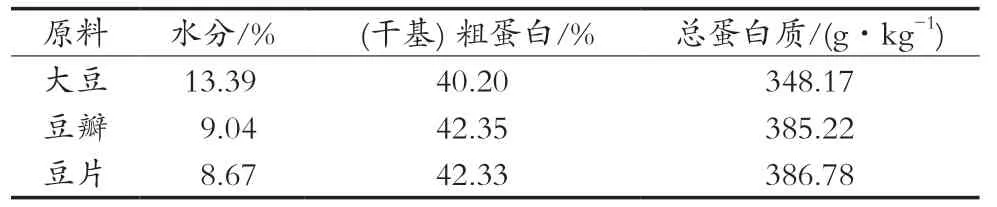

2.1 原料检测结果(见表2)

表2 不同大豆原料指标检测结果

2.2 不同大豆原料对豆腐相关指标的影响

从表3可以看出,用3种原料制备豆腐,大豆的出品率、含水率最低,豆瓣次之,豆片的最高;大豆的出渣率、豆渣干基粗蛋白最高,豆瓣次之,豆片最低。

大豆中含有8%左右的豆皮和3.5%左右的豆脐,在磨浆的过程中均以豆渣的形式除去,且因大豆未经软化处理,大豆子叶不易研磨,蛋白质溶出效果差,造成豆渣中残留蛋白多,而且因豆渣吸附了大量的豆浆,带走部分蛋白[6],从而造成出品率低、出渣率高、豆渣干基粗蛋白高的现象,又因可利用蛋白质低,所以蛋白质形成的网络结构结合水的能力差,在相同的压力和时间下制备的豆腐,豆腐含水率偏低。

与大豆相比,豆瓣和豆片均除去了豆皮和豆脐,使出渣率明显降低,但因豆片经过软化、轧胚,更易研磨,使得出渣率、豆渣粗蛋白更低,出品率及蛋白质利用率最高,且因为有部分的纤维进入豆浆中,使得形成的豆腐网络结构有更强的保水能力,所以豆片的水分含量最高。

表3 不同大豆原料对豆腐出品率及相关指标的影响

2.3 不同大豆原料对豆腐风味、口感的影响

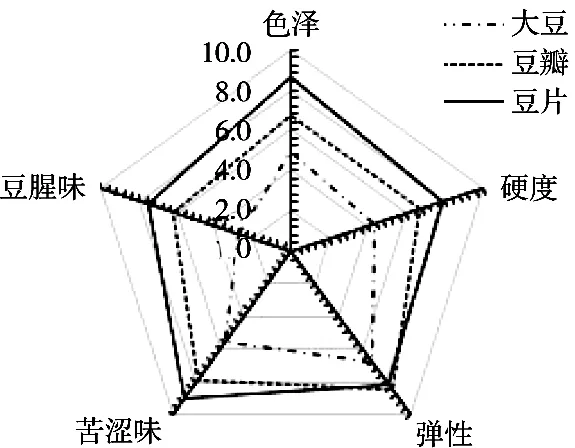

图1中5个坐标轴分别表示感官评价的5个指标,即豆腐的色泽、硬度、弹性、苦涩味、豆腥味,依得分高低分布在雷达图对应的坐标轴上,同时雷达图的面积大小可反映不同原料制备豆腐的综合评价的高低。图中用大豆制备的豆腐其感官评价得分所构成的雷达图的面积最小,豆瓣次之,豆片面积最大,感官评价综合得分最高。

图1 豆腐感官评价对比

豆皮、豆脐中富含色素类物质,会使豆腐的颜色发黄,与大豆相比,豆瓣和豆片都经过脱皮处理,豆腐的色值都较高,其中豆片又经脱脐,所以豆片豆腐的颜色最白,色值最高,豆瓣次之,大豆的最黄。

在豆腐的豆腥味、苦涩味方面,大豆和豆瓣都没有对脂肪氧化酶进行灭活处理,在浸泡过程中脂肪氧化酶被激活,脂肪氧化酶氧化油脂生成醛、酮等不良风味物质,而不良风味物质会分解生产与含有苦涩味及其他不良风味;此外,因豆脐中的大豆异黄酮、皂苷类物质,豆皮中的无机盐也是导致苦涩味的重要原因[7],而豆片经过了脱皮、脱脐、脂肪氧化酶灭活处理,所以豆片的豆腥味、苦涩味最小,豆瓣次之,大豆的最大。

在豆腐硬度、弹性方面,因大豆的蛋白质利用率较低,豆腐形成的蛋白凝胶网络结构较差,豆腐的硬度、弹性较差,豆瓣和豆片蛋白质利用率较高,其中豆片的蛋白质利用率最高,而且豆片制备的豆腐含有部分的纤维,起到支撑蛋白网络结构的作用,所以豆片的硬度和弹性也最好,其次为豆瓣,大豆的最差。

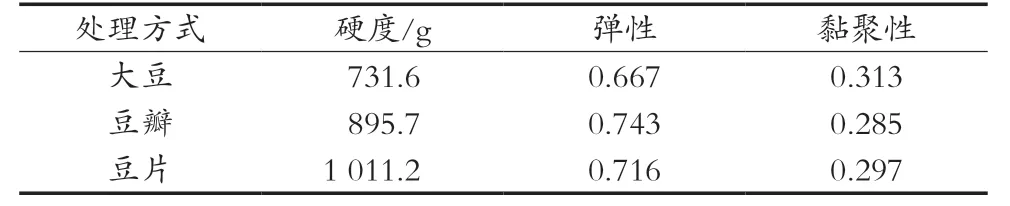

2.4 不同大豆原料对豆腐质构的影响

质构检测是对口感的一种量化,通过对豆腐的质构进行测定,可以反映豆腐的品质。豆腐的质构特性指标是衡量豆腐品质的主要指标,包括硬度、弹性、粘聚性和回复性等,这些指标对豆腐的总体可接受性具有重要影响[8-9]。由表4可知:采用豆片为原料制备的豆腐,其硬度和弹性值均最大,豆瓣次之,大豆最小;黏聚性最大的为大豆,最小的为豆片。对3种原料制备的豆腐进行感官评价,质构检测结果与感官评价结果相符。

表4 豆腐的硬度、弹性对比结果

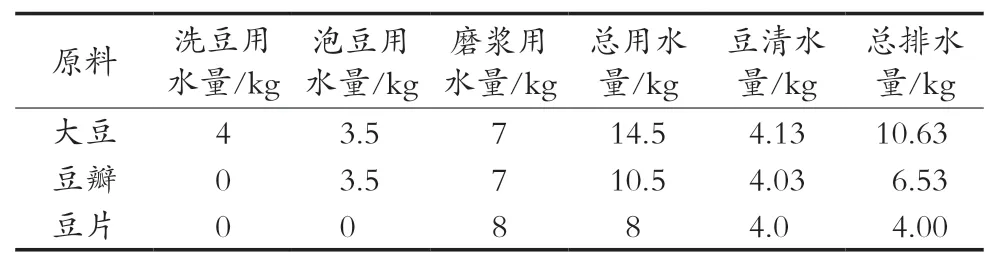

2.5 不同大豆原料制备豆腐的用水量、排水量的影响

从表5可以看出,分别用1 kg 3种原料制备豆腐,用水量和排水量相差较大,大豆需要用4倍的水量分两次清洗,用3.5倍的水浸泡,浸泡之后的大豆质量约为大豆的两倍,所以磨浆用水量为7倍,总用水量为14.5 kg;豆瓣无需洗豆,但需要用3.5倍的水浸泡,浸泡之后的原料大约吸收1倍的水,所以磨浆用水量为7倍,总用水量为10.5 kg;豆片无需洗豆、泡豆,仅需要用8倍的水进行磨浆,所以总用水量为8 kg。

总排水量为洗豆全部用水、泡豆部分用水、豆清水的总量,大豆、豆瓣、豆片的总排水量分别为10.63,6.53和4.0 kg,所以豆片总用水量与总排水量最少,豆瓣次之,大豆最多。

表5 用水量及排水量对比结果

2.6 不同大豆原料制备豆腐所需加工时间的对比

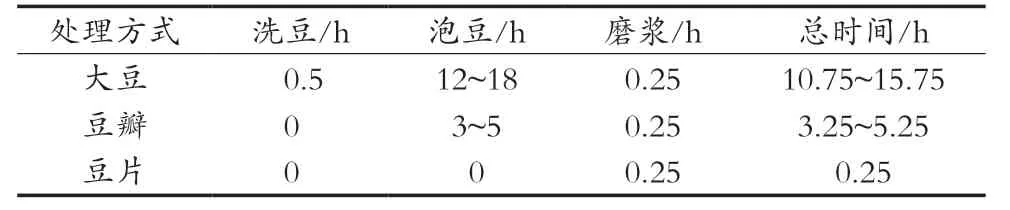

由表6可知,因3种原料在磨浆后的时间完全一致,所以对比生产效率只需对比3种原料从原料到豆浆所需的时间即可,大豆需要12.75~18.75 h,豆瓣需要3.25~5.25 h,豆片仅需0.25 h。大豆因含有种皮,需要较长时间浸泡,才能使大豆子叶充分吸水,而豆瓣去除了豆皮,所以浸泡时间大大缩短,豆片则经过软化、轧胚处理,不需浸泡,极易研磨,所以极大地缩短了生产时间,生产效率明显提高。

表6 不同大豆原料制备豆浆所需时间对比

大豆的浸泡程度不但影响产品的得率,而且影响产品的质量。浸泡适度的大豆蛋白体膜呈脆性,磨浆使蛋白质的结合体可得到充分破碎,使蛋白质能最大限度地溶解出来,浸泡不足或过度则会出现蛋白体膜过硬或过软,不利于生产[10]。

3 结果与讨论

3种不同的大豆原料对豆腐品质有较大差异,大豆经过破碎、脱皮、脱脐处理(即豆瓣)后继续软化、轧胚处理(即豆片),豆腐的出品率、蛋白质利用率明显提高,出渣率、豆渣干基粗蛋白明显降低,特别是豆片变化最显著,与大豆相比,豆片豆腐出品、蛋白质利用率提高了130.6%和12.37%,出渣率为78.72%,豆渣干基粗蛋白降低了2.9%。

在豆腐品质方面,从色值、硬度、弹性、苦涩味、豆腥味5个方面对豆腐进行评价,并用质构分析法对豆腐进行检测,其中豆片制备的豆腐其感官评价得分最高,质构检测数据均明显高于其他两种原料,特别是在豆腥味和苦涩味方面有明显改善。

总用水量、排水量及生产效率相比,每千克原料生产的总用水量和排水量差别较大,其中豆片的总用水量、排水量最少,大豆最多。通过对磨浆前所需时间对比,大豆所需时间为10.75~15.75 h,豆瓣所需时间为3.25~5.25 h,而豆片仅需0.25 h,因此生产效率明显高于其他两种原料。