某汽车后防撞梁轻量化设计研究

杨武 黄涌 潘汉钦 马天航

摘要:考虑复合材料成型工艺和力学性能特点设计出一款复合材料防撞梁,结合欧洲ECE R42低速碰撞法规,分别对高强度钢和复合材料防撞梁进行低速碰撞仿真分析,对比了碰撞过程中的侵入量、碰撞力、吸能量等多项性能指标,发现两者均能满足性能要求,并且相比于高强度钢防撞梁重量降低了21.6%。

关键词:轻量化;后防撞梁;复合材料;碰撞仿真

随着汽车工业的迅猛发展和人类物质生活水平提高,全球汽车数量不断攀升,同时,人们不得不面临着严峻的能源危机和大气污染问题,降低汽车质量能够有效地减少排放和降低油耗,汽车质量每下降 10%,排放下降 4-10%,油耗下降6-8%[1],轻量化材料的开发和应用是实现汽车轻量化的最有效途径之一[2]。研究证明,汽车的被动安全性能与汽车质量正相关,如何在降低能车重的同时,又要提高汽车安全性能,已成为学者和工程师们需要长期努力的研究方向。本文是在保证不降低汽车防撞梁碰撞安全性的前提下,将钢制防撞梁替换为复合材料防撞梁,为将来实现更多汽车零部件的“以塑代钢”提供一定的借鉴和参考。

1几何模型

本文基于某钢制后保险杠,由主横梁、吸能盒及安装板组成,其中后防撞梁和吸能盒均采用高强度钢,横梁与吸能盒料厚为2mm,通过烧焊连接。考虑连续纤维增强复合材料的结构和工艺性能。对横梁重新设计,吸能盒与复合材料横梁通过胶接连接。

2有限元模型的建立

在汽车保险杠碰撞法规中,应用最为广泛的欧洲ECE R42汽车前后端保护装置(保险杠等)认证的统一规定[4],

为了提高碰撞仿真的计算效率,在有限元仿真中将碰撞器设置为刚体。钢制和复合材料防撞梁为shell单元,四边形网格尺寸约为5mm,局部加密,其中钢制防撞梁碰撞模型的节点共25816个,单元共25328个,复合材料防撞梁碰撞模型的节点共26733个,单元共26325个,均采用增强沙漏控制方法来控制沙漏。

钢制防撞梁,吸能盒及连接板的材料为HC420LA高强度钢,复合材料使用某玻璃纤维综缎织物,纤维面积重量为 295 g/m2,铺层方式为[(0/90)]30,参数见表1和表2。

此车整备质量设置为1600 kg,由于低速碰撞中,车体本身基本不发生变形,为提高碰撞仿真的计算效率,对防撞横梁进行分析,将防撞梁的前部车身结构设置为刚性单元,汽车质量通过集中质量点加载在刚体上。集中质量点应与撞击中心位于同一高度,离地445 mm。在碰撞仿真过程中,给碰撞器沿X方向4 km/h的初速度,使其撞击防撞横梁,防撞横梁X方向可自由移动,约束其他方向的自由度。

3碰撞仿真结果对比分析

3.1性能评价指标

ECE R42法规规定对防撞梁按照规范进行碰撞试验后,车辆应能够满足一系列要求:1)防撞梁的最大侵入量。应该保证防撞梁的最大侵入量不能超过其许用变形量120 mm。2)防撞梁的总吸能。总吸能的定义是碰撞过程中防撞梁的弹性变形能与塑性变形能之和。希望尽可能大,进而减少传递到汽车前部结构上的碰撞能量。3)碰撞器与防撞梁之间的碰撞力。希望碰撞力峰值尽可能的小,进而降低通过后纵梁传递车身结构的冲击力。4)防撞梁的失效。防撞梁尽可能少的发生失效,以降低维修成本。

3.2 两种材料防撞梁仿真结果分析

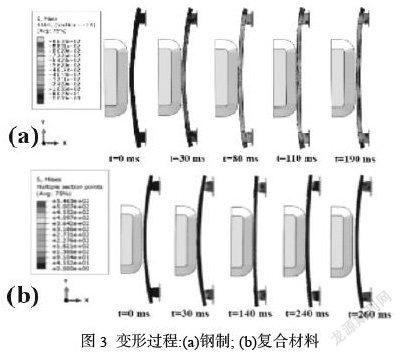

图3为防撞梁的碰撞变形过程,碰撞器首先与防撞梁接触,随后冲击防撞梁,防撞梁瞬时发生变形,很短时间后两者分离,防撞梁发生回弹,直至碰撞结束。整个碰撞过程中,钢制防撞梁最大应力为963.4 MPa,已超过该高强度钢的屈服极限。从图中可以看出防撞横梁发生了一定的变形,最大侵入量为30 mm。复合材料防撞梁出现的最大应力为546.3Mpa,最大侵入量为36.7 mm,比钢制的稍大,但均小于许用的最大变形量。

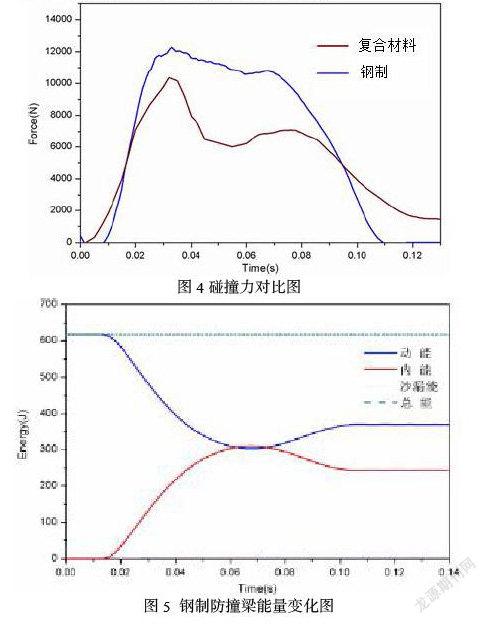

图4为低速碰撞工况下,两种材料防撞梁的碰撞力对比图,从图中可以看到,钢制防撞梁碰撞接触时间较短,约为100 ms,碰撞力峰值较大,约为12.5 kN。复合材料防撞梁接触时间较长,碰撞力峰值较小约为10 kN,可以更好地起到缓冲的作用。

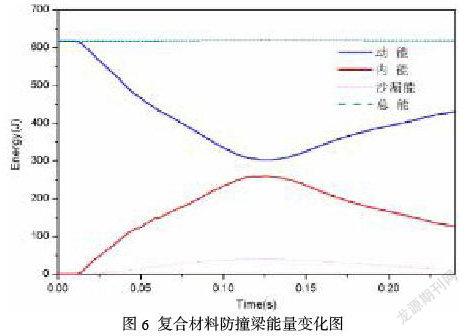

图5、6为低速碰撞工况下两种材料防撞梁的能量变化图,碰撞器的初始动能约为617.2 J。当碰撞器撞击防撞梁时,总动能降低,系统的内能增加,其中系统的内能包括弹性变形能和塑性变形能,系统总能量保持不变,从图中可以看出,鋼制防撞梁系统内能最大值为310 J,复合材料的为260 J,分别占总能量的50.2%及42.1%,说明两者吸能都比较充分。随后,碰撞器与防撞梁逐渐分离,系统动能开始增加,内能减小,弹性变形能全部释放。沙漏能最大值分别为5.85 J及30.2 J,占总能量的0.9%及4.9%,均小于总能量的5%,说明沙漏可控[3],仿真结果可信度较高。

钢制和复合材料防撞梁均能满足性能要求,且均具有不错的碰撞吸能性,其中钢制防撞横梁质量为2.36 kg,复合材料防撞横梁质量为1.85 kg,重量降低了21.6%。

4结论

钢制和复合材料防撞梁的各项碰撞性能指标比较接近,均能满足性能要求,但复合材料防撞梁的质量减少了21.6%;证明了复合材料可以应用于汽车结构件上。但本文仅对防撞梁进行了低速碰撞仿真分析,与实车试验相比,会存在一定的误差,因此,为验证仿真结果准确性仍需通过真实的碰撞试验,获取相关的试验数据来进行模型校正。

参考文献

[1]范子杰,桂良进,苏瑞意.汽车轻量化技术的研究与进展[J].汽车安全与节能学报.2014(01):1-16.

[2]路洪洲,王智文,陈一龙.汽车轻量化评价[J].汽车工程学报,2015,5(1):1-8.

[3]高晖,李光耀.汽车碰撞仿真中沙漏控制算法研究[J].汽车工程,2008,30(8):671-675.

作者简介:

杨武(1992.12)男,汉族,硕士,工程师,从事车身结构设计