间苯二甲腈间歇精馏工艺研究

李 强

(江苏新河农用化工有限公司,江苏徐州 221400)

间苯二甲腈(IPN)是重要的化工中间体,主要用于生产百菌清。百菌清是一种高效、低毒、低残留、广谱型的杀菌剂农药,由于对真菌引起的瓜果类经济作物病害有特殊的防治效果,且至今无抗药性报导,因此在世界上得到广泛的应用。

随着国际市场的变化,为了提高百菌清的产品竞争力,对产品质量提出更高的要求。具体而言,就是需要进一步提高百菌清产品中六氯苯含量低于10×10-6产品的比例。根据百菌清车间的流化床取样数据以及产品数据可知,六氯苯含量与间苯二甲腈的纯度息息相关,IPN 含量越高,杂质越低,百菌清产品中六氯苯的含量越低。

为了稳定获得含量达到99.5%以上的精制间苯二甲腈,需对间苯二甲腈生产装置出来的粗品间苯二甲腈进行精制,主要去除掉粗品中的间腈基苯甲酰胺等高沸点杂质,本文对间歇精馏工艺参数对产品质量和收率的影响进行了研究。

1 试验工艺流程及操作

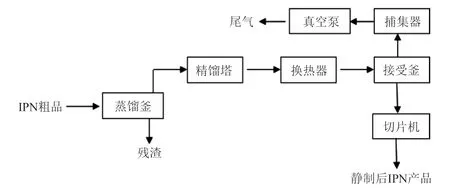

工艺流程如图1所示。

图1 工艺流程简图

具体实验流程如下:

将一定量IPN 粗品投入到蒸馏釜中,盖上蒸馏釜釜盖。开真空泵,打开蒸馏釜进油阀,随着蒸馏釜内温度的升高,间苯二甲腈逐渐熔化;

当蒸馏釜釜顶气相温度提高至200℃左右后,尝试开搅拌。开搅拌后蒸馏釜开始有产品蒸出,简单蒸馏工艺是蒸出的气相产品不经过精馏塔直接经过换热器冷凝成液体进接收釜,接收釜的产品由切片机切片成固体精制间苯二甲腈产品。

间歇精馏工艺是蒸馏釜蒸出的气相产品经过精馏塔传质分离后,再进换热器冷凝成液体进接收釜,接收釜的产品由切片机切片成固体精制间苯二甲腈产品。

通过蒸馏釜视镜观察釜内残留量较低后,关闭蒸馏釜进油阀,蒸馏釜开始降温。蒸馏釜降至一定温度后,然后关闭真空,开蒸馏釜釜底阀门,将废渣排出。

2 结果讨论

2.1 精馏塔塔顶回流冷凝器出口油温和外循环油温对精馏结果的影响

由于无法直接测量回流量,因此通过控制塔顶回流冷凝器的出口油温来间接反映回流量。

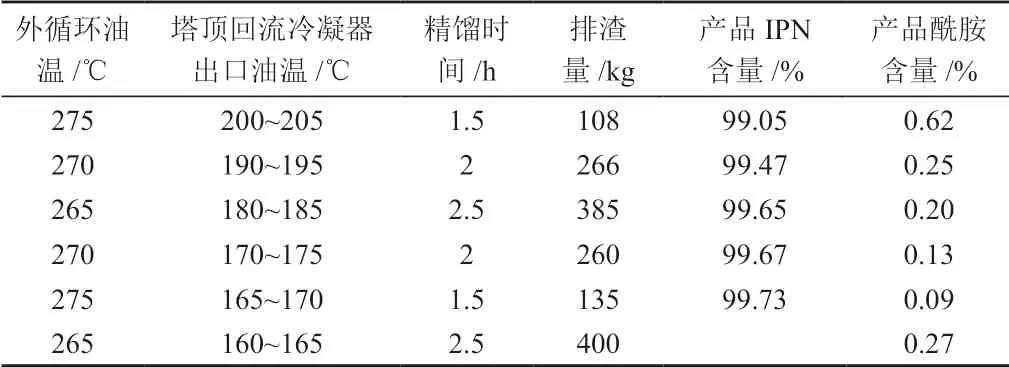

精馏塔下段进外循环油,上段不进油,塔顶回流冷凝器进内循环油。通过改变塔顶回流冷凝器内循环油油温来观察精馏结果变化情况,具体结果见表1。

表1 塔顶回流冷凝器出口不同油温的精馏结果

表1中最后一批实验,塔顶塔顶回流冷凝器内循环油出口温度160~165℃(进口油温低于160℃),蒸至后期,真空开始逐渐下降,可以明显观察到塔内液体回流至釜内。这是因为塔顶回流冷凝器温度太低,低于间苯二甲腈熔点162℃,前期蒸馏量大时可以保证不堵,后期蒸馏量下降后,IPN 开始凝结在冷凝器内造成堵塞。为了保证精馏塔正常工作,保证系统真空度,塔顶回流冷凝器出口油温至少保证在165℃以上。

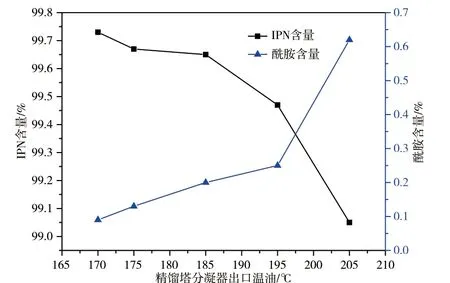

由图2可以看出,随着精馏塔塔顶回流冷凝器出口油温的升高,蒸馏产品中间苯二甲腈的含量逐渐降低,酰胺含量逐渐增加。产品含量与塔顶回流冷凝器出口油温(即回流比)有关,塔顶回流冷凝器出口油温最佳控制温度为165~170℃,低于165℃间苯二甲腈会在塔顶回流冷凝器内析出,造成塔顶回流冷凝器堵塞,系统真空下降,影响精馏效果。

图2 塔顶回流冷凝器出口不同油温主含量和酰胺含量的关系

由表1也可以看出,蒸馏时间和排渣量只与外循环油的温度有关,与塔顶回流冷凝器出口油温基本无关。外循环油温度在265℃时,精馏时间为2.5h,排渣量在385~400kg。当外循环油温度增加至275℃时,精馏时间缩短到1.5h

,排渣量在减少至108~135kg。外循环油温度越高,蒸馏时间越短,排渣量越少。这是因为外循环油温度越高,蒸馏温差越大,提供的热量越高,所以精馏时间越短。由于间苯二甲腈具有热敏性质,精馏时间越短,精馏过程中增加的高沸物杂质越少,因此排渣量也越少。

2.2 精馏操作对高沸物增加量的影响

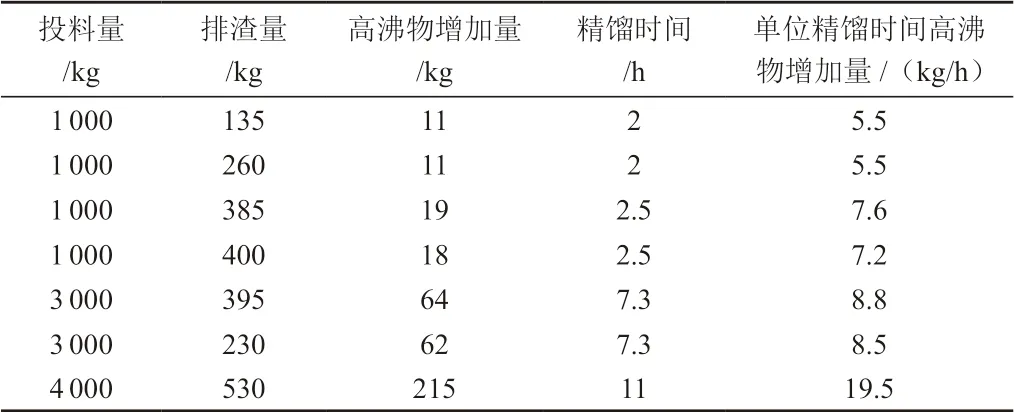

表2为实验过程中,不同操作条件下高沸物增加数据分析。

表2 高沸物相关数据分析

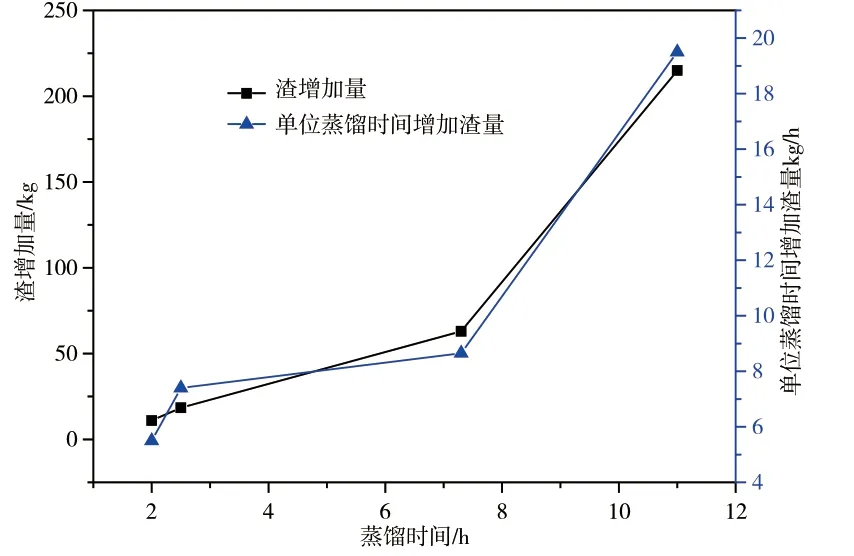

由表2和图3可以看出:随着精馏时间的增加,高沸物的增加量和单位时间高沸物增加量也逐渐增加。而且高沸物增加量随着精馏时间的增加呈加速生成的趋势,时间超过8h 后,会迅速增加。

图3 蒸馏时间与渣增加量的关系

为了减少高沸物增加量,要尽可能减少精馏时间。最后一批数据,没有精馏塔的2#蒸馏釜加4t 原料,蒸馏时间达到11h,单位蒸馏时间增加高沸物量19.5kg/h,远大于蒸馏时间小于8h 单位蒸馏时间增加的高沸物量。

2.3 蒸馏釜投料量对精馏塔精馏结果的影响

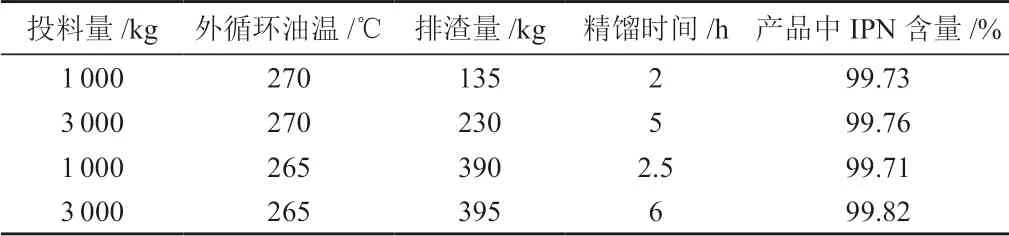

在蒸馏釜外循环油温和精馏塔塔顶回流冷凝器出口油温(165℃)基本相同的前提下,对采用1t 原料和3t 原料进行蒸馏实验的结果进行了统计分析,具体结果见表3。

表3 蒸馏釜不同投料量对精馏结果的影响

由表3 可知:在外循环油温均在270℃的情况下,投3 000kg 原料的排渣量虽然大于投1 000kg 原料的排渣量,但低于投料量的3倍差距,前者精馏后产品的含量99.76%高于后者的99.73%。

从表3 还看出,在外循环油温均在265℃的情况下,投3 000kg 原料的排渣量只比投1 000kg 原料的排渣量高5kg,而前者精馏后产品的含量99.82%也高于后者的99.71%。

单批次投料量多,釜内液位高,接触的换热面积大,液体间苯二甲腈蒸发速度快,有利于减少排渣量,单位重量原料所需的精馏时间也较短。

2.4 精馏工艺对产品杂质的影响

粗品二腈中有多种杂质,包括轻组分水分、间二甲苯(MX)、苯甲腈(BN)、间甲基苯甲腈(MTN)、同分异构体对苯二甲腈(TPN)、高沸物间腈基苯甲酰胺(CBA)等,通过精制工艺的设计,基本可以除去水分,以下讨论几种杂质的处理效果。

2.4.1 轻组分处理效果

表4为轻组分含量较高的粗品二腈处理效果。

表4 轻组分处理效果

接收釜设定温度为等于二腈熔化温度。根据真空度计算,接收釜可以收集到85%~90%产品,剩余物料会到捕集器中凝华析出。由于接收釜温度相对高,大部分轻组分会到捕集器内,导致捕集器轻组分含量高。由于没有针对的轻组分处理工艺和设备,原料中轻组分含量高时,产品中轻组分也会相应增加,影响产品质量。

2.4.2 同分异构体处理效果

由于精馏塔塔板数不够,TPN 与IPN 分离效果几乎没有。从统计数据看,渣内的TPN 含量低于产品内的TPN 含量,说明经过精制后,产品的TPN 含量有可能会稍高于粗品二腈中的TPN 含量。

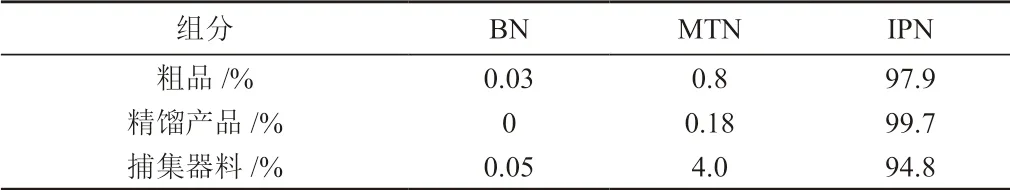

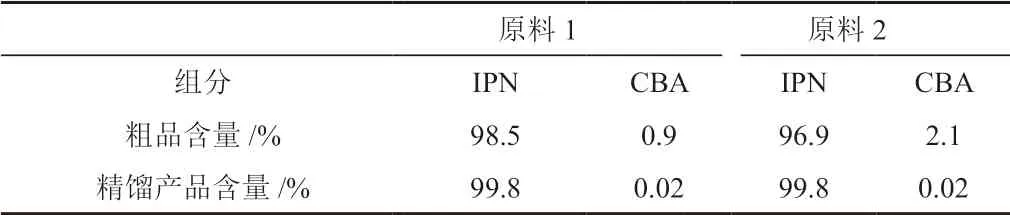

2.4.3 高沸物CBA处理效果

精馏塔有效降低了粗品中的高沸物含量,表5为经精馏塔处理后CBA 变化量。

表5 CBA处理效果

精馏去除高沸的效果非常明显,CBA 明显降低,在提高塔効率或者降低回流冷凝器温度后,还可以进一步降低。

3 结论

1)精馏塔塔顶回流冷凝器出口油温控制在165~170℃时,精馏产品的含量最高,IPN 含量在99.7%~99.9%,温度过低则容易导致精馏塔堵塞,真空下降,精馏效率降低。

2)外循环油温度高,精馏时间短,排渣量少,高沸物增加量少,单位时间高沸物增加量也少。尽量保证外循环油温度高于275℃。

3)精馏生产时,保证蒸馏釜较高液位有利于提高设备的生产能力,减少排渣量。

4)精馏去除高沸物的效果非常明显,轻组分有一定的去除率,TPN 基本不能去除掉。