环保型全水性高亚氨基部分甲醚化三聚氰胺树脂的研究

李平(重庆建峰浩康化工有限公司,重庆 408017)

1 研究背景

随着国家对涂料行业的绿色发展要求不断提高,对于氨基树脂的要求也越来越严苛,研究和开发环保型的水性氨基树脂越来越重要。本文研究的环保型全水性高亚氨基部分甲醚化三聚氰胺树脂,以水替代异丁醇作为溶剂,拥有可以与水互溶,对环境的污染少,固化成膜效果好等优点。该产品一般用于作为涂料交联剂使用。用水作为溶剂来代替异丁醇调节树脂的固含量,可以减少挥发性有机物的排放。但水的加入也会引发一些问题,如水的沸点较高,所以进行成膜固化时温度比较高,能量损耗大;因为水的表面张力较大,所以不利于后续涂料使用中的涂覆;水会导致金属基体发生腐蚀等[1-3]。为了解决这些问题,大多采用添加表面活性剂等方法,但也会出现一些问题。因为水溶性树脂优点显著,所以研究该种树脂就显得很有必要[4-6]。

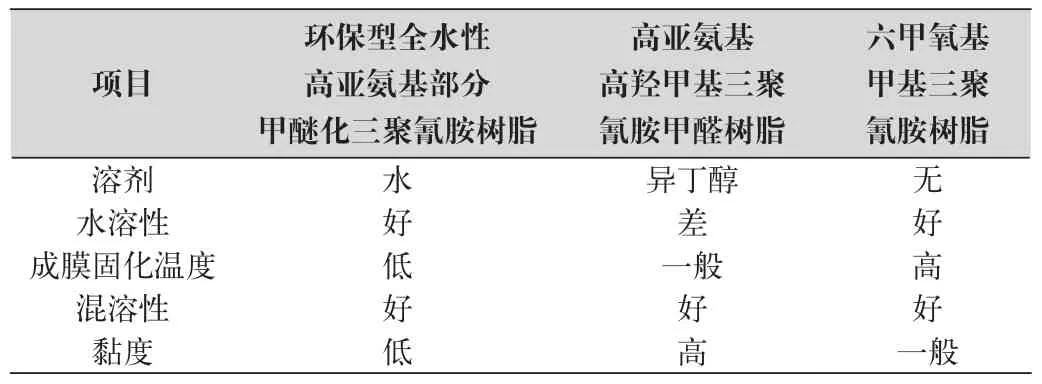

环保型全水性高亚氨基部分甲醚化三聚氰胺树脂、高亚氨基高羟甲基三聚氰胺甲醛树脂、六甲氧基甲基三聚氰胺树脂性能对比如表1所示。

表1 三种甲醚化树脂性能对比表

由表1可知,从性能方面分析,环保型全水性高亚氨基部分甲醚化三聚氰胺树脂使用的溶剂是水,所以在进行成膜固化的时候,释放出来的挥发性有机物(VOC)较少,对环境和施工人员健康的危害较少。且其为快速固化,固化温度是三种产品中最低的,即需要的热量是最少的。这是一种各项性能都比较优异,且拥有应用范围广,适用性强,对环境污染小的树脂新产品。

2 实验部分

2.1 主要原料试剂与分析设备

主要原料:三聚氰胺、甲醇、甲醛、氢氧化钠、盐酸,均为工业级。

分析仪器:凝胶色谱仪(安捷伦PL-GPC-50),数显黏度计(DNJ-5S),红外光谱仪(perkin elmer spectum two, ATR),分析天平,烘箱等。

2.2 实验步骤及原理

2.2.1 实验步骤

向反应釜中加入高浓度甲醛和甲醇,搅拌升温,加氢氧化钠调节pH值到8~9,加入三聚氰胺,在一定温度条件下反应一段时间,得到的多羟甲基产物经过离心、干燥,除去多余的甲醛溶液;将处理后的多羟甲基产物与甲醇投入反应釜,加盐酸调节pH值到5~6左右,控制反应温度,反应一段时间,用氢氧化钠溶液终止反应到pH值为8~9为止。减压蒸馏脱去水分和甲醇。加入少量甲醇和硅藻土,抽滤,得到干净透明的树脂粗产品。将该粗产品再次减压蒸馏脱去甲醇,再加入一定量的水调节固含量到80%±2%即可。

2.2.2 实验原理

主要反应:包括羟甲基化反应和甲醚化反应,主要反应式如式(1)、式(2)所示:

羟甲基化反应是三聚氰胺分子上的亚氨基与甲醛分子通过加成反应生成羟甲基的过程;甲醚化反应是多羟甲基三聚氰胺上的羟甲基与甲醇反应生成甲氧甲基的过程。

3 实验结果与讨论

3.1 合成的水溶性氨基树脂性能指标

水溶性氨基树脂性能指标如表2所示。

表2 水溶性氨基树脂性能指标

3.2 条件探索

3.2.1 原料组分摩尔比的影响

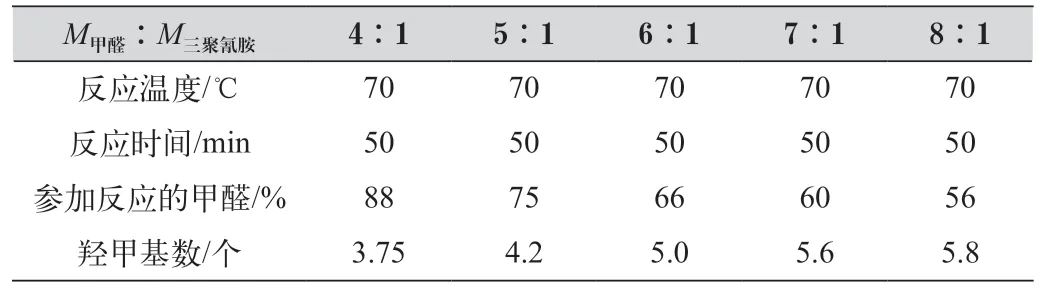

三聚氰胺与甲醛和甲醇的摩尔比对产品性能影响很大,主要影响三聚氰胺上结合的羟甲基数目,以及后续醚化反应生成的甲氧基甲基含量和最后三聚氰胺上剩余的亚氨基含量。在羟甲基化反应阶段,当甲醛与三聚氰胺的摩尔比不断变化时,那么反应后得到的羟甲基数也会不断变化,具体关系如表3所示。

表3 甲醛与三聚氰胺摩尔比与生成羟甲基数的关系

通过数据分析,随着甲醛与三聚氰胺的摩尔比提高,参加反应的甲醛反应率逐渐降低,其羟甲基数提高到5.0后上升趋势平缓。根据产品性能要求,三聚氰胺反应后三嗪环上平均有3~4个羟甲基结合时,得到的产品各项指标是最好的。通过表3实验结果所得,需要3~4个羟甲基结合选择摩尔比在1:4.5为宜。

3.3.2 pH值的影响

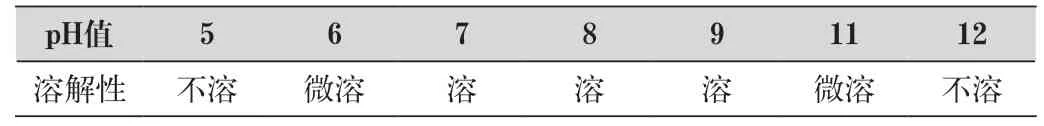

在合成树脂过程中反应体系中的pH值对反应速度和贮存稳定性影响很大。羟甲基化阶段,在碱性催化剂作用下,三聚氰胺与甲醛反应生成多羟甲基三聚氰胺,表4为pH值对产品结块后溶解性的影响。

表4 pH值对溶解性的影响

由表4可知,当pH在5~6之间时,羟甲基混合物会缩聚成不溶性树脂,而pH在7~8范围内时,主要生成的是多羟甲基三聚氰胺的混合物产品是可溶的。而在pH为11~12之间时,羟甲基混合物也会聚合过度,使得到的产品是不溶或微溶的。因此在羟甲基化阶段,体系的pH控制在8~9之间是最适宜的。

pH值的大小还会影响产物的贮存稳定性,当pH值<7时,黏度增加很快;pH值>10时,黏度上升速度也加快,这是因为pH值过大或过小都促进了树脂的缩聚反应。所以一般醚化反应终止反应时pH值为8~9时,贮存稳定性较高。

3.3.3 反应温度与反应时间的影响

在合成环保型全水性高亚氨基部分甲醚化三聚氰胺树脂的反应中,温度和时间对于产品的质量均有较大的影响。反应温度越高,反应时间越长,体系中反应物分子间发生反应的几率越高,同时发生副反应的几率也会同步提高,产品的聚合度会有所提升,因此黏度也会越大。在羟甲基化反应过程中,该反应温度不能低于60℃,因为此时三聚氰胺在甲醛溶液中的溶解量很少,反应速率慢。所以反应温度必须高于60℃。经多次实验发现,羟甲基化反应温度在70℃,反应时间为50min时得到的产品性能会比较好。保持羟甲基化阶段的反应条件不变,通过多组正交实验得到时间、温度与黏度的关系,如图1所示。

图1 醚化温度、时间与黏度(mPa·s)关系图

由图1可知,在甲醚化反应过程中,反应温度不宜过高,一般保持在55℃,35min左右得到的树脂产品黏度在1500mPa·s左右,黏度较为合适。当反应温度过高,反应中的多羟甲基三聚氰胺上的羟甲基之间会发生缩聚反应,且该反应为不可逆反应。该过程会导致树脂分子之间的作用力增加,树脂的聚合度上升,同时黏度也会大幅提升。最后可观测到的现象就是树脂水溶性变差,出现混浊,甚至分层。重复现有条件的实验5组,排除其他因素得到的实验数据如表5所示。

表5 树脂产品数据表

实验的各项数据相对稳定,波动较小,说明该工艺是合理可行的。最终得到的环保型全水性高亚氨基低甲醚化三聚氰胺树脂的合成工艺为:M三聚氰胺∶M甲醛∶M甲醇=1:5:4反应,得到多羟甲基三聚氰胺,再加入摩尔比为17的甲醇在55℃下反应35min,减压蒸馏后加甲醇、硅藻土过滤,蒸馏,加水。

4 结语

通过实验探索和数据分析,最终确定该环保型全水性高亚氨基低甲醚化三聚氰胺树脂的合成工艺条件为:物料配比为M三聚氰胺∶M甲醛∶M甲醇=1:4.5:(4+17)、羟甲基化反应时间50min、反应温度最高为70℃、醚化反应温度为55℃、酸性催化剂的用量为三聚氰胺用量的7%左右、反应时间为体系透明(约25~30min)即终止、终止pH为8~9,脱醇温度85℃。本次实验生成的环保型全水性高亚氨基低甲醚化三聚氰胺树脂的黏度平均值为1500mPa·s,生产的树脂的黏度符合标准的性能指标。该黏度下,便于运输储存。游离醛含量在0.4%以内,游离醛含量较低,对环境和人员健康的危害就会小一些。羟甲基和结合醛含量也符合标准的性能指标,生产工艺是合理可行的。