氯硅烷管道泄漏事故分析

张富胜,程德永,汪 剑,司得刚

(1.江苏省特种设备安全监督检验研究院 徐州分院,江苏 徐州 221000;2.徐州经济技术开发区市场监管局,江苏 徐州 221000)

2019-07-11T12:40,江苏省徐州市开发区某公司5万t/a冷氢化A套装置内氯硅烷管道发生泄漏事故,现场可见管道冒白烟并伴有火苗。由于援救及时,当日17时许管道堵漏完成,事故无人员伤亡,造成经济损失约30万元[1]。文中对事故氮硅烷管道泄漏原因展开分析,并提出了相应的预防建议。

1 生产装置工艺流程及管道概况

1.1 冷氢化装置

5万t/a冷氢化装置2010年建成,其基本工艺流程为,在催化剂存在条件下,四氯化硅、氢气、硅粉末按一定配比在流化床反应器内进行化学反应,反应产物(主要是三氯氢硅)依次经过除尘、降温和冷凝后,冷凝液氯硅烷进入急冷塔汇流罐,经产品冷却器冷却到45℃以下送往合成产品罐中[2]。

泄漏发生位置所涉及的氯硅烷外送段流程见图1。图中T-12504为合成产品罐,水平管为物料汇管。

1.2 氯硅烷管道

图1 5万t/a冷氢化装置氯硅烷外送流程示图

发生泄漏的氯硅烷管道 (以下称为失效管道)为冷氢化装置系统工艺流程中产品冷却器与合成产品罐的连接管段。失效管道的材质为20钢,公称直径为DN100 mm,壁厚为5 mm。管道内氯硅烷介质的压力为0.2 MPa,温度为常温,物流的质量分数组成为 20%的三氯氢硅、79%的四氯化硅以及 1%的二氯二氢硅[3]。

1.3 泄漏点位置

泄漏点周边管道情况复杂,见图2。

图2 泄漏点周边管道情况

失效管道为水平布置东西走向,在其泄漏点下方左、右两边有1根水平布置南北走向的冷凝管,这2根冷凝管在失效管道南侧的走向改为垂直向上。冷凝管公称直径DN200 mm,管内介质为氢气,冷凝管外侧包裹的保温材料与水平管(失效管道)相接。

5万t/a冷氢化装置合成单元有4套,分别是合成A单元、合成B单元、合成C单元与合成D单元,泄漏发生在合成A单元送料管线上,泄漏位置在送料管线靠近送料汇合管一侧、合成A单元与合成D单元中间一楼管廊。

2018-02,在本次管道测漏点(图3)西侧大约200 mm处曾发生泄漏,使用单位采用卡箍等方法进行了相应处理。

图3 装置现场管道及泄漏点位置

2 失效管道及腐蚀物理化检验检测

事故管道系统置换后,连同2018-02发生泄漏的西侧管道取样送检。检验项目包括管道测厚、化学成分分析[4]、金相组织分析、硬度测试、腐蚀物 X 射线衍射检测(XRD)、能谱检测(EDS)[5]及强度校核等[6]。

2.1 宏观检查与测厚

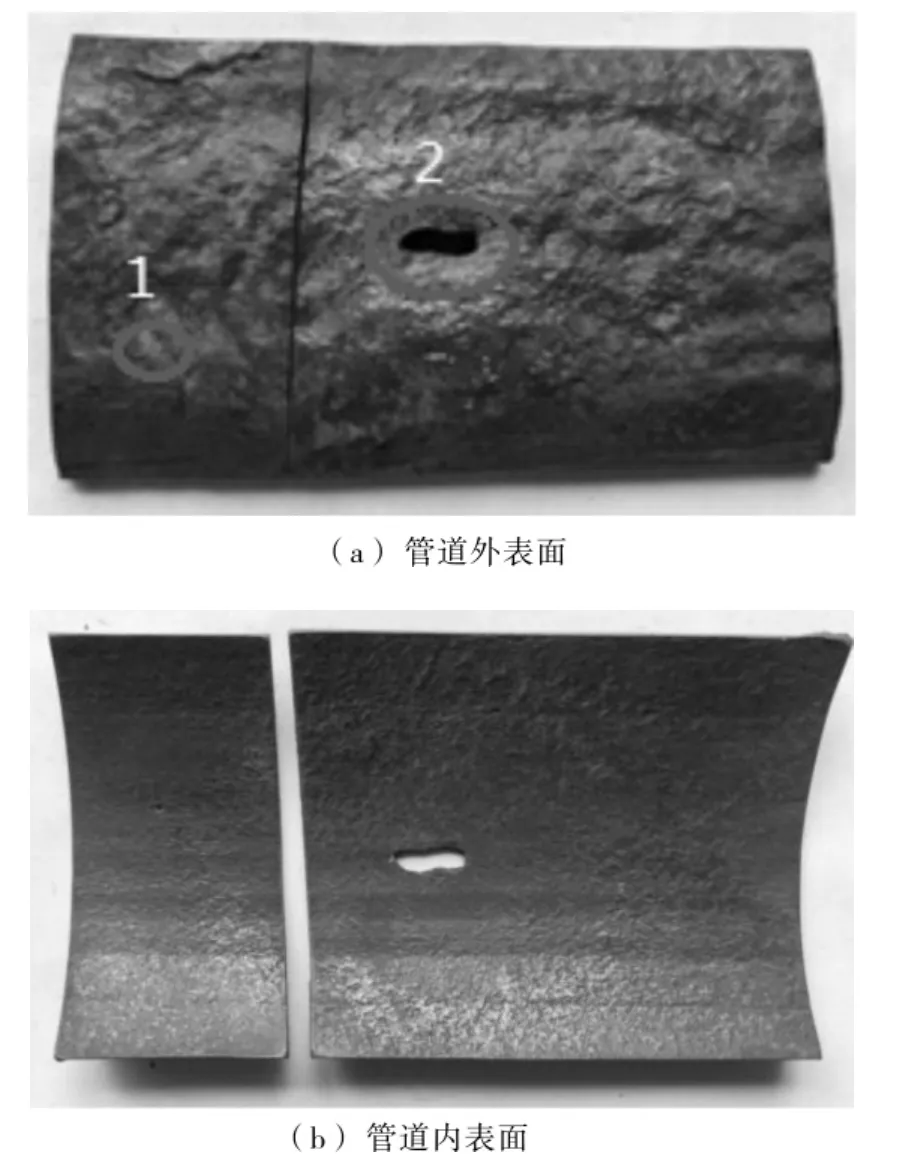

本次泄漏位置(东侧)发现2个泄漏点,1个近似圆状,直径约0.5 mm;另1个近似长方形状,长8.5 mm,最宽处3.5 mm。管道泄漏点周边外表面存在大面积腐蚀坑及棕褐色腐蚀产物,内表面相对光滑,可见一定程度腐蚀,东侧泄漏点区域管径减薄严重,最厚处约4.0 mm,最薄处仅0.4 mm,见图4。

图4 失效氯硅烷管道宏观检查结果

2018-02泄漏位置 (西侧)发现2个泄漏点,均近似圆状,直径分别约 0.5 mm、1.5 mm,形态与东侧泄漏点类似。根据2处管道表面情况判断腐蚀主要产生于外表面。 对远离泄漏点区域的管壁进行测量,其厚度在4.5~4.7 mm,减薄较小。

2.2 化学成分分析

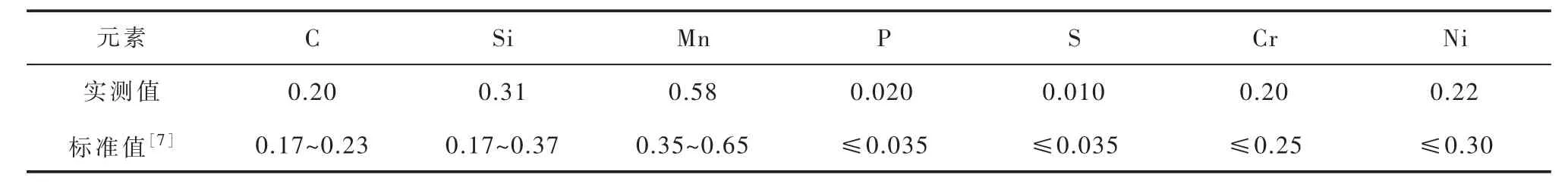

对失效管道进行化学成分测定,结果见表1。化学成分结果表明,失效管道的化学成分满足GB/T 8163—2008《流体输送用无缝钢管》[7]中 20钢的相关规定。

表1 失效管道材质化学成分分析结果(质量分数) %

2.3 金相组织分析

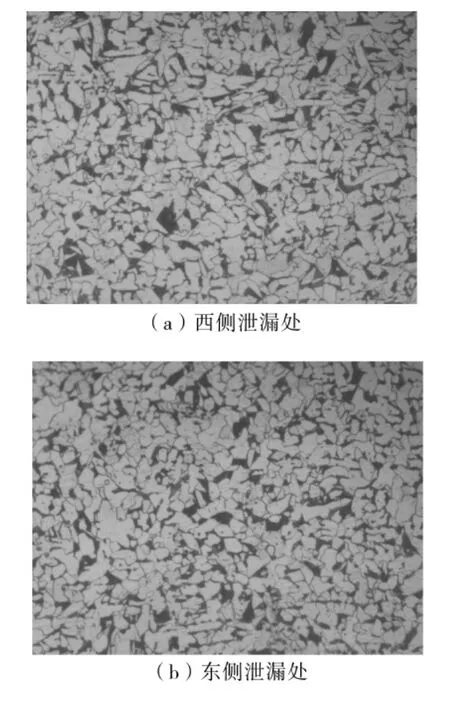

对泄漏点附近管道取样,试样经打磨、抛光等处理后进行金相组织观察,结果见图5。

图5 泄漏点附近管道试样金相组织(200×)

图5的金相结果表明,2处失效管道基体组织为铁素体和珠光体,组织正常,没有观察到夹杂等组织缺陷[5]。

2.4 扫描电镜EDS能谱测试

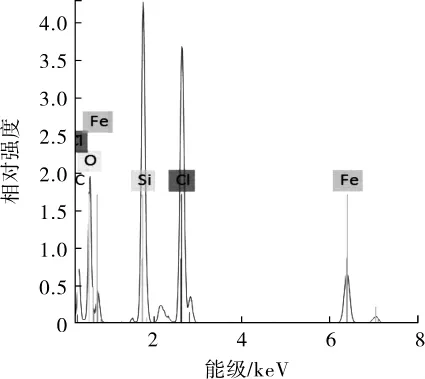

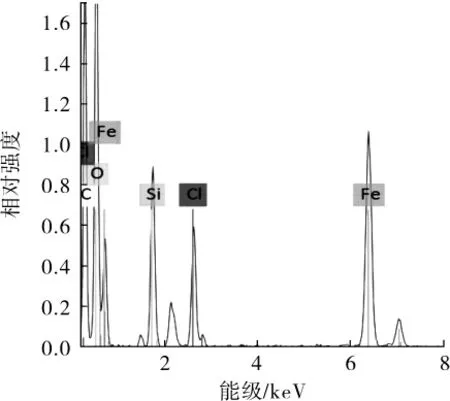

采用日本SU3500型钨灯丝扫描电镜及其配套的德国Bruker能谱仪,对东、西两侧泄漏点处腐蚀产物进行EDS能谱测试,结果分别见图6和图 7[5]。

图6 西侧泄漏点腐蚀产物EDS能谱测试谱图

图7 东侧泄漏点腐蚀产物EDS能谱测试谱图

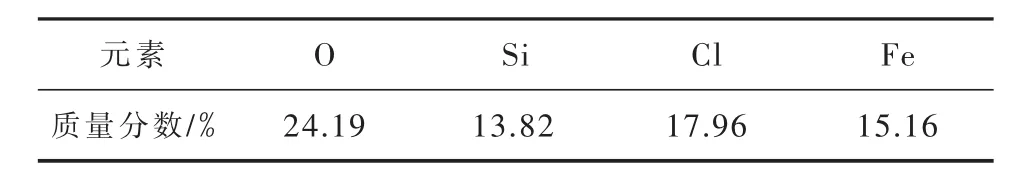

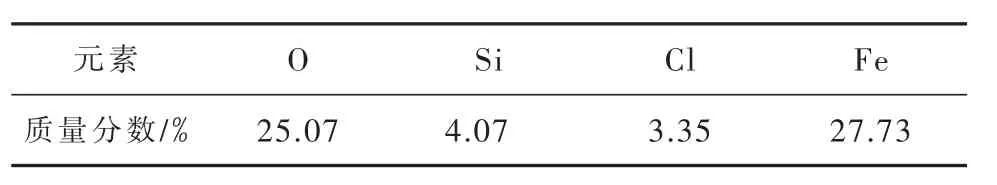

基于图6和图7进行能谱图数据分析,得到的腐蚀产物主要元素组成见表2和表3。

表2 管道西侧泄漏点腐蚀产物主要元素组成

表3 管道东侧泄漏点腐蚀产物主要元素组成

从表2可知,西侧泄漏点腐蚀产物中氯元素质量分数为17.96%。从表3可知,东侧泄漏点腐蚀产物中氯元素质量分数为3.35%,较以往对未腐蚀穿孔的管道表面附着物的检测结果 (低于0.5%)差异较大[8],可见东、西两侧腐蚀产物中均含有大量氯元素。

2.5 腐蚀产物XRD射线分析

采用德国Bruker D8 ADVANCE型X射线衍射仪对管道东、西两侧泄漏点处管道腐蚀产物进行X射线衍射测试。X射线衍射结果表明,东、西两侧 泄 漏 点 腐 蚀 产 物 中 含 有 Fe2O3、Fe3O4、Fe2SiO4、FeSiO3、FeCl2等多种类型及结构的腐蚀产物,氯元素在腐蚀产物中以FeCl2形式存在,与前文能谱测试结果及腐蚀原因分析一致[5]。

3 失效管道泄漏原因分析

3.1 物料倒流引起腐蚀

泄漏管道内充满倒流的氯硅烷物料及管道外腐蚀是泄漏事故的直接原因。失效管道发生泄漏期间,冷氢化装置合成A单元正值停产状态,其温度已降至室温,而与其并联布置的合成B、合成C及合成D单元已恢复生产。由于管道相通,其他合成单元氯硅烷物料倒流并充满合成A单元管道,使之处于常温、承压带料状态。氯硅烷管道与低温带保温层的氢气管道过近,而且相互成直角 (图3),易形成冷凝水气团并发生聚积。冷氢化装置内由其它途径漏出的氯硅烷在空气中生成氯化氢后,遇到聚积的冷凝水生成盐酸,盐酸具有强烈的腐蚀作用,从而在局部直接接触区域发生严重腐蚀(形成孔蚀)。另一方面,由于冷凝管外保温层与该水平管材质不一样,电位不一样,且两者发生接触,因而在潮湿的环境介质中发生电化学腐蚀,进一步加剧失效管道的腐蚀[9]。

泄漏管道的腐蚀机理类似于腐蚀孔内的自催化酸化机制,即闭塞电池作用。点蚀源一旦形成,腐蚀孔内金属就处于活化状态(电位较负),腐蚀孔外的金属表面仍处于钝态(电位较正),构成了腐蚀孔内与腐蚀孔外的膜-孔电池。腐蚀孔内金属发生阳极溶解形成Fe2+,而腐蚀孔孔口形成的腐蚀产物会使得孔内与孔外物质交换变得困难,腐蚀孔内的氧浓度会不断下降,孔外富氧,形成氧浓差电池。浓差电池作用加速了腐蚀孔内的离子化进程,腐蚀孔内的Fe2+不断增加,为保持电中性,腐蚀孔外的Cl-会向腐蚀孔内迁移,并与腐蚀孔内的Fe2+形成可溶性FeCl2。腐蚀孔内氯化物不断浓缩、水解,使孔内pH值下降,点蚀以这种自催化过程循环发展[10-11]。而在腐蚀孔底,金属的溶解由于孔内的酸化、H+去极化的发生以及孔外氧去极化的综合作用得到加速,使得腐蚀孔向纵深迅速、持续发展,最终腐蚀穿透金属断面[12]。

失效管道的理化试验和EDS能谱测试、X射线衍射测试结果一致表明,管道泄漏是由外腐蚀引起。西侧泄漏点腐蚀产物中氯元素质量分数(17.96%)与东侧泄漏点腐蚀产物中氯元素质量分数(3.35%)的差异主要与泄漏持续的时间长短有关,西侧泄漏发生在2018-02,比管道内的氯硅烷的渗出早了1 a多,其腐蚀产物更多。

3.2 安全隐患处理不及时

泄漏管道(无保温层)与低温管道(氢气)布置不合理、距离过近(现场实测距离约20 mm),未严格按照工业管道设计规范定距[13],在停产状态下易与低温管道形成有利腐蚀的环境。此外,泄漏管道截止阀安装位置不合理、其他并联装置开车时物料(氯硅烷)倒流充满该管道,形成连通。该公司未对同类安全隐患给予足够重视,未及时采取预防措施。2018-02泄漏管道西侧约200 mm处发生一起类似原因管道泄漏,因当时不具备检修条件遂用卡箍堵漏。但2019-05下旬5万t/a冷氢化装置全部停车时,仍然未按压力管道安全技术规范[14-15]要求拆除卡箍、全面更换管道,也未对管道泄漏原因进行全面分析,采取预防措施。

4 结语

多晶硅装置中含氯介质较多,对于易形成局部冷凝水聚集的位置,如管道交叉、支座、保温层损坏的部位等,应加强巡检维护。对停产半停产装置的管理应引起重视,完善工艺管网的控制系统,及时做好隔断、置换等处理。