详解奥迪、大众发动机机油异常消耗的主要原因(上)

◆文/辽宁 张利

汽修界有一句玩笑话:“EA888真的是‘发发发’,修不完的烧机油,真的可以发家致富。”针对奥迪及大众车系发动机烧机油的问题,其解决方案多种多样,有的方案俨然已经成为产业,经常被冠以高科技、首创等高大上名头。一时间洛阳纸贵,着实让很多业界同仁火了一把,赚了一把。但是,回归理性,奥迪、大众车系尤其是EA888系列发动机,其烧机油的机理是什么?其合理解决方案是什么?

下面我们将结合传统内燃机理论,厂家的升级改进方案,新式的检测装配手段及方法,展开进一步讨论,力求抛砖引玉,将规范化的解决方案普及应用,并进一步改进发展,惠及业界同仁。

熟悉内燃机的朋友都知道,传统意义上的烧机油的解决方案,都是更换活塞环、气门油封,必要时重新加工汽缸孔。但是,这种方案在EA888发动机上经常无效,于是乎很多同仁更换涡轮增压器、废气阀,有时奏效,有时徒劳,未能形成规范化的流程,同时有效的检测诊断方案匮乏,导致返修大幅攀升,客户满意度大幅下降,公司利益及形象接连受损。在此,笔者结合自身经验及理论将之分为如下版块,较为系统地介绍奥迪大众发动机烧机油的形成机理及解决方法。

一、发动机备件

1.活塞与活塞环

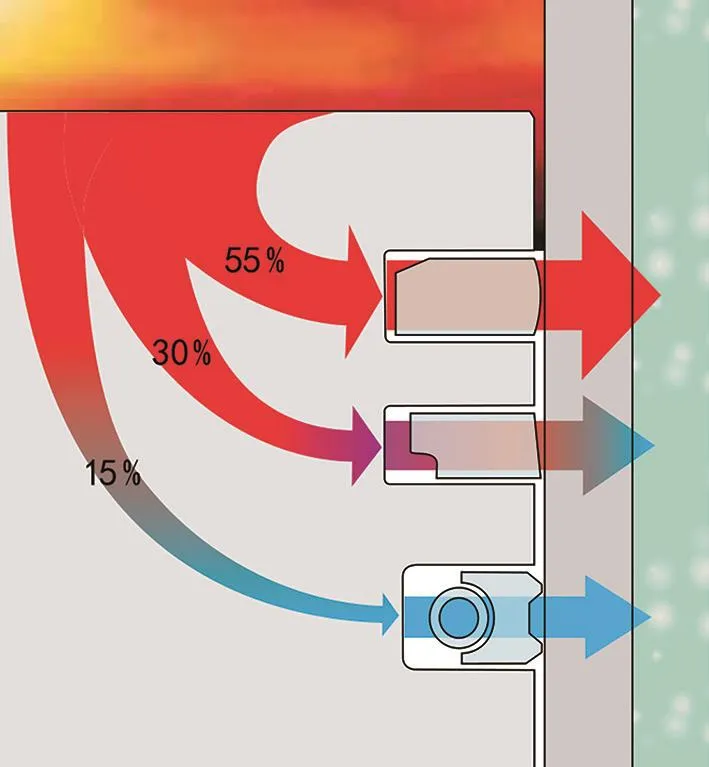

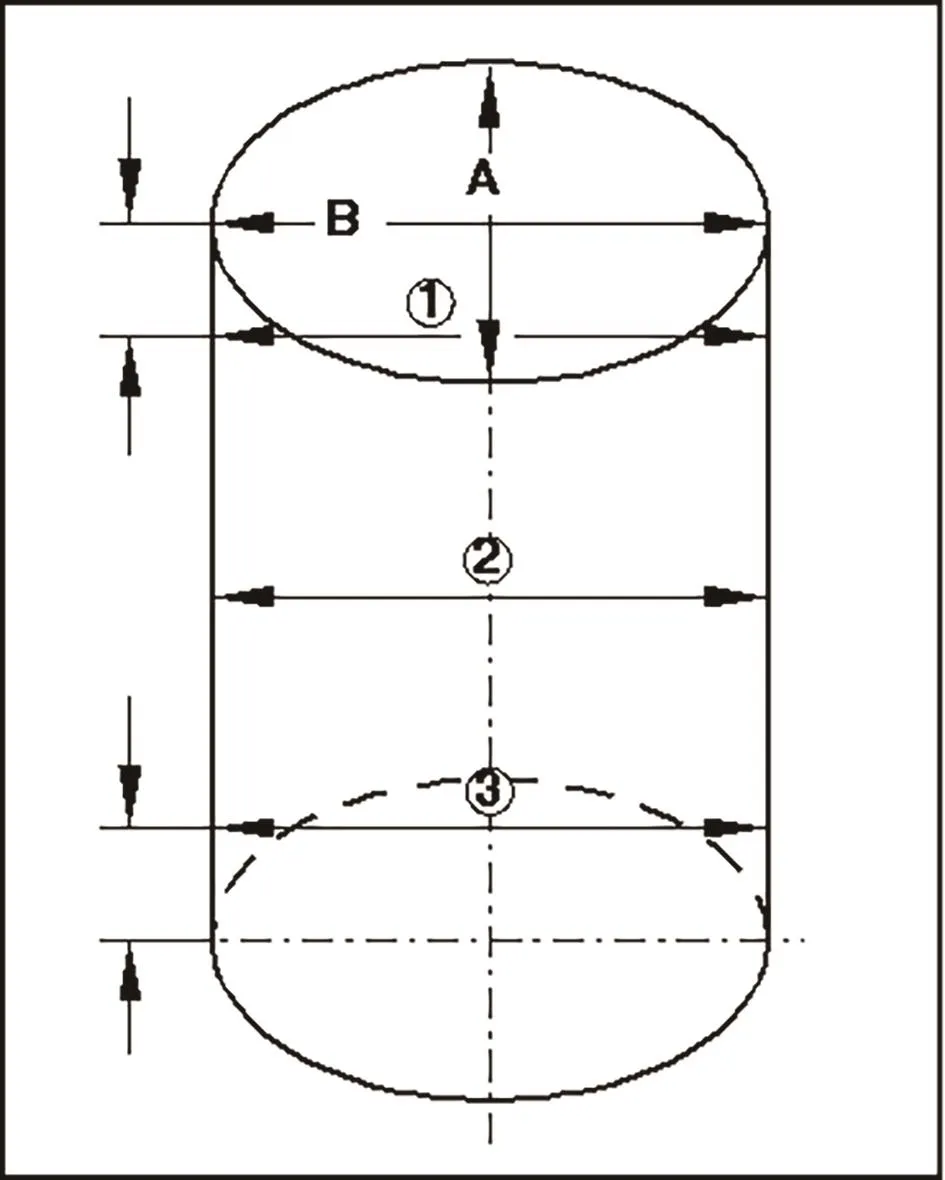

作为内燃机的核心部件之一,活塞组件尤其是活塞环在汽缸中的工作环境是极为恶劣的,高温、高压及应力骤变是常态(图1、图2)。

图1 活塞在汽缸中的受热情况

图2 活塞及活塞环的受力示意图

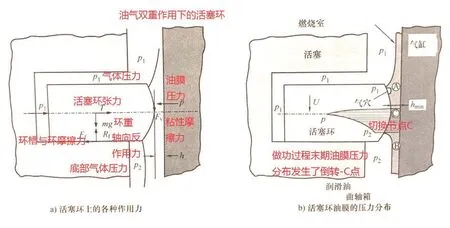

这里有一个有趣的现象,即汽缸内的高压气体有一个非常重要的正面作用,它是活塞环同汽缸壁之间良好贴合的重要保证。换言之,活塞环向汽缸壁之间施加的压力总量很大程度上来源于活塞顶部的气体压力,最大时这个比值可达90%,尤其是一环和二环,活塞环受力理论分析示意图如图3所示。

理解了这一点可以洞悉,其实活塞环在工作时,是处于“呼吸”状态的。形成鲜明对比的是活塞环在生产与维修实践中,如果片面追求高弹力指标是不科学、不严谨的,世界上没有最好的活塞组件,只有最适合的活塞组件,其参数关系见表1所示所示。

图3 活塞环受力分析示意图

表1 活塞环各指标对性能的影响

理解了这个基础理论,那么对于理解活塞组件在维修工作中的内在价值与规范手段,无疑是大有裨益的。

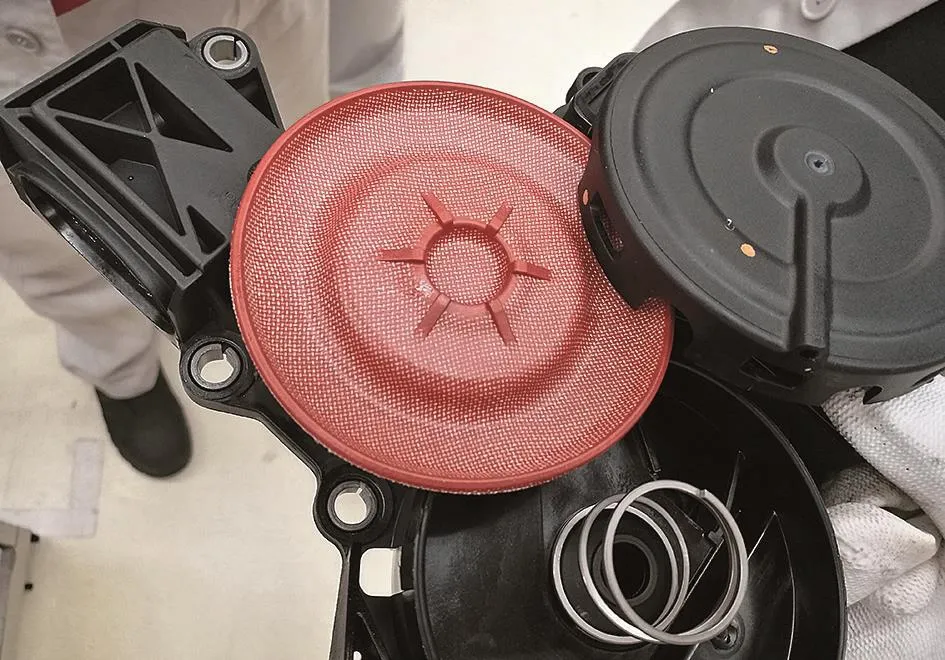

2.活塞环中的油环

目前的主流汽油机的油环主要有两种,即两片组合式油环、三片波浪式组合油环,限于篇幅所限,更多这方面知识不作探讨,有兴趣的读者可以查阅相关内燃机专著。关联烧机油的一个核心参数是抗积炭污染性能,在这一方面,三片波浪式组合油环(图4),无疑优势更大。

图4 三片波浪式组合油环

众所周知,涡轮增压发动机的升功率较高,工作时的温度及输出特性都较自然吸气发动机强悍,润滑油比自然吸气发动机更易结胶、更容易形成积炭。另外,缸内直喷发动机燃油不流经进气门,尤其在冷车时易生成积炭和炭烟颗粒。基于以上原因,奥迪大众厂家对于活塞组件进行了升级,未来的主力机型,如EA839系列发动机,全面采用三片波浪式组合油环,其核心优势是抗积炭污染能力大大增强,刮油衰退大大减缓甚至与发动机总成同寿命。

3.气门油封

高性能内燃机在工作时,其排气温度最高可达800℃,虽然气门可以散热,尤其是采用充钠技术后,散热进一步加强,但是气门杆上的工作温度依然炙热,这对于气门油封提出了全新挑战。对于内燃机而言,机油从气门导管中渗漏进入燃烧室是发动机烧机油的重要根源,采用合适的材料匹配气门油封的良好刮油与贴合能力,则是重要课题。在早期发动机中,气门油封的主要材料为腈、聚丙烯酸酯,但是这个材料用于涡轮增压发动机则勉为其难,所以奥迪厂家将气门油封材料全部升级为氟胶材料(图5),大大延长其使用寿命,因为氟胶最高可在260℃的温度下可靠工作,采用氟胶材料的气门油封在其全寿命周期内皆可以稳定工作,由于材料本身固有的自润滑特性,除耐高温外,其抗物理损伤的能力也大大加强。见下图所示

图5 升级后的氟胶气门油封

4.机油精分离器(废气阀)

出于环保的要求及自身工作的需要,密闭式强制曲轴箱通风系统目前被普遍采用。与自然吸气发动机相比,涡轮增压发动机的显著特点在于其进气歧管内不是常负压状态,在增压器介入工作状态时,甚至处于正压状态,若采用传统方案,只用一只管路连接进气管进行曲轴箱通风,势必会导致发动机在非自然吸气工作状态时,无法进行通风。因此, EA888发动机的曲轴箱出气管有两根,一根通往进气管,另外一根通向涡轮增压器的进气入口,从而保证曲轴箱的正常通风与废气导入。在这个过程当中,机油精分离器起到了关键性作用,它是一个集成式部件,主要有压力调节阀、单向阀、旋风式分离器等组成,其主要作用是将曲轴箱的废气进行气液分离,将液态机油回流入油底壳,将废气引入燃烧室烧掉。

如果产品设计偏差或者工作异常,必然导致分离不彻底,致使过多机油进入燃烧室,从而加重机油消耗,目前厂家已经重视了该问题,并提出了改进方案及产品,采用了全新升级废气阀(图6)及零件号。升级后的废气阀的主要特点有:工作负压为-100mbar(1mbar=100Pa);内部压力膜片为多层氟胶结构;弹簧为矩形丝不等距结构等等,其内部结构原理如图7所示。

图6 EA888第二代废气阀

曲轴箱负压的测定(图8)有着严格的操作流程与规范,但是在实际的维修工作中,很多读者缺乏必要的了解和手段,导致测量结果不准确,或者设备使用不当,导致结果不可信。如:仪表的分辨率过低,无法精确到1mbar,有的甚至用真空表代替负压表;发动机机械机构严重故障,汽缸压力与进气歧管真空度双低,失去了测定的前提条件却盲目测量,这都是不科学、不规范的典型。曲轴箱负压是多元压力综合的结果,其压力的分析是建立在对于内燃机充分了解的基础之上,正所谓“九层之台起于垒土”,只有打好基础,才能做到遇事不慌。

图7 EA888第二代废气阀内部结构原理

图8 第二代EA888曲轴箱负压测定

二、发动机的基础测量

在解决奥迪大众发动机烧机油的工作过程中,基础测量不仅非常重要,而且容易出现纰漏,在此将与烧机油相关的基础测量工作进行分享和探讨。

1.汽缸孔的测量

汽缸孔的测量如图9所示,不仅需要在图中1、2、3三个区域进行,而且还要在每个区域的A轴方向和B轴方向分别测量,并将上述结果详细记录,之后参考具体的维修手册,以判定是否超标。以最常见的CDZA发动机为例,其基本的尺寸规范是:基本汽缸尺寸82.51mm,各方向最大偏差0.08mm。需要特别提示的是:当汽缸体固定在翻转支架 VAS 6095或者类似设备上时,不允许测量缸径,因为此时由于侧向扭曲力的存在,足以让测量结果偏差0.02mm。也就是说:测量时要严格遵守规范,不放过任何可能影响测量结果的细节。

图9 汽缸孔的测量方法

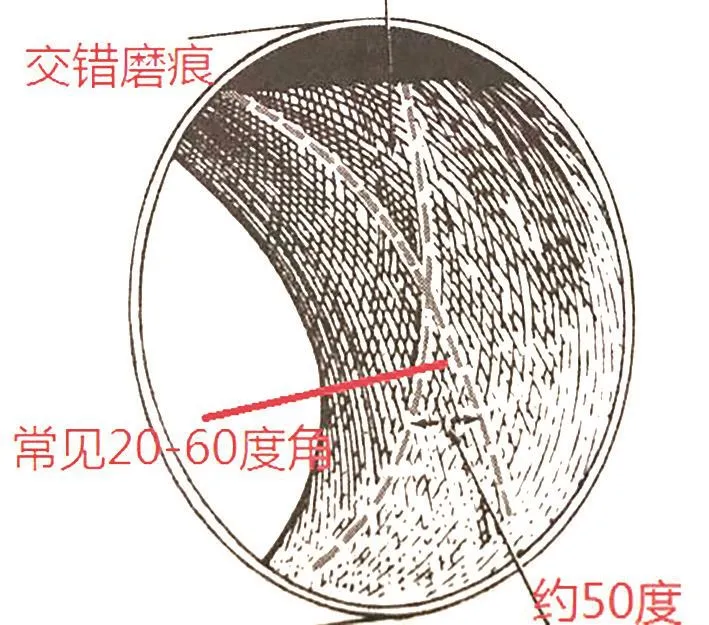

目前,为了降低维修成本,汽缸孔损坏的汽缸体一般都采用重新镗缸下套的方案进行维修,鉴于当前机加工市场水平良莠不齐,除了前文所述的基础测量外,还应目视进行复检。将汽缸孔清洗干净后,其珩磨纹(图10)应均匀且错落有致,无伤痕、无砂眼。对于表面粗糙度Ra值的评定,由于其精度0.001mm已超出了大部分汽修厂的能力范畴,在此略过不予讨论。

图10 汽缸孔珩磨纹应均匀且错落有致

2.活塞的测量

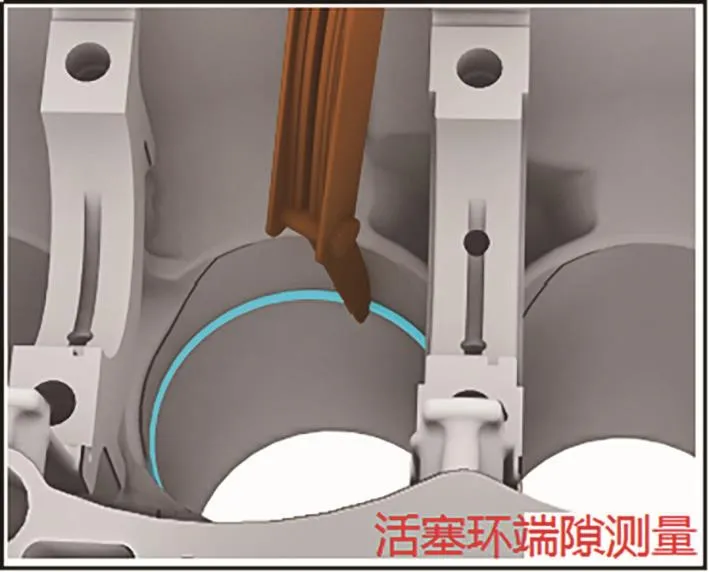

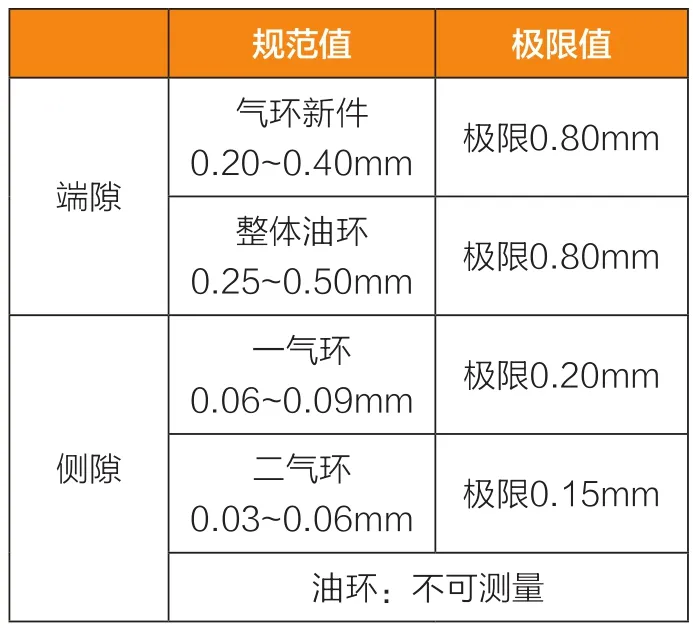

众所周知,汽缸同活塞的配合间隙来源于二者的直径差值。维修过程中,在活塞测量(图11、图12、图13)时存在的问题主要有两个:一是测量精确度与测量稳定性欠佳,同一工件测量值多变,测量值漂移严重,这个主要的原因是设备精度和质量;其次,进行检测时,目光应垂直于活塞,量具测量头同活塞裙部之间,应该感觉稍有紧度但又可顺利通过为佳,过紧与过松都会影响检测结果。表2为大众CDZA型发动机间隙规范值。

图11 用外径千分尺测量活塞裙部

图12 用塞尺测量活塞环侧隙

图13 用塞尺测量活塞环端隙

表2 大众CDZA型发动机规范间隙值

需要注意的是:目前大部分油环已经升级为三片波浪式组合油环,在组装波浪环组装时一定不要搭接,否则将导致其永久损坏。(未完待续)