转炉抑制回磷技术研究

孟义春,李 宁,午亿土,牛嘉佳,刘国番,李庆平

(首钢长治钢铁有限公司,山西 长治046031)

一般情况下磷为钢中有害元素,钢材中磷含量高时,钢的塑性和冲击韧性降低,同时使得钢材的焊接性能与冷弯性能变差,而且磷在钢中与碳、硅、硼一样,均是对脆性转变温度影响最坏的元素[1-2]。因此,转炉冶炼过程中脱磷是其的主要任务之一,诸多学者对转炉冶炼过程的脱磷机理研究已经很成熟,并广泛应用于工业生产中[3-5]。在实际生产中,转炉冶炼终点磷含量已经符合出钢要求,但在成品钢中磷含量超标的现象仍时有发生,造成磷废。磷超标主要是由于转炉在出钢过程中发生了回磷所致。

1 工艺装备及原辅料条件

1.1 工艺装备条件

首钢长治钢铁有限公司(以下简称长钢)现有3座80 t转炉(其中1座为顶底复吹,其余2座为顶吹转炉),2座80 tLF精炼炉和4台连铸机(1台四机四流H型坯,1台五机五流150 mm×150 mm小方坯,2台六机六流150 mm×150 mm小方坯)。转炉没有下渣检测和滑板挡渣等控制回磷的设备。

主要产品:低合金系列(HRB400E、HRB500E、MG335、MG500);普钢系列(Q235、Q195、HPB300D);异型坯(Q235B、Q355B);优质碳素钢(20号-70号);焊线钢(ER50-6、ER70S-6)。

1.2 原辅料条件

长钢高炉原料结构复杂,铁水中w[P]较高(0.12%~0.15%),铁水条件如表1所示。

转炉吹炼造渣材料主要为石灰、铁矿石、轻烧白云石等。具体化学成分如表2所示。

表1 长钢铁水成分和温度

表2 主要辅料成分 %

长钢采用高磷矿进行冶炼,导致铁水w[P]平均0.134%,转炉冶炼45号钢采用单渣法,转炉一倒终点w[P]平均0.022%,转炉平均脱磷率83.33%。

2 理论研究

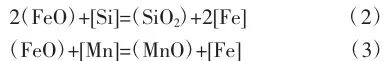

在吹氧的作用下,会使炉渣中FeO含量不断升高,在钢-渣界面上发生如下脱磷反应[6]:

式中:K为脱磷反应化学平衡常数;T为钢水温度。

从式(1)可以看出,脱磷反应随着钢水温度的升高,K值明显降低,说明脱磷反应是强放热反应。从脱磷的热力学及动力学角度来分析,脱磷反应的有利条件为:适当的低温、高碱度、适当高的FeO含量和大渣量。冶炼末期若温度控制过高,会抑制脱磷反应的正向进行,出现回磷。另外,出钢过程中,一旦出现下渣,钢渣与包内加入的脱氧剂发生氧化反应,使得钢中的氧以及渣中FeO含量降低,脱氧产物SiO2等进入炉渣使炉渣碱度降低,这一过程会发生如下反应。

渣中FeO与脱氧剂作用:炉渣与脱氧产物作用:

渣中P2O5与脱氧剂的作用:

最终导致中前期从钢液中脱除进入炉渣中的磷重新被还原回到钢液当中,造成回磷。

3 影响因素

3.1 45号钢生产数据

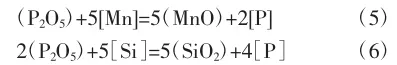

通过对45号钢生产过程数据分析,冶炼过程磷含量控制如图1。

图1 钢水磷含量变化图

图1 所示为补吹炉次钢水磷元素含量变化图。平均出钢回磷量0.001 3%,平均成品比炉后精炼磷高0.000 4%。

出钢回磷的原因是,补吹后渣中FeO含量升高,导致固磷相C2S-C3P被FeO与较高的温度分解,另外渣中FeO变高使钢渣变稀,易出钢下渣。

图2 为一倒炉次出钢过程回磷情况,从图2中可以看出,平均出钢回磷量0.001 4%,平均成品比炉后精炼高0.000 4%。

转炉终点脱磷率平均83.33%,补吹后脱磷率一般在88%左右。

图2 一倒炉次钢水磷含量变化图

图3 所示为不同终点条件下,前期w(CO)随吹炼时间的变化关系。当终渣R=3.2~3.5,出钢温度在1 660~1 680℃范围内时,为保证脱磷率达到85%以上,在吹炼至175 s前,w(CO)需控制在10%以下。当终渣R<3.2,出钢温度在1 650~1 660℃范围内时,为保证脱磷率达到85%以上,在吹炼至200 s前,CO体积分数需控制在10%以下即可。

图3 不同终点条件下w(CO)随吹炼时间的关系

3.2 出钢温度的影响

为了考察出钢温度对回磷量的影响,对冶炼45号钢不同出钢温度的回磷情况进行了回归统计,如图4所示。从图4中可以看出,若使回磷量可控制在0.002%以内,出钢温度需控制在1 668℃以下内。因此,结合冶炼45号钢出钢温度要求,转炉出钢温度控制目标设定为(1 660±5)℃。

图4 出钢温度与回磷的关系

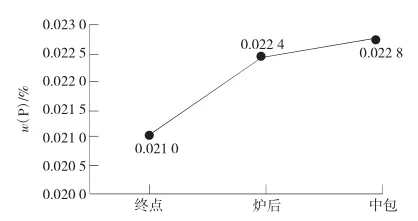

3.3 下渣量影响

从图5可以看出随着钢包下渣量的增多,钢水的回磷量直线升高。主要是由于转炉在出钢过程中高磷相的炉渣会流入钢包,炉渣在钢流的冲击下与脱氧合金充分接触,使炉渣中的磷重新还原到钢水中,导致回磷。

图5 渣厚对回磷的影响

这一过程会发生如下反应。

渣中FeO与脱氧剂作用:

炉渣与脱氧产物作用:

渣中P2O5与脱氧剂的作用:

最终导致中前期从钢液中脱除进入炉渣中的磷重新被还原回到钢液当中,造成回磷。

统计回归结果显示,将回磷量控制在0.002%以内,其钢包渣厚至少需控制在75 mm以内。

按目前渣中w(P2O5)=2.60%测算,下渣量为75 mm时,渣中磷含量达到0.021%,渣中磷含量回到钢液中的量为渣中总w[P]的10%。

3.4 终渣TFe对回磷的影响

从图6可以看出随着终渣TFe含量的升高,钢水的回磷量逐步大幅升高。其原因是低FeO终渣的渣相中C2S-C3P固磷相的比例很高,其外观形貌为片状,而铁酸钙相与铁的氧化物相所占比例相比高FeO终渣的渣相较低。

图6 终渣TFe对回磷的影响

渣中含有较高的FeO时,固磷相中所含的Si-Ca相被分解为熔点较低的硅酸铁与硅酸钙,在转炉终点温度较高的情况下,此两项相为液相。其机理如图7所示,转炉终渣所含的C2S[C3S(3CaO·SiO2)]混合相是主要的固磷相,当渣中FeO含量升高时,FeO会使C2S(C3S)固磷相分解,形成铁酸钙、磷酸铁、硅酸铁等低熔点渣相,或者同时发生固磷相由大颗粒的形态分解为小颗粒的形态,磷元素在固磷相分解过程中重回钢液,发生回磷现象。

从图6可以看出,为了控制磷量在0.002%以内,终渣w[TFe]需控制在12.1%以内。

图7 渣中FeO对固磷相的影响

4 结论

通过对45号钢影响回磷的因素进行分析,从装入结构、出钢温度、下渣量和终渣TFe含量等方面进行分析,可以得到以下结论:

1)在冶炼45号钢时,转炉出钢温度控制在(1 660±5)℃比较合适,回磷量可控制在0.002%以内。

2)将回磷量控制在0.002%以内,其钢包渣厚至少需控制在75 mm以内。

3)为了控制w(P)在0.002%以内,终渣w[TFe]需控制在12.1%以内。