安海湾特大桥ERS 钢桥面铺装技术的质量控制措施

王登辉

(福建省高速公路达通检测有限公司,福州 350005)

1 工程项目ERS 铺装结构层

安海湾特大桥位于泉州晋江市东石镇与泉州南安市石井镇之间的安海湾海域,安海湾特大桥主桥为总长度570 m 的钢-混组合连续刚构桥,跨径组合为135 m+300 m+135 m,其中钢箱梁吊装段长度103 m。 钢箱梁段ERS 铺装中,E 为钢桥面板抛丸除锈后浇筑的环氧碎石粘结层EBCL,R 为采用3.0 cm 厚的树脂沥青混凝土RA10,S 为上面层采用4 cm 厚的SMA 铺装;在E 和R 层之间需洒布RA 树脂沥青粘结层, 在R 和S 层之间需洒布热固性环氧沥青粘结层。 其中钢箱梁标准横断面及钢铺装大样分别见图1~2。

图1 钢箱梁标准横断面(单位:cm)

图2 钢铺装大样(单位:cm)

2 材料选择及试验技术要求

2.1 EBCL 材料性能指标

EBCL 界面胶结料由A、B 两组分组成, 两组分按照1∶1 的比例进行混和,搅拌均匀后涂布于钢板表面。 本项目所使用的EBCL 胶料试验方法采用JT/T 1131-2017《钢桥面铺装冷拌树脂沥青》规程[1],试验结果符合DB33/T 2012-2016《树脂沥青组合体系ERS 钢桥面铺装施工技术规范》[2]要求,如表1 所示。

表1 EBCL 界面胶结料试验结果

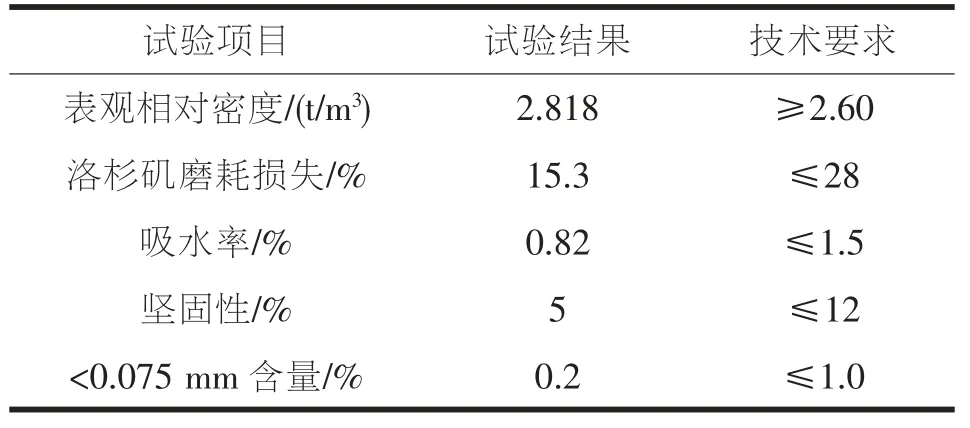

在EBCL 胶料上面撒布的3~5 mm 粒径的玄武岩碎石,撒布量为2.5~4.5 kg/m2。 其中试验结果也符合DB33/T 2012-2016 规范技术要求[2],如表2 所示。

表2 EBCL 3~5 mm 碎石试验结果

2.2 RA10 混合料层材料、配合比设计及性能要求

2.2.1 拌合和洒布用RA 胶结料性能要求

RA 胶结料由A、B 两组分按1∶1 的比例混和、固化后生成RA 胶结料。 RA 粘结层洒布用胶结料与拌合用胶结料相同。 其主要性能应符合DB33/T 2012-2016 规范要 求[2](表3)。

表3 拌合和洒布用RA 胶结料主要性能

2.2.2 RA 混合料的集料

RA10 层0~3 mm、3~5 mm、5~10 mm 碎石采用玄武岩石料。各档材料技术指标应符合JTG F40-2004 规范要求[3](表4~6)。

表4 粗集料试验结果

表5 0~3 mm 细集料试验结果

表6 矿粉试验结果

2.2.3 RA 混合料级配和油石比

一般RA 混合料厚度≥2.5 cm 时,选RA08 或RA10,厚度小于2.5 cm 时,选RA05。 本项目采用RA10 进行树脂沥青混凝土配合比设计, 选定最佳油石比为7.8%,矿料级配比例为(0~3)mm∶(3~5)mm∶(5~10)mm∶矿粉∶炭黑=45∶14∶36∶5∶0.1,其结果应符合DB33/T 2012-2016《树脂沥青组合体系ERS 钢桥面铺装施工技术规范》规定[2]。

2.2.4 RA10 沥青混合料马歇尔试验及性能验证检测结果

树脂沥青混合料(RA)采用马歇尔试验配合比设计,目标配合比可直接用于生产, 相关配合比试验方法应符合JTG F40 的要求, 技术要求应符合DB33/T 2012-2016《树脂沥青组合体系ERS 钢桥面铺装施工技术规范》9.5.2 规定[2](表7~11)。

表7 马歇尔试验结果

表8 RA10 沥青混合料浸水马歇尔残留稳定度检测结果

表9 RA10 沥青混合料冻融劈裂残留强度比检测结果

表10 RA10 沥青混合料动稳定度检测结果

表11 RA10 沥青混合料低温弯曲试验破坏应变检测结果

2.3 SMA-13 原材料、配合比设计及性能验证

通过SMA-13 原材料试验、矿料级配试验,按照3 个不同油石比试验确定设计沥青含量。得到最佳油石比后,按最佳油石比及选定的设计级配进行水稳定性、 谢伦堡析漏、肯塔堡飞散试验、车辙试验、渗水试验及弯曲试验,检测结果应符合JTG F40-2004《公路沥青路面施工技术规范》[3]及DB33/T 2012-2016《树脂沥青组合体系ERS 钢桥面铺装施工技术规范》的相关规定[2],如表12 所示。

表12 SMA-13 沥青混合料性能试验结果汇总表

综上所述, 该SMA-13 目标配合比矿料比例为1#(9.5~13.2)mm 碎石∶2#(4.75~9.5)mm 碎石∶3#((0~4.75)mm 机制砂∶矿粉=45.0%∶33.0%∶13.0%∶9.0%, 最佳沥青用量为5.84%(油石比为6.2%),抗剥落剂掺量0.3%,纤维掺量为0.32%时,同时在沥青拌合站按照SMA-13 目标配合比比例上料,取热料进行筛分,得出热仓料级配比例,按最佳沥青用量进行混合料性能指标验证试验, 得出SMA-13沥青混合料的各项指标(表13)均符合本项目施工图设计文件技术要求。

表13 SMA-13 沥青混合料马歇尔试验及水稳定性结果汇总

3 严格控制施工工艺质量

本项目依据JTG F40-2004《公路沥青路面施工技术规范》[3]、交公便字[2006]274 号《公路钢箱梁桥面铺装设计与施工指南》[4]、DB33/T 2012-2016《树脂沥青组合体系ERS 钢桥面铺装施工技术规范》[2]结合ERS 铺装特点按分步骤施工工艺实施,各工艺要点做到精准把控,现场质量进行严格把关,各施工工艺质量技术措施控制如下:

3.1 抛丸打砂除锈施工工艺措施

⑴抛丸前对钢板表面采用吹风机进行清洁处理,确保钢板表面干燥、无污染等。

⑵抛丸车以1.5 m/min 速度进行抛丸除锈工作,抛丸需采用圆形钢丸或圆形钢丸+柱形钢丸混合抛丸2 遍。

⑶钢板经抛丸处理后, 需现场检测抛丸除锈后钢板表面的清洁度和粗糙度,表面清洁度需达到Sa3.0 级。 施工时清洁度按Sa3.0 级控制,粗糙度最小值95 μm,满足80~120 μm 技术要求。

3.2 EBCL 层施工工艺措施

⑴抛丸施工经粗糙度和清洁度检测达到标准后,应立即进行EBCL 胶结料的涂布施工。 在EBCL 施工前,提前准备好电子秤、搅拌机、铁桶、刮刀、鞋套等小型工具。

⑵在刮涂EBCL 层时, 现场管理人员要求操作工人服装、工具干净,安排工人做好交通布控、引导,防止外来人员的进入工作区。

⑶在施工过程中,操作工人戴好脚手套、围好毛巾,确保钢板清洁, 避免施工人员汗渍滴落钢板表面造成污染;同时施工过程中严把安全关,杜绝安全事故发生。

⑷项目组派专人对施工日天气进行查询, 确保施工及固化期间天气晴朗、没有降雨。如果EBCL 在表干前受到雨淋应铲除,重新抛丸涂布。

⑸采用色笔在钢板上点画网格线, 按照EBCL 设计用量称量相应的胶结料,由人工均匀涂布在方格网内,要求0.9~1.1 kg/㎡一次涂布完成。

⑹EBCL 胶结料A、B 组分比例应严格按照厂家提供的比例进行混合, 涂布前采用电动搅拌机人工搅拌均匀才能使用。

⑺EBCL 刮涂均匀后, 立即在胶结料表面撒布一层3~5 mm 单粒径的石子, 使之完全与EBCL 胶料一起固化,石子采用机械撒布,人工辅助。 撒布后的碎石表面做到碎石分布均匀、满布不重叠、无堆积,石子的撒布量根据试验段石子人工撒布量约为3.2 kg/m2(设计图纸要求2.5~4.0 kg/㎡)。EBCL 胶料涂布和碎石撒布前预留桥面两侧护栏底座,其周围进行碎石人工撒布。

⑻撒布碎石后, 试验室人员应在小钢板上现场成型EBCL 胶料的拉拔试件并进行同部养生,其后检测EBCL胶料固化二天后的现场拉拔强度, 检测结果大于设计拉拔强度10MPa,并记录好胶料养生期间天气变化情况。

⑼施工结束后, 施工人员对场内刚结束的EBCL 层进行封闭处理,避免施工车辆对EBCL 层进行扰动,破坏EBCL 层整体强度。

3.3 RA10 层施工工艺措施

RA10 树脂沥青混合料开始施工前需具备以下基本条件: 一是RA10 的配合比设计已经完成并得到监理的批准,混合料各项指标均可满足设计要求;二是EBCL 已经固化达到设计强度; 三是拌合及摊铺碾压设备调试完成且状态良好。

⑴EBCL 界面涂RA 胶料

为保证EBCL 和RA10 之间的粘结可靠, 在施工RA10 前,对已固化的EBCL 层顶面进行清理,清除多余松动石料。 RA10 混合料摊铺前在EBCL 层顶面采用人工地刷均匀涂布防水粘结层施工,RA 胶料人工涂布量为0.6kg/㎡以电子秤计量控制。 小面积施工或对局部漏洒处进行修补时,可采用人工涂布方式进行。操作人员根据设计洒布量称取相应重量的RA 胶结料倾倒于被涂布的相应面积上,并用毛刷将RA 胶结料涂刷均匀。

⑵RA 混合料的拌合和运输

①RA 混合料由0~3 mm、3~5 mm、5~10 mm 3 种规格的碎石、RA 胶结料A、B 组分、外加矿粉和炭黑粉搅拌均匀组成。RA 混合料摊铺碾压并固化后形成致密的不透水铺装结构。 其中RA10 胶料分A 和B 两组分组成,生产时将定量小桶的A、B 胶料倒入对应的A、B 胶斗内泵送至胶料混合罐进行A+B 的搅拌,搅拌时间为70s。当称量好的三种石料和人工投放的矿粉、 炭黑进入拌和锅并干拌均匀后放入搅拌好的A+B 胶料, 进行RA10 混合料的拌合生产, 干拌时间为10~15s, 湿拌搅拌时间为60~80s,保证RA10 混合料的拌合均匀,所生产的混合料性能应满足各项技术指标要求。

②拌和完毕的RA10 混合料直接放入运料卡车,卡车装运混合料先装卡车的后端然后再装前端, 争取先拌和完毕的混合料先摊铺。 研究结果表明拌合的RA10 混合料有比较充裕的施工时间, 在2h 内RA10 不会固结,运输、摊铺碾压的时间相对富余。同时自卸汽车到施工现场前需确保轮胎、车架等部位清洗干净,避免给新路面造成二次污染。

⑶RA 混合料的摊铺碾压施工

①RA 混合料的摊铺速度受制于拌合站的产量,不能任意加快。应避免摊铺机长时间等料摊铺。摊铺机行走速度为3 m/min,摊铺一车料的时间不超过20 min。 也应避免混合料运输车长时间等待摊铺的不利情况。 摊铺机应均匀前行,尽量避免摊铺施工停顿等料。摊铺作业应选择气温适宜的时间段进行,15℃~30℃较为适宜。 过低的气温会使RA 混合料粘稠,摊铺和碾压阻力增加。 过高的温度又会使RA 混合料固化结硬的速度加快, 摊铺作业的适宜时间缩短。

②为防止有RA 混合料长时间积存在摊铺机角落结硬,形成不可压实的“死料”,在摊铺过程中要安排专人清理摊铺机内边角部分的堆存料, 把堆积于熨平板内的存料不断前扒,及时摊铺出去,使得摊铺机内边角部分没有RA 混合料长时间堆积。

③RA 混合料的摊铺采用平衡梁方式控制摊铺平整度和厚度。本项目RA 混合料的松铺系数为1.2,但RA 混合料的实际的虚铺高度与环境温度、混合料等待时间、和熨平板的激振频率等都有关系。在摊铺施工时,施工技术员要不断插深检查实际的摊铺虚高厚度, 预留足够的厚度安全储备, 确保碾压后的RA 混合料铺筑厚度不少于设计厚度。

④RA 混合料的碾压采用胶轮压路机和光轮压路机的组合方式进行。RA 混合料的密实度主要依赖轮胎压路机揉搓碾压获得。 光轮压路机的作用是为了消除胶轮碾压痕迹,获得RA 的平整度。当RA 混合料蠕动性良好时,胶轮压路机碾压4~6 遍,即可达到密实度要求。密实度达标的RA 表面呈光亮致密的外观。 密实度达标后应尽快采用光轮压路机1~2 遍进行收光收迹。

⑤RA 混合料的碾压应分段进行,碾压长度应大致与每车料的摊铺长度相一致。 碾压应由低到高,紧跟慢压,逐渐横移错位。 压路机的前后停机返向时,要减速慢行,尽量避免破坏RA 混合料表面的平整度。 应严格禁止压路机在RA 顶面长时间停靠、紧急刹车或调头转弯,破坏RA 的平整度和外观。 RA 混合料碾压时采用少量植物油涂刷压路机轮胎表面, 可有效防止出现混合料对胶轮的粘连。 同时应混合料各种性能指标边施工边检测已满足设计性能指标要求。RA 混合料施工结束后一般需固化等待1~2 d 才能形成有效强度。 在混合料达到强度前应禁止一切车辆通行。

4 SMA-13 层施工工艺措施

⑴在SMA 混合料摊铺前, 提前进行洒布沥青粘层油。 首先应对已固化的RA10 层表面进行抛丸处置,去掉RA 层顶面的油污、杂质等,使RA 层顶面裸露出新鲜的石料,然后,涂布热固性环氧沥青粘结层,洒布量为1.0~1.2 kg/㎡。 热固性环氧沥青由SMA 混合料的热量帮助其固化,采用热固性环氧沥青作为粘结层将大幅提高SMA混合料与RA 层的粘结可靠性。

⑵SMA-13 混合料的拌和、运输、摊铺、碾压工艺与常规沥青混合料施工工艺要求一致,其他施工特点为:

①改性沥青和集料的加热温度以及SMA 混合料的温度应严格控制。 其施工温度范围见表14。

表14 温度控制范围

②SMA 混合料的拌和时间及加料次序为: 加矿料、加矿粉、加纤维后干拌约10~15 s,加沥青后湿拌30~40 s后出料,总生产时间控制至60~70 s,最终保证混合料出料能均匀裹附,无花白料。 SMA 混合料的摊铺速度应与拌合站产量相匹配,但一般不超过4 m/min。 SMA 混合料采用轮胎压路机与水平震荡的钢轮压路机组合方式进行碾压,碾压效果比静压效果更佳。

5 总结

本文通过对钢桥面ERS 铺装技术进行原材料选择、配合比设计、试验性能指标等多项试验检测研究,同时严格把控施工工艺质量,使之符合现行的规范标准,从而达到质量控制目的。目前该桥已顺利建成,并通过了交工验收。 主桥钢桥面ERS 铺装层各项指标均达到设计指标要求,为安海湾特大桥通车提供了质量技术保障。