缓倾顺层围岩超大断面隧道长锚杆作用机理及施工技术

王海军

(中铁十二局集团第二工程有限公司,山西太原030032)

缓倾岩层的情况广泛分布在我国西北、西南地区,随着我国西部高速交通网络的发展,修建穿越缓倾地层的大断面隧道成为不可避免的技术难题。

软岩具有变形量大,变形速度快,持续时间长等特点[1],因此在软岩中修建隧道极易发生大变形灾变,同时带来的将会是初期支护的破坏,给隧道施工带来不可估量的损失[2]。兰渝铁路木寨岭隧道出现大面积开裂、掉块、侵限现象,为确保施工及运营结构安全,施工中采取了大量技术措施对正洞约5 470m初期支护拆换和约1 808m二衬拆除及重新施作[3-4]。中老铁路会富莱隧道优化初期支护措施、合理增加变形量,同时采用短台阶快速初支成环施工工艺,有效控制了围岩变形[5]。丽香铁路圆宝山隧道采用长锚杆、工字钢及厚喷混凝土的方式对大变形段进行拆换处理[6]。

对于地质条件差,围岩自支护能力弱,开挖掌子面的自稳时间短的隧道,为避免开挖后发生过大变形或崩塌,施工过程强调“快”,尽量缩减单项作业时间[7]。而于软岩大变形隧道中的锚杆支护而言,其施工质量和速度则主要取决于施工机具和工艺。现今,国内大多数隧道仍采用手持式钻机进行钻孔,如桃树坪隧道采用的YG-80 液压钻机[8],康家台隧道采用的XY-28-300 电动钻机钻孔[9],那马隧道采用的MGJ-500 钻机[10]。然对于软岩大变形隧道中的长锚杆施工,上述机械设备普遍存在施工功效低的问题。

为此,以高坡隧道大变形段为工程背景,首先通过数值模拟软件对锚杆长度进行优化分析,在确定了锚杆长度的情况下选用ZYS113全电脑三臂凿岩台车进行现场试验,以期最终实现基于台车式钻机应用的长锚杆快速施工。

1 工程概况

成贵铁路高坡隧道位于云南省镇雄县黑树镇与贵州省毕节市何官屯镇交界处,横穿省界及赤水河、乌江的分水岭,全长7 939m,隧道最大埋深约445m,为高瓦斯隧道,采用“2横洞+主副斜井+洞身平导+1通风竖井”辅助坑道方案组织施工,平导位于正洞右侧,长4 928.54m。D3K342+060~D3K343+202.4段穿越二叠系龙潭组(P2L)煤系地层,长1 142.4m,岩性主要为砂岩、泥岩、炭质页岩、铝土岩夹煤层,薄层状为主,岩层产状平缓,埋深300~445m。隧区位于云贵高原北部扬子准地台滇东台褶带,地质构造复杂。断裂、褶曲均比较发育,地层岩体破碎,以东西向构造为主,线路多大角度穿越构造线。

2 隧道变形破坏特征

2.1 衬砌破坏情况

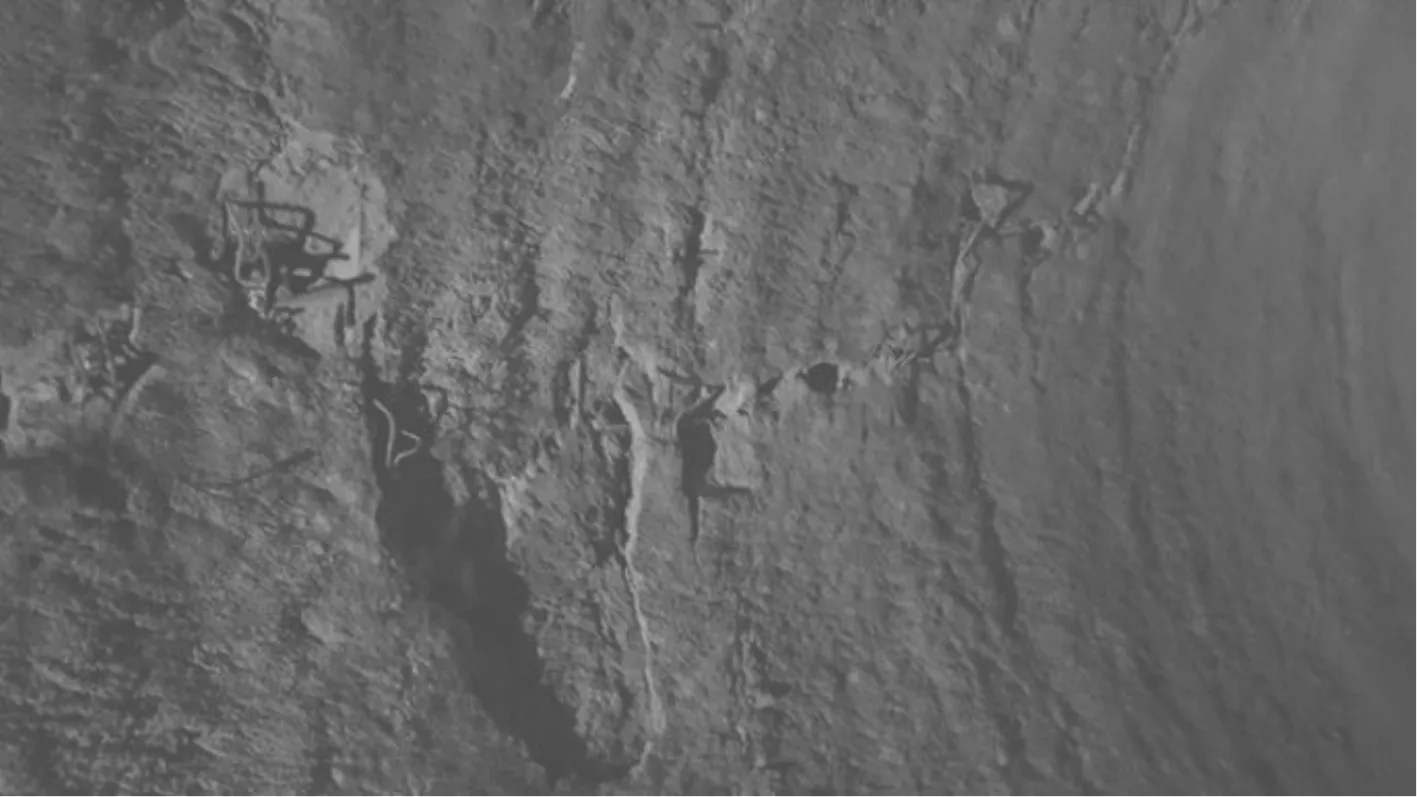

隧道开工初期采用Va设计进行施工,后出现严重变形,同时出现仰拱上鼓、开裂,边墙开裂、拱顶砼剥落掉块、钢筋弯曲情况。衬砌开裂与仰拱上鼓情况如图1、图2所示。

图1 钢架扭曲及衬砌开裂

图2 仰拱上鼓及拱顶开裂

2.2 围岩变形特征

洞内变形主要为拱顶沉降和仰拱底鼓,且裂缝基本为纵向发育。

变形趋势拱顶下沉,仰拱向上,沿缓倾岩层法向变形,同时两侧向内收敛。变形量较大,纵向影响范围广。变形受洞室影响大,表现为平导靠近横通道附近钢架扭曲变形,仰拱底鼓严重;7#横通道附近平导最大上鼓达到80.34cm靠正洞侧变形内鼓最大约1.8m;正洞靠近横通道附近上鼓5.9~39.54mm,二衬拱部掉块;综合洞室开裂,与正洞二衬交接处二衬钢筋变形如图3所示。

2.3 围岩大变形原因分析

对高坡隧道发生大变形分析原因有以下三点:

(1)隧道深埋较大,具有较高地应力、构造应力。

(2)砂岩泥岩属于软质岩类及缓倾层状围岩结构。

(3)洞群效应及施工过程不规范等综合因素。

3 锚杆应用效果分析

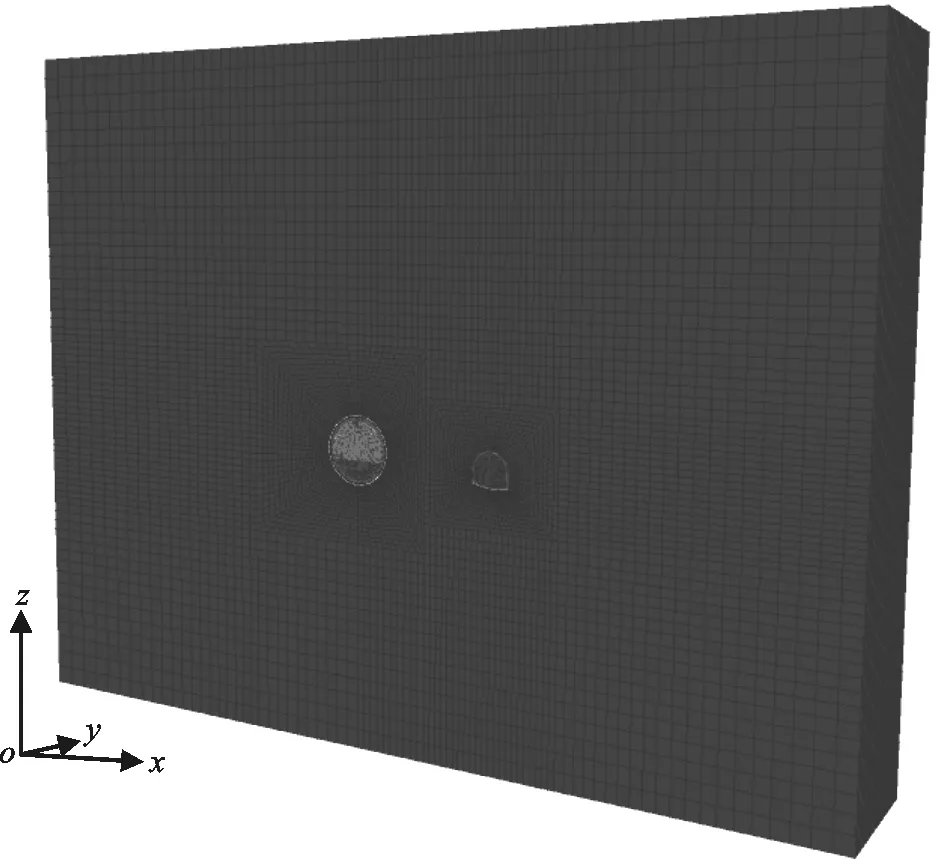

3.1 模型建立

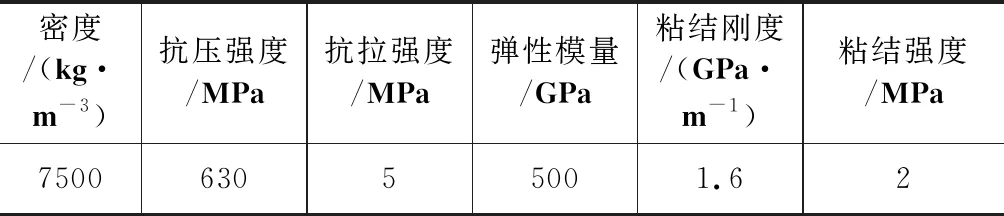

本节模拟拟采用Flac3D有限差分软件,建立三维地层结构模型,模型尺寸120m×100m×30m,模型如图4所示。以实测初始地应力竖向9MPa,水平7.9MPa为应力边界条件施加在模型竖向及水平向,岩体及衬砌结构为实体单元,锚杆为结构单元,岩体采用遵循莫尔库伦强度准则的弹塑性模型,锚杆与衬砌为弹性模型,岩体参数如表1所示,支护参数如表2所示,锚杆参数如表3所示。

图3 联络通道处变形平面情况

图4 计算模型

表1 岩体参数

表2 支护结构参数

表3 锚杆支护参数

3.2 工况设置

采取圆形衬砌结构,考虑不同长度锚杆作用,工况设置如表4所示。

表4 工况设置

3.3 计算结论

(1)无支护条件下开挖平导后再开挖正洞,计算不能达到平衡,围岩变形过大失去自稳能力。

(2)在当前高地应力、岩质较软条件下,两洞开挖存在一定相互影响,并且后行洞对先行洞的影响较大。

(3)设置锚杆能减小位移和衬砌内力,随着锚杆长度的增加,锚杆内力呈现出增加的趋势,长度在一定范围内时,增大锚杆长度,内力增长较快,但是超过一定范围后加大锚杆长度,内力增长较小,计算锚杆长度取8~12m较为适宜。

(4)正洞采用单层初支时,最大主应力均超出混凝土的抗压强度,采用双层初支后能满足检算要求。

3.4 处置措施

根据目前地质条件及为确保措施可靠,避免再次重复处理,本次设计按严重大变形考虑。采用双层初期支护+12m长锚杆对高坡隧道进行拆换处置,具体支护参数如表5所示。

表5 变更支护参数

4 长锚杆快速安装技术

4.1 工艺原理

通过铁建重工ZYS113全电脑三臂凿岩台车施工水平钻孔的原理,更换凿岩机钻杆为锚杆体,并改造钎尾装置,结合推进梁和设计锚杆长度,选择合理的锚杆体组合型式,结合隧道地质条件、钻进效率、损耗、适用性及经济性,确定经济适用的钻头、连接套以及凿岩机钻进参数等,径向施工自进式系统长锚杆。

施工流程见图5。

图5 施工流程

4.2 操作要点

4.2.1 施工准备

熟悉图纸、规范,了解隧道地质条件;施工水、电布设,凿岩台车整机功率325kW,钻孔用水不小于30m3/h;根据锚杆环、纵向间距在初支喷射混凝土表面布点。

4.2.2 锚杆钻进

组装钻头、锚杆体、连接套,连接凿岩台车钎尾推进装置,进行锚杆钻进施工,利用操作平台进行人工接杆,在钻进完成后,用木楔临时楔紧锚固。

4.2.3 锚杆注浆

根据现场试验,注浆以PO42.5普通水泥单液浆为主,水泥浆水灰比0.8∶1,根据现场漏浆情况,对部分注水泥水玻璃双液浆,水玻璃波美度=40,水泥浆∶水玻璃浆液为1∶1,注浆终孔压力控制在1.5~2MPa。

4.2.4 锚垫板及螺母安装

根据GB50086-2001《锚杆喷射混凝土支护技术规范》要求,自钻式锚杆水泥浆体强度达5MPa后,可上紧螺母。根据现场同条件水泥浆试块试验,确定锚垫板及螺母安装时间。

4.2.5 锚杆质量检验

根据JGJ/T182-2009《锚杆锚固质量无损检测技术规程》要求,委托有资质的第三方对锚杆锚固质量按锚杆总数量的10 %进行无损检测。根据锚杆密实度和长度进行锚固质量综合评定。

5 结束语

现场在对出现灾害初期支护进行拆换并打设12m长锚杆后,有效控制了隧道变形情况,衬砌开裂、掉块现象没有再次发生。长锚杆的应用与其施工技术可在类似的软岩大变形隧道中借鉴使用。