BIM技术在襄阳东站幕墙项目中的应用

程希奇 李 蓓 陈炳任 邱继 徐志良

(中建深圳装饰有限公司,深圳 518035)

引言

“BIM技术是中国建造的起步,数字建造是我们目标”,这是笔者参加“第六届BIM技术国际交流会”[1]后最真切的感受,幕墙在建筑领域中,具有“小工业”、“装配式设计制造”之称,幕墙工业化发展已经成为行业的发展趋势[2]。BIM以其可视化、可协调、参数化等特点,有效减少幕墙设计变更、结构碰撞、施工返工,参数化实现深化出图下料,有效提高项目质量与效率,保证建筑外观效果与设计建造质量。BIM技术是幕墙数字化设计建造进程中必不可少的,对提升幕墙项目的设计标准、安装质量、工程进度具有重大意义,为项目实现降本增效。本文从襄阳东站幕墙的深化设计、出图下料与施工指导等方面阐述在铁路站房类建筑幕墙[3]设计建造中的应用,参数化技术辅助幕墙深化,点集工作流程实现自动化下料,模拟和指导装配式施工等技术的应用思路,对今后铁路站房、大型场馆等空间桁架类的幕墙工程设计施工具有参考意义。

1 项目简介

1.1 项目概况

襄阳东站位于襄阳东津新区,选址于内环南线东延伸段和中环东线交会处的西北侧,东津大桥东侧约7km处,襄阳技师学院东津校区北侧。

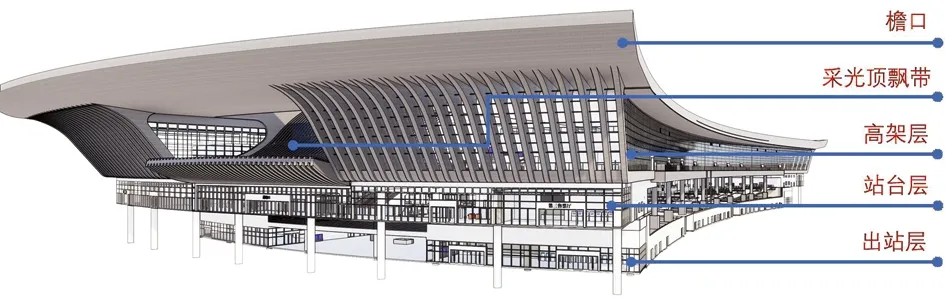

襄阳东站(图1)的设立将凸显襄阳市东津新区的区位优势,从而为新区带来更大的人流、物流、信息流,促进东津新区的快速发展。襄阳东站将形成集高铁、城市轨道交通、公交车、长途客车、出租车、城市航站楼于一体的综合交通枢纽,实现多种交通方式“无缝对接”和“零距离换乘”,成为湖北襄阳的“新门户”和“新地标”,也将成为全国高速铁路网的重要枢纽节点。

图1 襄阳东站效果图

襄阳东站建筑总面积222 600m2,主站房88 178m2,高架夹层预留商业及高架层马道12 085m2,高架人行平台12 646m2,建筑总高度49.801m,屋面最高点标高50.100m,幕墙最高点40m,总面积66 927m2。

襄阳东站造型以现代时尚、简洁大气为主,采用“束腰形”平面,弧形线条增加了站房的动感和可识别性,同时也添加了襄阳文化元素。此次襄阳东站的设计方结合襄阳的地域和文化特征,提出了“一江两岸、汉水之城”的设计创意,让高铁站较好地体现了汉水文化、古城文化、图腾文化、襄阳东大门等元素和特征。

1.2 幕墙系统概况

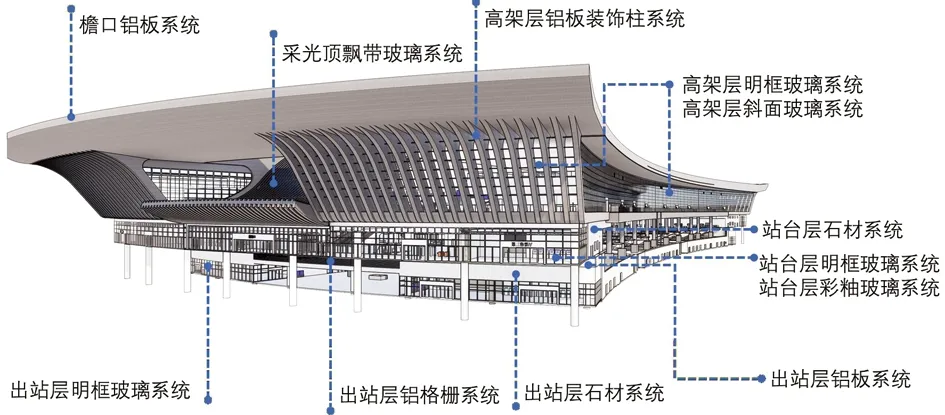

襄阳东站从上至下分为檐口、高架屋、采光顶飘带、站台站、出站层(图2)。

图2 襄阳东站区域划分

幕墙系统类型有玻璃幕墙、铝板幕墙、石材幕墙、铝格栅。檐口为全铝板幕墙系统,高架层为铝板装饰柱幕墙系统、玻璃幕墙系统; 采光顶飘带为玻璃幕墙系统、铝板幕墙系统; 站台层为玻璃幕墙系统、铝板幕墙系统、石材幕墙系统; 出站层为玻璃幕墙系统、铝板幕墙系统、石材幕墙系统、铝格栅幕墙系统(图3)。

图3 襄阳东站幕墙系统

2 项目重难点分析

结合BIM模型组织对项目进行重难点分析,确定项目的重难点主要有:

(1)幕墙系统种类繁多,造型及要求高。包含明框玻璃、彩粙玻璃、采光顶、斜面玻璃、铝板装饰柱、石材、铝格栅等类型;

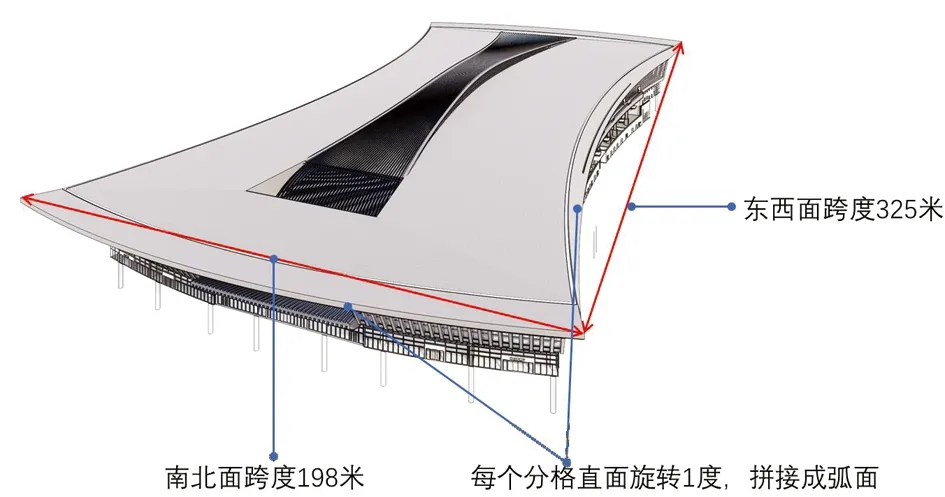

(2)檐口铝板系统东西面跨度325m,南北面跨度198m,每个分格的直面板旋转1度,拼接成圆弧面,需要对圆弧面优化成直面板进行加工安装(图4);

图4 檐口铝板系统

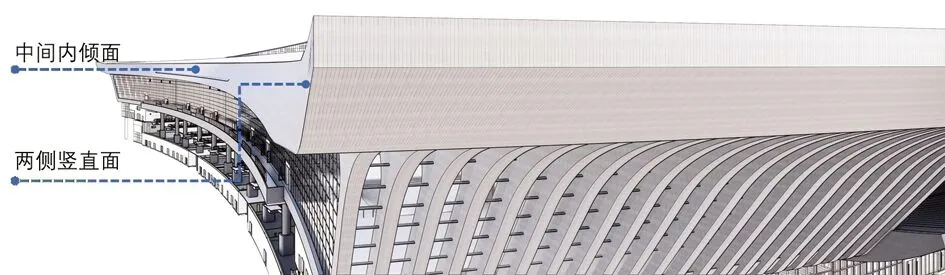

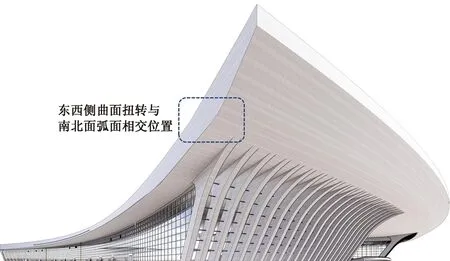

(3)檐口铝板系统东西面中间位置内倾,而两侧为竖直面,从中间向两侧扭转过渡(图5);

图5 檐口铝板系统扭转面

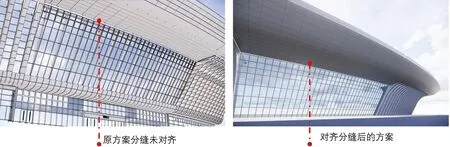

(4)檐口与高架层、站台层的分缝需要竖向对齐,确保整体的外观效果(图6);

图6 分缝外观效果

(5)檐口铝板系统在东西侧曲面扭转位置与南北侧弧面相交,优化及安装必须保证两个面的平滑效果,给设计与加工带来困难(图7);

图7 檐口铝板曲面扭转位置与弧面相交

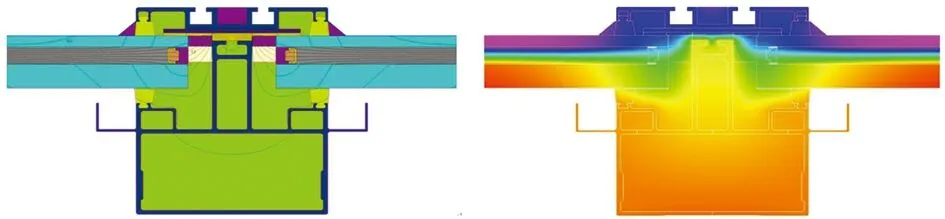

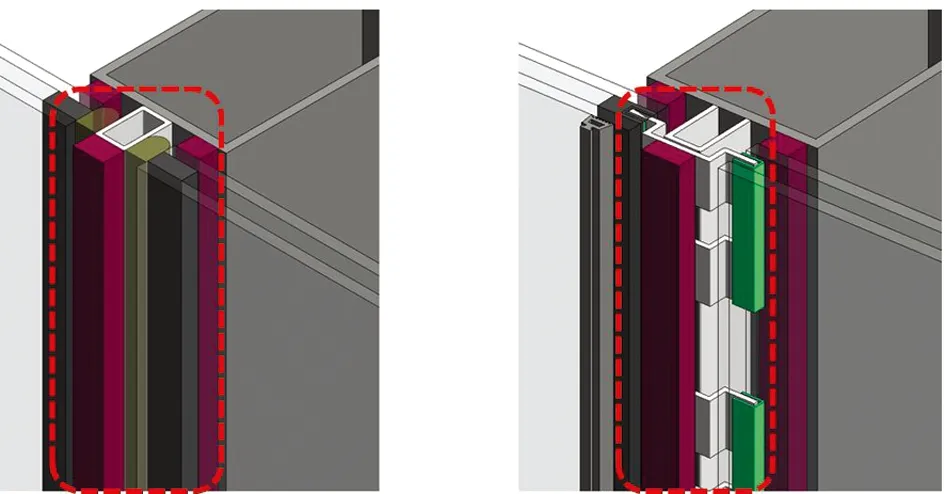

(6)玻璃系统与铝板装饰柱大样节点复杂,传统二维图纸难于表达清楚,在沟通与设计上难度增大(图8);

图8 玻璃幕墙系统节点

(7)檐口铝板系统及采光顶飘带铝板悬挑系统安装在空间网架上,安全系数低、时间紧,造成施工难度大,需要运用施工模拟确定施工方案及指导施工。

3 BIM应用目标

(1)解决设计碰撞问题:建立施工应用LOD400精度模型[4],根据提供的建筑、机电、结构模型进行碰撞检查,解决设计中的干涉问题[5]。

(2)推进深化设计:配合项目进行异形玻璃采光顶、檐口铝板系统、悬挑铝板系统、铝板装饰柱系统的优化工作,协助解决金属屋面与采光顶、檐口等系统的收口问题。

(3)实现数字化下料:针对采光顶、檐口铝板系统、悬铝板系统、铝板装饰柱等复杂幕墙实现数字化下料[6]。

(4)实现施工指导:根据项目施工重难点,运用BIM技术完成檐口铝板系统的装配式单元划分、空间安装定位等问题,制作装配式安装模拟动画[7],实现装配式施工指导。

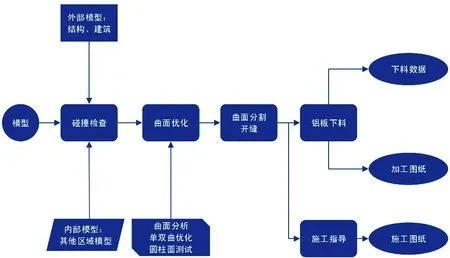

4 BIM技术应用

BIM技术应用简要思路:BIM深化设计阶段,通过建立幕墙BIM模型与外部、内部模型进行碰撞检查,解决存在的设计问题; 通过节点、大样模型配合设计师完成幕墙深化设计。下料及施工指导阶段,通过编写参数化程序对曲面进行区域划分,针对各个区域进行曲面分析、圆柱面检测、单双曲优化和曲面分割,完成铝板下料; 疏理施工重难点,运用BIM技术完成装配式施工单元划分、空间定位和动画模拟,实现施工指导(图9)。

图9 BIM技术应用思路

4.1 深化设计阶段BIM技术应用

4.1.1 运用BIM碰撞检查技术,解决设计干扰问题

为核对图纸,解决建筑、结构与幕墙专业的干扰碰撞问题,确保深化图纸正确,通过建立出站层、站台层、高架层及檐口、采光顶的幕墙BIM模型,加载建筑、结构、机电模型,运用BIM三维可视化设计和碰撞检查技术[8],共解决碰撞干扰的设计问题126项(图10)。

图10 BIM碰撞检查

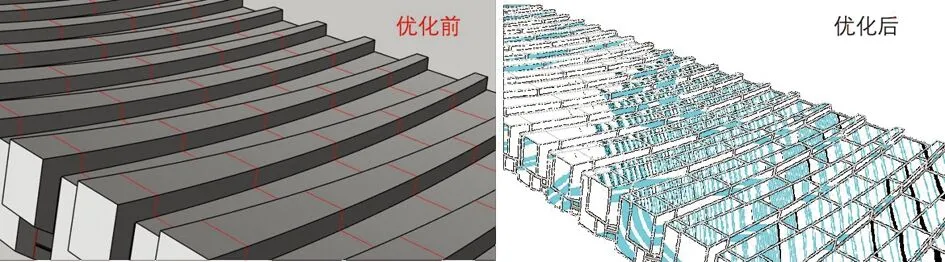

4.1.2 檐口铝板系统分析与优化

运用Rhino的曲面分析模块,建立檐口铝板系统,编写参数化程序对铝板檐口不同位置曲面曲率进行分析:直面板约占58.3%,单曲面板约占40.5%,双曲面板约占1.2%(图11),为解决檐口铝板系统优化问题提供依据。

图11 檐口铝板曲面阶差分析

檐口铝板东西面扭转位置与南北面底部双曲面位置相交接,一方面要确保交接位置质量效果和便于施工,另一方面优化需要确保扭转面的顺滑性。

优化过程中,与建筑设计师沟通确认,以交接面的线为基准线,进行优化。利用参数化计算出最接近基准线线型的圆弧线,通过圆弧线把南北面底部的双曲面优化为单曲面和直板面,确保底部的顺滑度。扭转位置双曲面的调整需要不同分割线的进出位置,在保证顺滑度的同时优化为平直面,通过退火模拟算法计算调整顶面线,部分双曲面板优化为单曲面,部分可以优化为平直面,经过计算,通过调整竖直分割线,实现了双曲面全部优化为平直面(图12)。

图12 檐口铝板交接位置优化

4.1.3 外观方案优化

(1)檐口铝板与高架层斜面玻璃系统分缝外观优化,通过BIM参数化技术,提取檐口弧线与高架层弧线进行分析,根据编写的算法进行分割,实现铝板檐口与高架层的分缝对齐外观效果(图13)。

图13 檐口铝板系统与高架层对缝方案

(2)高架层与站台层层间铝板系统外观方案优化,由于高架层铝装饰柱整体为类扇形的弯弧,原方案中层间铝板分缝与出站层铝板为错缝情况,影响整体效果,利用BIM技术,以装饰柱中线为定量进行分格调整,确保了出站层每块铝板对应1个装饰柱的分格效果(图14)。

图14 层间铝板系统对缝方案

4.1.4 幕墙系统节点优化

按照业主要求,站台层、出站层玻璃幕墙系统中需增加防火设计,通过BIM参数化模拟分析(图15),在玻璃幕墙系统中增加铝合金隔断可以达到业主需要的防火设计要求(图16)。

图15 玻璃幕墙防火设计热工模拟

图16 防火幕墙方案

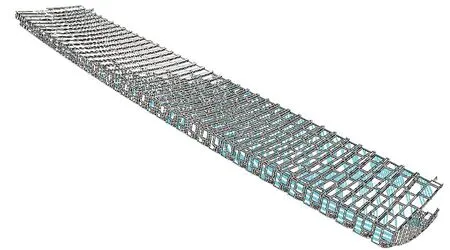

4.1.5 采光顶飘带悬挑铝板系统优化

采光顶飘带悬挑铝板系统是顺飘带走势向外悬挑的架空造型(图17),经过前期碰撞检查调整后,悬挑上下面均为单曲面,为确保安装效果和降低成本,对悬挑上面下进行平面优化。

图17 采光顶飘带悬挑铝板系统

通过等距切割取样后,进行四边面分析,檐口上曲面圆弧半径较大,调整为平板后整体过度比较缓和,拼接的顺滑度与原曲面基本无误差,上曲面铝板可以统一优化为平面板(图18)。

檐口下曲面横向分格间距较大,通过曲面分析后,优化成平板的效果无法满足设计要求,最终保留曲面原有的弧度,采用单曲面的密拼做法,保证了檐口圆滑过渡的效果(图19)。

图18 优化前后的平面铝板效果

图19 下曲面优化后的效果

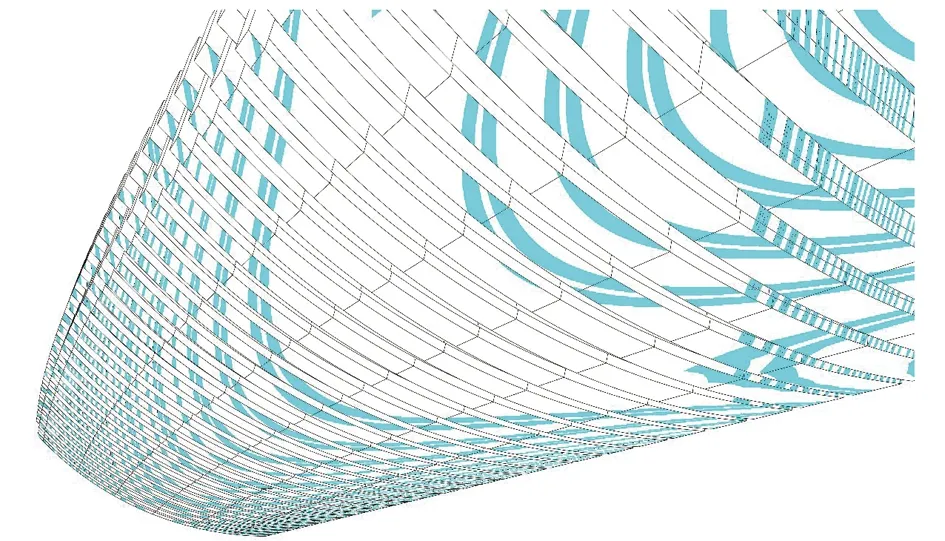

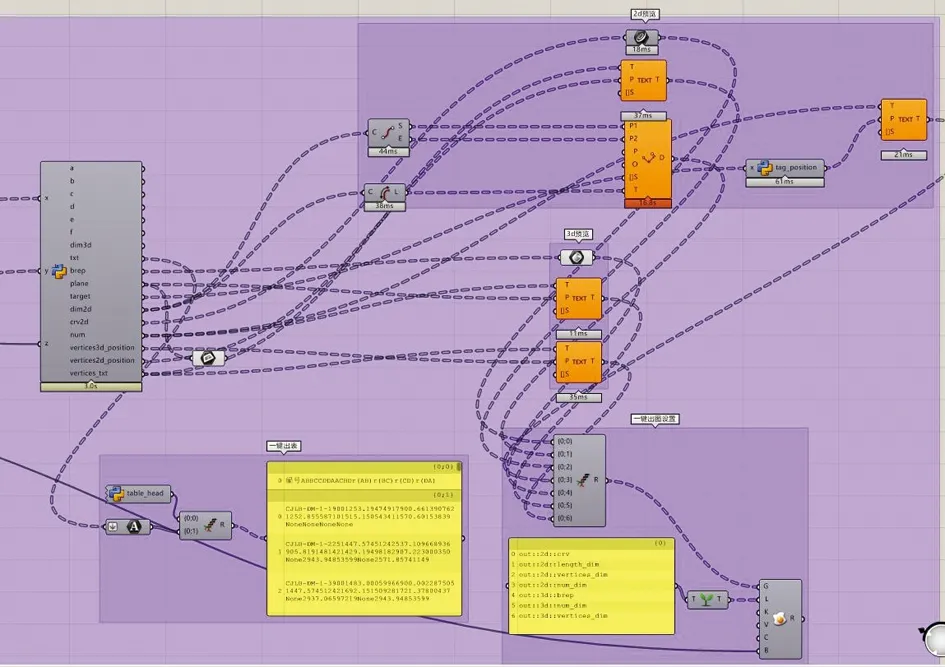

4.2 BIM参数化点集出图下料

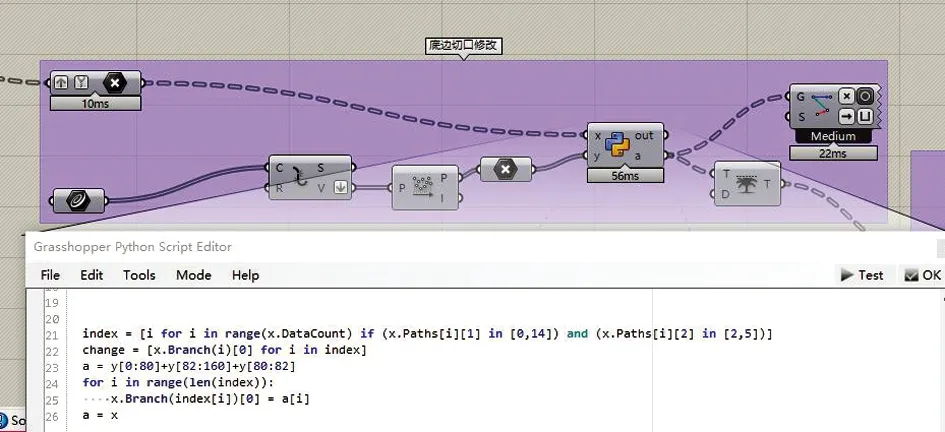

在铝板系统下料中,铝板板块多样,规格多种,为提高工作效率,我们研究出参数化点集工作流的出图下料方式。在以往的参数化下料中,板块的改动影响尺寸规格,需要调整参数进行下料,增加了下料的步骤和时间。点集工作流的方式不需要改变模型再重新拆模、排序、下料,采用点集的路径筛选,直接改变受影响的下料板块。由于拓扑关系得以保持,下料模型、图纸、数据实现了按修改同步更新,极大提升了下料效率。点集工作流python程序及完整工作流程如图20-21。

图20 python点集筛选代码

图21 参数化点集工作流程

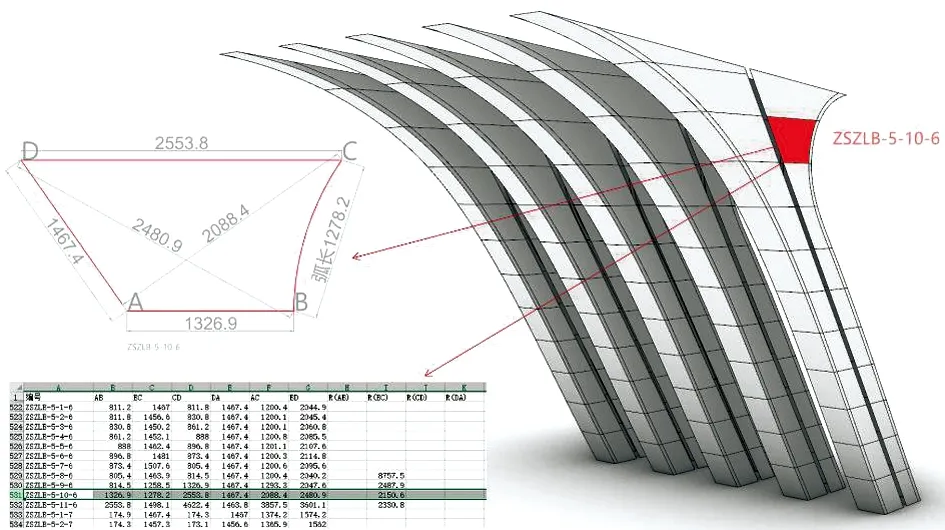

下面以最复杂的高架层铝板装饰柱中的ZSZLB-5-10-6编号铝板,也即第5根装饰柱、第10层、第6块平边四边(含弧边)板为例,介绍点集工作流程的部分下料细节。

对于这样的板块,关键信息为四条边的边长、弧边的半径。应铝板加工厂技术员的要求,对每块板的各边长、对角线长、弧半径(如果有)等信息作为一行数据进行批量输出[9](图22)。在以往的工作流程中,类似弧边的半径出现变化或尺寸规格调整,那么需要重新调整参数、拆模、排序等操作,通过点集工作流可以实现自动化处理。

图22 装饰柱铝板下料信息

为方便同类型板依次加工和提高现场物料管理、施工组织,通过调整输出表格的编号顺序,以同柱子每层相同位置的板块为相邻行的顺序输出表格(编号保持不变),提升了加工厂技术处理的效率(图23)。

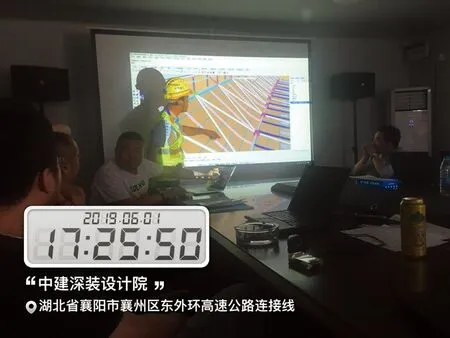

4.3 装配式施工指导

檐口铝板系统安装施工比较复杂,以普通框架式幕墙安装方法实现难度大,一是空间桁架测量过程中测量点定位难[10],二是工人安装过程中安全风险系数高,三是项目工期紧张。为确保项目如期、安全高质量完成,参考我司在重庆来福士、深圳国际会展中心等多个项目中应用装配式[11]单元的思路,运用BIM技术进行装配式施工指导(图24)。

图23 装饰柱铝板下料参数化程序

图24 运用BIM技术讨论装配式单元划分

根据模拟的空间环境和吊装数据,最终确定每4个竖向分格作为1个单元,利用BIM参数化技术处理龙骨的断开位置及龙骨切割尺寸,提高单元组装的效率; 与现场测量相结合,确定龙骨在空间桁架的焊接点位,导出定位数,指导现场进行装配式施工[12](图25-26)。

图25 单元化吊装点位及数据

图26 现场吊装

5 项目经验分享

(1)项目前期与项目部、总包、设计院充分沟通,确认BIM技术应用的目标、内容、思路与方法,做好项目管理[13],确保工作效率。

(2)由于目前没有统一的BIM应用技术平台,在不同平台文件互转时,需要统一数据信息标准及转换文件格式[14]。

(3)项目体量较大,多个BIM平台应用,需要处理好协同[15]中心集文件,避免出现材质、命名等信息不同的问题。

(4)在下料过程中,一方面要按业主要求执行,另一方面要考虑施工的可行性,确保下料板材符合要求,能够安装。

(5)要与加工厂密切配合,检查加工厂返回的各项加工数据正确。

(6)复杂部位需要测量返点,应与测量师沟通测量返点数据类型,并且配图标示返点位置,以确保数量的正确。

6 结语

襄阳东站是我司继深圳国际会展中心项目后,又一个空间异形幕墙项目,此类项目主要存在空间曲面优化、分割、收口和施工组织难等情况,幕墙系统是直面拼接弧面,特别是在采光顶悬挑、铝板装饰柱、铝板檐口等位置,我们在项目中通过BIM参数化技术,无论是在建模优化,还是数据提取的过程中都发挥出非常重要的作用,可以说参数化技术是可以保证项目顺利进行的基础,为我们的工作提供了一个有效的方法。利用参数化技术,省去很多重复性的工作,提高工作效率。在项目中我们还尝试使用不同BIM平台之间的协同工作,并且在这种模式下总结了BIM技术应用的优缺点和相应技术流程,努力推动数字化设计建造向前迈进。