氙灯和热氧人工加速老化过程中复合绝缘子老化特性变化规律研究

佘 凯

(国网河北省电力有限公司,河北 石家庄 050021)

复合绝缘子由于其优异的耐污闪性能而倍受电力行业青睐,据统计,我国挂网复合绝缘子数量已突破700万支,居世界首位[1]。但是复合绝缘子用外护套材料高温硫化硅橡胶是一种有机高分子材料,在运行过程中由于受到光照、高温、氧气、电弧等因素的作用,其运行状态不断劣化,即老化,出现憎水性能劣化、硬度上升、褪色等现象,严重时甚至引起憎水性能丧失、外护套龟裂破损等,引发污闪、内击穿、脆断等恶性电力故障,严重威胁电网的安全可靠运行[2]。

为此国内外研究学者对复合绝缘子老化特性进行了大量的研究[3],通过5 000 h多因素人工加速老化试验、转轮法试验、1 000 h盐雾法、紫外老化等人工加速老化试验,模拟复合绝缘子在运行过程中受到的光照、积污、受潮、局部放电现象,研究不同环境因素作用下硅橡胶材料憎水性能、硬度、官能团含量等性的变化规律[4],但由于试验周期长、试验过程复杂等因素的影响,难以广泛应用于复合绝缘子的老化状态评估工作中。为此,搭建氙灯老化和热氧老化人工加速老化试验平台,研究不同试验时间内复合绝缘子憎水性能、硬度、褪色程度、质量损失、微观形貌等性能的变化规律,提出了适用于运行复合绝缘子老化状态评估的人工加速试验方法,试验结果为复合绝缘子运行状态评估工作的开展提供了参考。

1 试品及试验方法

1.1 试品

a.高温硫化硅橡胶新品,为国内某厂家生产的同一批次新品,与该厂家生产复合绝缘子外护套用高温硫化硅橡胶材料配方和制造工艺一致。

b.运行复合绝缘子,如表1所示,选取110 k V电压等级D级污区样品3个厂家复合绝缘子作为试验样品。

表1 运行复合绝缘子基本参数

1.2 试验方法

a.氙灯人工加速老化。采用氙弧灯模拟全阳光光谱,辐照强度1 000 W/m2。测量氙灯老化前后样品憎水性能、机械扯断强度、抗撕裂强度、硬度及微观形貌。

b.热氧人工加速老化。根据硅橡胶材料的热重分析实验可知,硅橡胶大分子的裂解温度一般为340℃左右,采用热空气干燥箱,分别设置加热温度为250℃、270℃和290℃,测量不同时间段内样品的质量损失、硬度及褪色程度。

2 氙灯老化试验过程中复合绝缘子运行特性

采用高温硫化硅橡胶新品进行氙灯人工加速老化,模拟日光照射下,硅橡胶材料的老化特性,试验时间设定为200 h,试验结果如表2和图1所示。

表2 氙灯老化前后硅橡胶材料性能对比

图1 氙灯老化前后硅橡胶材料表面微观形貌

由表2和图1可以看出,氙灯老化前后样品硬度出现略微下降,憎水性能基本保持不变,机械扯断强度和抗撕裂强度略有上升,但变化幅度不大,这可能由于硅橡胶材料本身为基胶、氢氧化铝、二氧化硅等多种物质的混合物,混炼过程中存在一定的不均匀度,因此所测结果出现一定的误差;样品表面微裂纹增加,但仅存在于样品表面,裂纹宽度和深度较小。

通过上述分析,可以发现经过200 h日光照射后硅橡胶材料未出现明显的性能劣化现象,硅橡胶材料在阳光照射下的老化过程较为缓慢,短时间内难以模拟阳光照射对硅橡胶材料性能影响的变化规律,此时若需研究日光照射下硅橡胶材料的性能变化规律,需大幅度增加日光辐照强度或延长试验时间,增加了试验时间及试验难度,不适宜应用于复合绝缘子运行状态评估工作中。

3 热氧老化过程中复合绝缘子运行特性

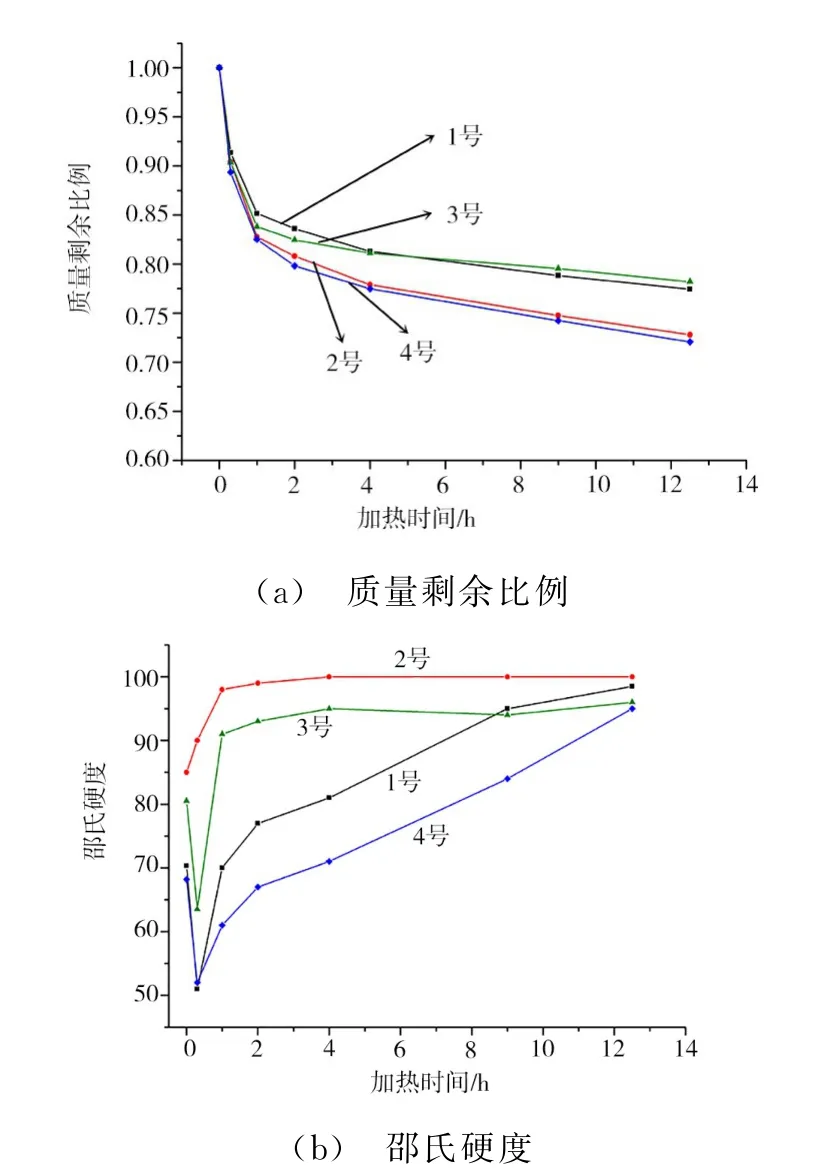

设置加热温度为250℃,测量不同时间段内的质量损失比例、邵氏硬度和褪色程度,褪色程度用颜色空间L×a×b中的L值表示,结果见图2。

图2 250℃热氧老化试验结果

由图2可以看出,试验过程中样品质量剩余比例呈降低趋势,硬度呈增加趋势,分析其原因为:随着温度的增加,硅橡胶材料中氢氧化铝填料脱水,而且硅橡胶部分材料与空气中的氧气发生化学反应,引起硅橡胶样品质量减少,硬度增加。同时,硅橡胶材料与氧气发生化学反应,造成有机材料出现碳化现象,硅橡胶色泽加深,其L×a×b空间中颜色明度L值下降。试验初期硅橡胶表面材料与氧气在高温下快速发生变化,造成样品质量剩余比例与邵氏硬度快速变化,但当试验时间继续增加,硅橡胶材料反应深度增加,向内层发展,由于表层材料的保护效应,反应速度下降,质量剩余比例和硬度变化趋势趋于平缓。质量剩余比例和硬度测试结果符合复合绝缘子的自然老化过程,但颜色明度L变化趋势与自然老化复合绝缘子表现趋势相悖。

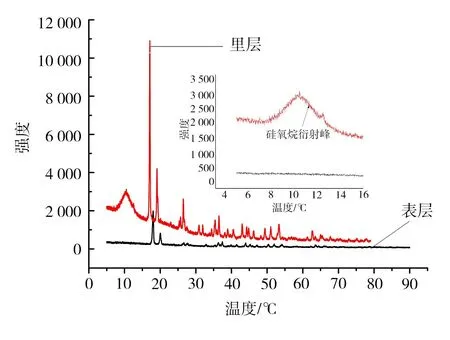

对2号试样进行XRD分析,结果如图3所示,可以看出,自然老化后的2号试样,其表层硅氧烷的衍射峰基本消失,而里层材料硅氧烷衍射峰相对明显,表明复合绝缘子在老化过程中硅橡胶伞裙表面基胶材料(硅氧烷)发生了化学反应,测试结果证明了上述分析。

图3 2号试样XRD测试结果

2号试样质量损失比例和邵氏硬度变化趋势明显高于其它样品,这是由于2号样品运行年限最长,其本身老化程度较为严重,硅橡胶材料稳定性能最差,在高温和氧气的作用下,硅橡胶材料劣化速度最快,其硬度值上升至邵氏硬度计的最大值100 HA;1号试样运行年限最短,老化程度最轻,质量损失比例和硬度变化趋势最慢;1号、3号和4号试样在试验过程中出现不同程度的鼓包现象,造成硬度测试结果出现下降现象,但随着温度继续上升,鼓包破裂,气体释放,其硬度测量值快速上升,以4号试样最为明显。

分别设置加热温度为270℃和290℃,重复上述试验,结果如图4和图5所示。

图4 270℃热氧老化试验结果

图5 290℃热氧老化试验结果

可以看出,随着温度的增加,质量损失比例和硬度的变化趋势加剧,但变化规律与250℃时一致,试验曲线可分为两部分,一部分为快速变化阶段,一般为试验进行至4 h左右时结束,当试验时间继续增加时,曲线进入平稳变化阶段,变化趋势较小,因此12 h的热氧老化试验,完全满足试验需求。

热氧老化可以模拟硅橡胶材料高温氧化老化过程中的质量损失和硬度上升现象,试验时间较短(12 h),可以作为复合绝缘子运行状态评估工作中抗老化能力的评估依据。

4 复合绝缘子老化过程中的氧化验证

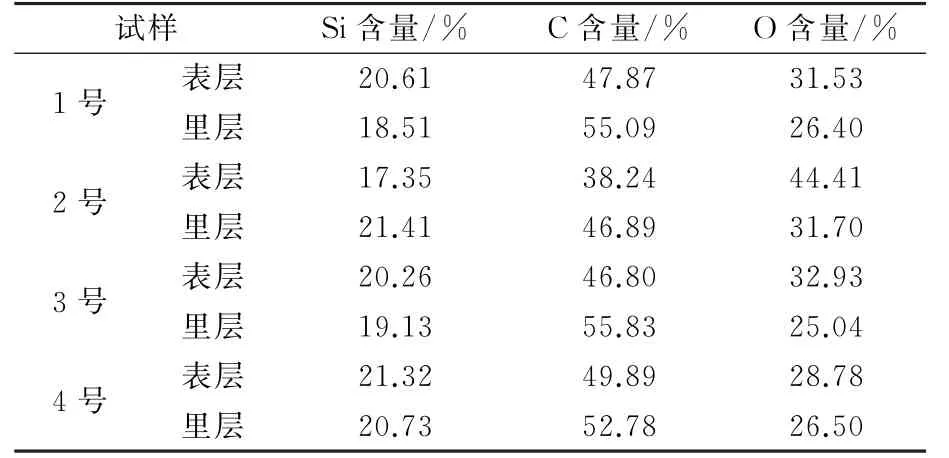

为验证氧化现象是复合绝缘子的一个主要老化过程,本文对4支复合绝缘子样品进行XPS试验,得到样品表层及中心层硅橡胶材料Si元素、C元素和O元素的相对含量,如表3所示。

表3 试样表层及里层Si、C、O元素相对含量

由表3可知,2号试样表层氧元素的相对含量高达44.41%,远高于其他试样,3号试样次之,4号试样氧元素的相对含量最低,以试样中心层材料为该配方、工艺新品硅橡胶材料,以样品表层及中心层氧元素的相对含量差值代表样品老化前后的氧元素的相对含量增加值,可以看出2号样品氧元素的相对含量增加增大,3号样品次之,4号样品氧元素的相对含量最小。

由此可见,复合绝缘子的老化过程伴随着不断的氧化过程,根据硅橡胶大分子的分子式可以推理其老化反应化学式见图6。

综上所述,热氧人工加速老化试验可以在一定程度上反应复合绝缘子的老化反应过程,通过测量热氧人工加速老化过程中的质量损失比例和硬度的变化值表征复合绝缘子的抗老化能力,可以作为复合绝缘子运行状态评估的新判据,且由于热氧老化试验时间段、操作简便、试验仪器简单,可在运行复合绝缘子老化评估工作中推广。

图6 硅氧烷结构的氧化老化反应过程

5 结论

a.短时间(200 h)氙灯人工老化并不会引起硅橡胶材料憎水性能耐、硬度、抗撕裂强度和机械扯断强度及微观形貌发生变化,不适宜应用于运行复合绝缘子老化状态评估中对其抗老化性进行评估。

b.热氧人工加速老化过程中复合绝缘子质量损失比例和邵氏硬度出现明显变化,且变化区域与试验温度成正比,但样品褪色程度变化不大,部分样品表面出现碳化现象,色泽加深。

c.复合绝缘子老化后氧元素含量增加,老化过程中存在明显的氧化反应,热氧人工加速老化具有试验时间短(12 h)、操作简便等优点,可以表征复合绝缘子的抗老化性能,用于复合绝缘子运行状态评估工作中。