热压氧化高压釜喷吹搅拌过程模拟研究

吕超 殷宏鑫 孙铭赫 于林辉

摘要:高压釜是热压氧化法处理金精矿的常用设备。利用计算流体力学方法,采用FLUENT软件,以及标准k-ε湍流模型和Eulerian多相流模型,同时使用多重参考系法处理桨叶的旋转区域,对高压釜内部喷吹、搅拌过程进行了模拟研究,考察了高压釜内的速度场、组分分布,分析了搅拌转速和喷吹速度对气相分布的影响规律。结果表明:当搅拌转速为150 r/min,喷吹速度为0.7 m/s和0.8 m/s时,高压釜内速度场稳定,气相分布均匀,气液两相混合效果最好。

关键词:高压釜;热压氧化;喷吹;搅拌;数值模拟;多重参考系;计算流体力学

中图分类号:TD9 文献标志码:A开放科学(资源服务)标识码(OSID):

文章编号:1001-1277(2021)10-0062-03doi:10.11792/hj20211013

引 言

黄金是一种极其重要的贵金属,因其具有良好的延展性、可锻性等,已成为电子、现代通讯、航天航空等领域不可或缺的材料。随着金矿石的不断开采,易处理金矿资源日益枯竭,难处理金矿已成为黄金生产的主要资源[1]。大量難处理金精矿中金以微细粒状包裹在黄铁矿、砷黄铁矿、碳酸盐等矿物中难以分离[2]。国内外采用的处理方案主要为氧化预处理,包括化学氧化法、焙烧氧化法[3-4]、热压氧化法[5-6]等,其中热压氧化法是一种对难处理金矿有效的预处理方法。热压氧化法通常在温度为 170 ℃~225 ℃、压力为1 100~3 200 kPa、氧分压为350~700 kPa的条件下进行[7]。目前,国内外采用热压氧化法的工厂已超过20家,高压釜是热压氧化法的核心装备,其内部矿浆流动及组分分布直接影响预处理效果。

高压釜是高温高压的密闭容器,高压釜内流体的流动行为较为复杂。当矿浆进入高压釜后,其内部组分的浓度分布无法观测,流体的动力学参数无法确定。许多研究者通过数值模拟的方法对高压釜内流场进行了研究。APPA等[8]对高压釜第一室内气液两相的传质过程进行了数值模拟,分析了叶轮转速、气相流量和温度对溶氧系数的影响。LI等[9]对工业规模的高压釜在不同长径比条件下的湍流自然对流进行了数值模拟,分析了长径比增加后流速和温度的变化趋势。本文以处理金精矿的热压氧化高压釜为研究对象,利用FLUENT软件对高压釜内喷吹及搅拌行为进行数值模拟,考察不同操作条件对流场分布、气液混合效果的影响,为高压釜内部喷吹、搅拌复合工艺的研究提供数据支撑,为高压釜的进一步优化设计提供理论参考。

1 模型建立

1.1 几何模型建立与网格划分

高压釜几何模型和网格划分如图1所示。圆柱形高压釜长1.60 m,直径0.50 m,挡板高0.35 m。高压釜共设有4个搅拌桨,间距0.40 m,各自距釜底0.14 m,搅拌转速 100 r/min。

应用Solidworks软件建立几何模型,FLUENT Meshing进行了网格划分,高压釜网格由三维四面体非结构化网格构成,网格数量为124万个。

1.2 边界条件和模型选择

分别将水、氧气作为液相、气相的模拟原料。液相从左侧入口进入高压釜,气相从搅拌桨位置引入各个隔室。数值模拟的工况条件为:高压釜内恒定温度500 K,两相入口均设置为速度入口(Velocity inlet);液相和气相速度分别为0.1 m/s、0.6 m/s,出口设置为自由出口(Outflow);挡板及其他部分器壁为固体壁面边界条件。采用多重参考系(MRF)法,搅拌桨附近区域基于旋转坐标系,除此之外区域基于静止坐标系。

数值模拟利用基于有限体积法的FLUENT软件,选择Eulerian多相流、标准k-ε湍流模型,以及压力-速度耦合的SIMPLE算法,离散格式采用二阶迎风格式,除连续性收敛到10-5外,其他各项均收敛到10-3。

2021年第10期/第42卷选矿与冶炼选矿与冶炼黄 金

1.3 控制方程

任何流动问题都必须满足质量守恒定律和动量守恒定律[10]。质量守恒方程,即连续性方程为:

ρt+·(ρv)=0(1)

式中:ρ为流体密度(kg/m3);t为时间(s);v为速度矢量(m/s)。

动量守恒方程为:

t(ρv)+·(ρvv)=-p+·(τ)+ρg+F(2)

式中:p为静态压力(MPa);τ为应力张量(MPa);F为施加在单位质量流体上的力(N)。

τ由式(3)给出:

τ=μ[(v+vT)-23·vI](3)

式中:μ为分子黏度(N·s/m2);I为单位张量(MPa)。

2 结果与讨论

2.1 标准工况下高压釜内流体流动行为

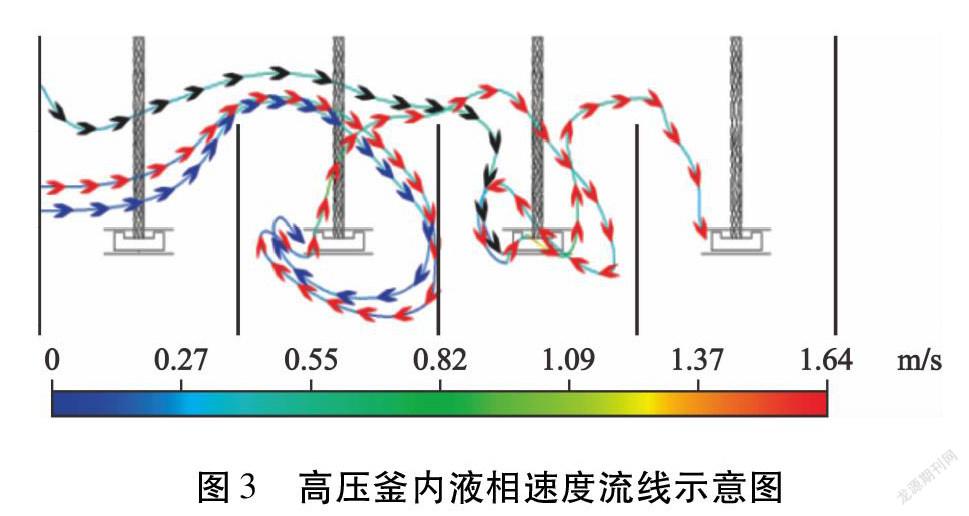

高压釜内液相速度矢量图和速度流线示意图分别如图2、图3所示。从速度矢量图可以看出:在各个隔室内,搅拌桨附近区域流动速度较大,入口和出口处的速度普遍低于高压釜内中段处的速度,前2个隔室内平均速度较后2个隔室小;同时可以看出,流体流动状态紊乱,说明在搅拌作用下,高压釜内流场处于湍流状态。速度流线示意图显示了流体从入口的某点进入高压釜后在釜内流动的轨迹,便于观察流体在高压釜内的流动过程,可以明显看到,流体从不同的入口位置进入高压釜后,在釜内的流动轨迹有很大差距。

高压釜内气相分布如图4所示。4个隔室内的搅拌桨附近区域气相体积分数均最高。由于前2个隔室内流体平均速度低,导致除了搅拌桨附近和釜顶有氧气外,隔室内其余位置几乎没有氧气,气相与液相混合效果不好。随着流体平均速度增大,在后2个隔室内气相充满整个隔室且分布较为均匀,有利于气相与液相的充分混合。由此表明,气液两相在前2个隔室混合效果不好,在后2个隔室混合效果较好。

2.2 搅拌转速对高压釜内气相体积分数的影响

在距搅拌桨底部中心0.02 m处设置4个监测点,分别位于4个隔室,用于分析高压釜内气液两相混合情况,其可通过高压釜不同位置气相体积分数的大小间接反映。设置搅拌转速分别为50,75,100,125,150 r/min,不同搅拌转速下气相体积分数与高压釜位置(z)的关系如图5所示。在不同搅拌转速下,监测点的气相体积分数均随流体流动而提高。当搅拌转速为150 r/min时,出口所在隔室监测点的气相体积分数最高,达到43 %;说明这5组不同搅拌转速中,150 r/min时气液混合情况最好。

2.3 喷吹速度对高压釜内流体流动行为的影响

不同喷吹速度下气相体积分数与高压釜位置的关系如图6所示。

从图6可以看出:当气相喷吹速度为0.4,0.7,0.8 m/s时,同一喷吹速度下第3隔室监测点的气相体积分数最大,其余2组监测点的气相体积分数随着流体的流动而增加。比较后发现,气相喷吹速度对第3隔室内气液混合程度影响较为明显。当喷吹速度为0.7 m/s和0.8 m/s时,同一监测点的气相体积分数接近,因此在这5组喷吹速度条件下,喷吹速度为0.7 m/s和0.8 m/s时气液两相混合情况最好。

3 結 论

1)高压釜内流体流动状态紊乱,搅拌桨附近区域相比于其他区域液相流速较大,气相在第3、4隔室内分布更均匀,气液两相混合程度明显好于第1、2隔室。

2)搅拌桨在不同搅拌转速条件下,气相体积分数随着流体的流动而增大,当搅拌转速为150 r/min时,出口所在隔室气相体积分数最高,气液两相混合情况最好。

3)改变气相喷吹速度对高压釜第3隔室内气液两相混合有明显的增强效果,当喷吹速度为0.7 m/s和0.8 m/s时混合效果最好。

[参 考 文 献]

[1] 俞海平,刘菁.难处理金矿石浸出工艺研究现状[J].广州化工,2011,39(17):25-27.

[2] 许晓阳,蔡创开,丁文涛.某难处理金矿热压预氧化—氰化工艺研究[J].黄金科学技术,2014,22(4):135-138.

[3] 张雁,李骞,杨永斌,等.含硫砷金矿一段焙烧脱除硫和砷的热力学研究[J].贵金属,2017,38(2):52-57,62.

[4] 李新春,郭持皓.新疆阿希金矿含砷难处理金精矿两段焙烧工艺[J].有色金属工程,2014,4(1):42-44.

[5] 冯吉福,周卫宁,李尽善,等.微细浸染型金矿酸性热压氧化预处理动力学研究[J].贵金属,2017,38(3):10-16.

[6] 谭希发,陈炳如.某难处理金精矿热压预氧化-氰化浸金实验[J].贵金属,2017,38(3):5-9.

[7] 罗星,李尽善,周卫宁,等.某金矿热压氧化后氰化浸金氰化钠消耗实验研究[J].贵金属,2015,36(4):51-55,62.

[8] APPA H,DEGLON D A,MEYER C J.Numerical modelling of mass transfer in an autoclave[J].Hydrometallurgy,2014,147/148:234-240.

[9] LI H,EVANS E A,WANG G X.Flow of solution in hydrothermal autoclaves with various aspect ratios[J].Journal of Crystal Growth,2003,256(1/2):146-155.

[10] 王福军.计算流体动力学分析——CFD软件原理与应用[M].北京:清华大学出版社,2004.

Simulation of the blowing and stirring process in heat-pressure oxidation autoclave

Lü Chao1,2,Yin Hongxin1,Sun Minghe1,Yu Linhui2

(1.School of Control Engineering,Northeastern University at Qinhuangdao;

2.Yingkou Dongbang Environmental Science and Technology Co.,Ltd.)

Abstract:Heat-pressure oxidation autoclave is common equipment for processing gold concentrates.As well as CFD method,FLUENT software,κ-ε standard turbulence model and Eulerian multiphase flow model were used while the rotating areas were processed by the MRF method so that the blowing and stirring process in the autoclave was simu-lated,velocity field and species distribution in the autoclave were investigated,and the effects of stirring speed and blowing speed on the distribution of gas phase were analyzed.The results show that when the stirring speed is 150 r/min and the blowing speed is 0.7 m/s and 0.8 m/s,the velocity field is stable and the gas phase is evenly distributed in the autoclave,with the best mixing effect of gas and liquid.

Keywords:autoclave;heat-pressure oxidation;blowing;stirring;numerical simulation;MRF;CFD