单点浮动支撑式驱动在臂架皮带机中的应用

李利慧,周 宽,兰汉聪

(神华粤电珠海港煤炭码头有限责任公司,广东珠海 519000)

0 引言

斗轮堆取料机是现代化工业大宗散状物料连续装卸的高效设备,广泛应用于港口、冶金、钢铁厂、储煤厂、发电厂等散料(矿石、煤、沙石、焦炭)储存料场的堆取作业。斗轮堆取料机主要承担散料的堆存和挖取,即通过斗轮进行取料,将物料转运到船舱、高炉、料场等地方,或将其他地方的煤反向运行把物料堆存到堆场。臂架带式输送机是整个输送链必不可少的环节,而驱动装置是输送机的动力来源,其运行状态直接影响到输送机能否正常运转,因此选用合理的驱动形式至关重要。

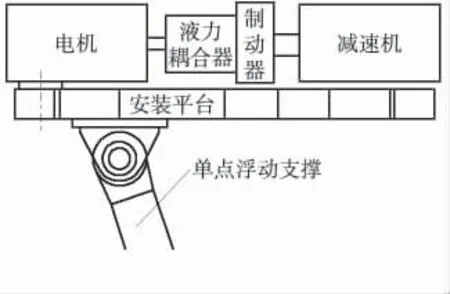

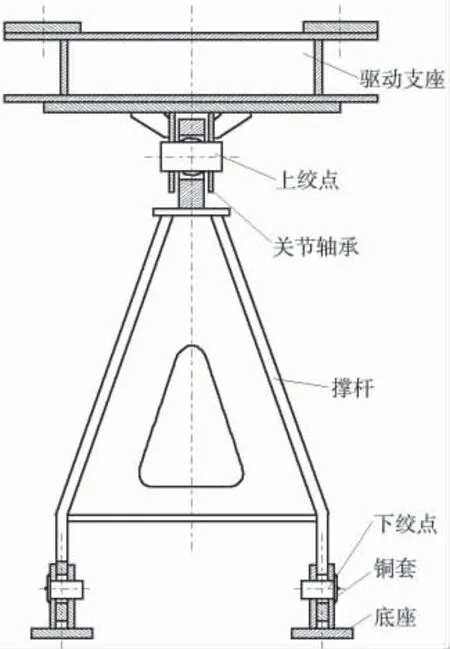

珠海港神华码头堆场共有8 台堆取料机,由华电重工设计建造,于2013 年投入使用,堆取料机额定取料能力3000 t/h,额定堆料能力5400 t/h,臂架长47 m,臂架俯仰范围-12°~7°。臂架带式输送机驱动装置采用单点浮动支撑,驱动滚筒与减速机轴采用刚性联轴器连接,驱动装置包括电机、液力耦合器、制动器、减速机、凸缘联轴器等(图1)。

1 选用单点浮动支撑式驱动装置的优点

(1)延长驱动装置的寿命。处于不同角度工作的臂架带式输送机通过浮动支撑销轴的调整,保证减速机处于水平位置,有利于减速器、耦合器等润滑油面处于水平状态,同时由于浮动支撑为销轴连接,可减少减速器的附加力矩,延长装置寿命。

(2)降低了对驱动装置安装平台的尺寸与精度要求,缩小了基础的支撑面积。安装驱动滚筒轴承座的基础和单点支撑基础的高度误差对传动精度影响低,这就降低了对基础相对高度的尺寸精度要求。

(3)减振作用。由输送带张力的变化及制造安装误差所引起的驱动装置的振动不会传递到基础上。

2 悬臂驱动装置在运行中的故障及原因分析

设备投入使用后,多台堆取料机悬臂驱动支座平台有明显晃动,运行半年发生驱动滚筒轴、凸缘联轴器、减速机输出轴断裂事故(图2、图3)。通过现场运行状态和断轴事故分析,造成上述问题的原因主要有3 个。

图1 驱动装置

图2 滚筒轴断裂

图3 减速机输出轴断裂

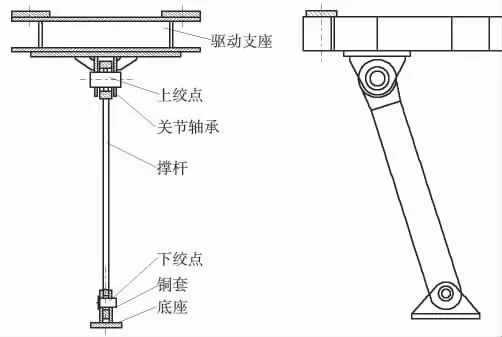

2.1 单点浮动驱动装置撑杆设计存在缺陷

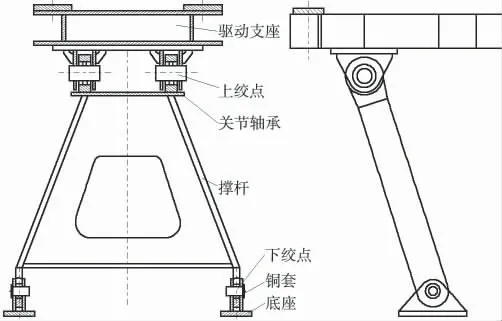

驱动装置撑杆原设计为上、下各一铰点,在设备试运行时发现驱动支座晃动明显(图4)。分析原因认为,此结构不稳定,且在撑杆安装垂直度与对中性要求较高,安装精度控制对驱动支座稳定性有很大影响。为解决晃动问题,撑杆形式更改为上、下各两绞点(图5)。通过试验发现,驱动支座摆动问题改善效果显著,但存在过度约束问题,驱动滚筒轴在径向受交变力的影响而发生断裂。

综合上述两种方案,撑杆形式最终更改为上一绞点(有关节轴承)、下两绞点的形式(图6)。经过现场试验,此形式不仅解决了驱动支座晃动问题,还不会造成附加约束,改造效果良好。

图4 上、下单绞点示意

图5 上、下两绞点示意

2.2 驱动装置设计原因

由于现场考虑驱动装置整体拆卸方便,悬臂皮带机驱动采用了滚筒与减速机轴之间采用刚性联轴器连接,联轴器本体长621 mm,使驱动装置悬挂距离较大,与常规型式(滚筒轴与减速机采用空心轴带锁紧盘)相比,滚筒轴除了承担运行扭矩,还承担较大的径向力和弯矩,更易发生摆动。但重新设计减速机与滚筒轴连接方式,现场改动成本较高,暂不做此变动。

图6 上一、下两绞点示意

2.3 驱动滚筒轴设计存在薄弱环节

滚筒轴原设计在轴端位置有定位轴肩,不过轴肩位置因截面变化存在应力集中,综合安装方式使轴承受较大的径向力和弯矩,易造成轴肩处疲劳断裂(图7)。

重新设计驱动滚筒轴,取消轴端定位轴肩设计,消除薄弱处的应力集中。

现场通过对驱动装置浮动支撑形式改造、驱动滚筒轴结构重新设计彻底解决了驱动支座晃动明显和驱动滚筒断裂的问题。

3 悬臂驱动在安装中需注意事项

3.1 保证驱动机构的同轴度和安装精度

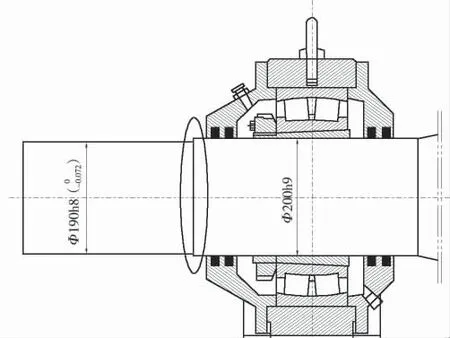

驱动电机与减速机、减速机输出轴与驱动滚筒轴连接处同轴度偏差大也是导致驱动支座晃动明显、驱动滚筒轴断裂的原因,所以在安装和维修驱动装置时如对电机、减速机和液力偶合器有拆装,必须保证电机轴与减速机高速轴的同轴度,必须重新调整并达到液力偶合器的安装精度要求:端面圆跳动公差和径向圆跳动公差均为0.3 mm。驱动滚筒轴和齿轮箱输出轴通过凸缘联轴器联接,为保证两者的同轴度,根据JB/T 4149—2010《臂式斗轮堆取料机 技术条件》,对刚性联轴器的安装精度要求为:端面圆跳动公差为0.05 mm,径向圆跳动公差为0.08 mm。

图7 滚筒轴肩

3.2 保证联轴器胀紧套连接可靠

胀紧连接是依靠高强度螺栓使胀套与轴间或套间包容面产生正压力,产生摩擦力,实现负荷传递的一种无键连接装置。若在连接中胀套螺栓压紧力不够,导致胀紧套与轴产生相对滑动造成驱动滚筒轴的损坏,所以在胀紧套安装时必须依照安装步骤保证安装到位,螺栓拧紧力矩达规定数值。

(1)安装前必须仔细地用酒精或丙酮清洗传动轴的外表面及空心轴内表面,保证连接面无任何润滑剂。缩紧盘套到空心轴外表面之前,必须仔细清洗表面,并涂上一层薄润滑油,缩紧盘必须套在空心轴外表面平直段的中间位置。

(2)检查无误后可以套装就位(符合要求位置),即可用手拧紧3~4 个等间距的螺栓(或螺钉),拧紧时要保证2 个法兰盘相互平行,随后用手拧紧所有螺栓。

(3)使用力矩扳手依次按对角、交叉均匀地拧紧。力矩扳手依次按照1/3MA、1/2MA 和MA 的力矩值调整,每个螺栓每次约拧90°,直达到规定的扭矩值。

4 总结

现场通过对驱动装置浮动支撑形式改造、驱动滚筒轴结构重新设计彻底解决了驱动支座晃动明显和驱动滚筒断裂的问题。目前单点浮动支撑驱动装置广泛应用于堆取料机悬臂带式输送机上,但每台设备驱动装置设计有所差异,只有根据现场问题分析、总结,才能找到合适的解决办法。