圆盘密封螺旋泵泄漏通道的几何特性研究

史后威,李彦,王增丽,王宗明,王君,冯全科

(1.中国石油大学(华东)新能源学院,266580,山东青岛;2.西安交通大学能源与动力工程学院,710049,西安)

随着我国经济社会的快速发展,对石油能源的需求也大幅度增加。各类石化企业在原油开采阶段和炼油后的污水处理阶段产生了大量的污油泥,这些污油泥成分比较复杂,主要是原油类物质与固体杂质的混合物,若不及时回收处理,一方面会造成资源的浪费,另一方面也会对环境造成污染[1-7]。为了满足高黏度、多杂质的污油泥的输送需求,Johansson于1991年提出了圆盘密封螺旋泵(DSSP),其排量大、结构紧凑、对固体杂质的适应性强[8]。目前,随着这种新型单螺杆泵的提出及结构改进,其在高黏度、多杂质的污油泥输送领域表现出了强大的竞争力。

由于圆盘密封螺旋泵的运动部件较多,其内部的泄漏规律变得十分复杂,对泵的工作性能有较大的影响,并且泄漏特性的研究也是分析螺杆泵增压特性的基础[9-11]。目前,已经有学者对圆盘密封单螺杆泵的工作特性开展了相关研究[12-13],但还没有针对其泄漏特性研究的论文发表。此外,传统螺杆泵的泄漏特性已经得到了较为深入的研究[13-17],但圆盘密封螺旋泵的结构和实际工况与上述螺杆泵都有较大差异,因此不能将其泄漏模型直接应用于圆盘密封螺旋泵中。

本文专门对圆盘密封螺旋泵泄漏通道的几何特性进行了研究,基于螺旋泵的啮合特性及各部件间的装配关系,建立了圆盘密封螺旋泵各个泄漏通道的几何模型,得到了任意螺杆转角位置处各个泄漏通道的长度及面积,并分析了螺旋泵的结构参数对回流增压泄漏通道面积和密封线间隙泄漏通道面积以及密封盘间隙面积的影响。通过对圆盘密封螺旋泵泄漏通道几何特性的分析,为进一步优化泵的工作性能和改进泵的结构提供了理论依据,可促进其在污油泥输送领域更加高效、可靠的应用。

1 泵的基本结构及泄漏通道分析

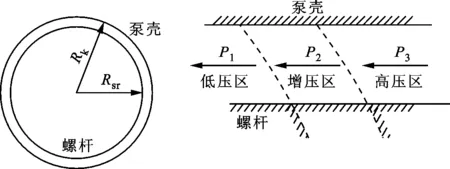

圆盘密封螺旋泵的主要部件包括螺杆转子、密封圆盘、传动机构和泵壳,其整体结构如图1所示,其中螺杆凹槽和两个对称配置的密封圆盘形成的啮合副是泵的核心部件。在一个转动周期内,当密封圆盘位于增压区域时,依靠螺杆转子的啮合驱动力带动密封圆盘转动;位于回程区时,由于密封圆盘与螺杆凹槽的啮合范围角较小,不足以带动密封圆盘转动,为使密封圆盘能够顺利完成一个转动周期,在螺旋泵的外围设有传动齿轮机构,将两个密封圆盘的转轴连接起来,使得位于增压区的密封圆盘带动位于回程区的密封圆盘同步转动。

圆盘密封螺旋泵的运动部件较多,其常规泄漏通道包括密封线间隙、筒壁间隙以及密封盘间隙。密封线间隙泄漏通道是密封圆盘和增压段凹槽啮合过程中的啮合间隙,其泄漏通道长度就是密封圆盘边缘参与啮合部分的弧长;筒壁间隙是螺杆与泵壳内壁之间存在的装配间隙;密封盘间隙是为使密封圆盘在由上下泵壳组成的侧耳空间内自由转动而预留的间隙。除了上述3类常规泄漏通道外,圆盘密封螺旋泵还存在一类独特的泄漏通道,即增压腔未完全封闭或增压腔与排液腔打开瞬间密封圆盘、螺杆转子和机壳之间形成的吸入和回流增压泄漏通道,如图2所示。该泄漏通道只存在于增压腔室完全封闭前后非常小的角度内,而通过对增压腔内的增压过程进行分析,发现螺旋泵大致在螺杆转角为-5°~+5°的范围内完成增压过程,所以本文认为螺旋泵的吸入和回流增压泄漏通道存在于密封圆盘位于初始位置前后5°的范围内。

(a)出口处回流增压泄漏通道 (b)入口处吸入通道图2 回流增压泄漏通道示意图

2 泄漏通道的几何模型

2.1 回流增压泄漏通道

根据密封圆盘与螺杆转子之间的啮合特征可知,回流增压泄漏通道的间隙宽度沿着密封圆盘边界线是逐渐变化的。由于吸入和回流增压过程非常短暂,螺杆转角较小,所以由角度变化导致的空间长度变化可以忽略。由于吸入和回流增压泄漏通道的形成过程相同,故本文以回流增压泄漏通道为例来分析其几何模型构建过程。为了建立回流增压泄漏通道的几何模型,本文将回流增压泄漏通道向啮合副中性面投影得到了如图3所示的结构,由图中几何结构可知,泄漏通道间隙为密封圆盘啮合边界线与螺杆转子螺槽啮合边界线投影的差值。从增压腔完全封闭位置(螺杆转角为0°)起,在密封圆盘任意偏转角度位置处,啮合间隙应为沿着图中坐标系X轴方向螺杆转子螺槽啮合边界线横坐标与密封圆盘啮合边界线横坐标的差值,将上述差值在整个啮合区域积分即可得到总的泄漏通道面积为

(1)

图3 回流增压泄漏通道结构

2.2 密封线间隙泄漏通道

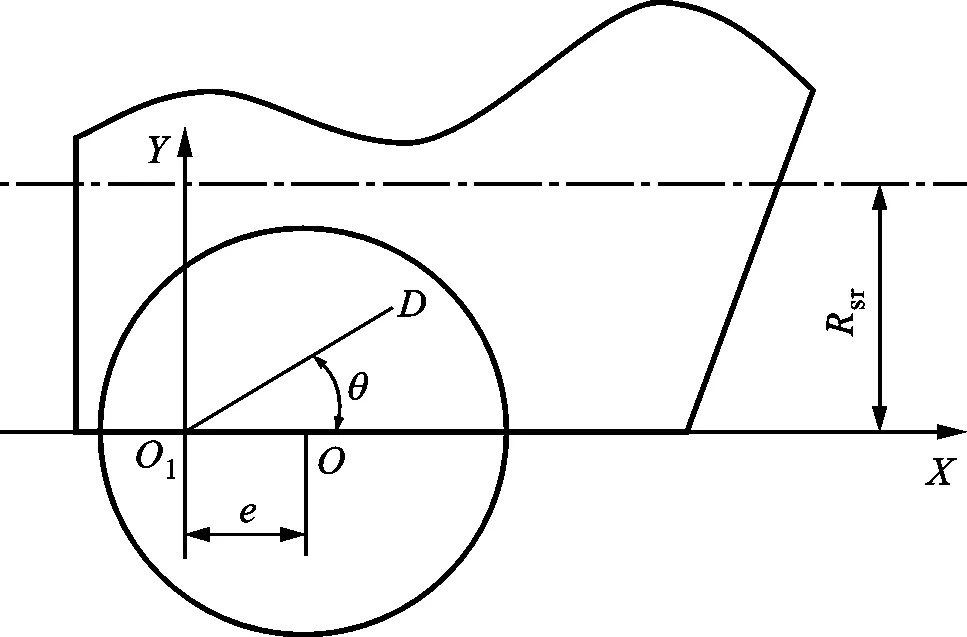

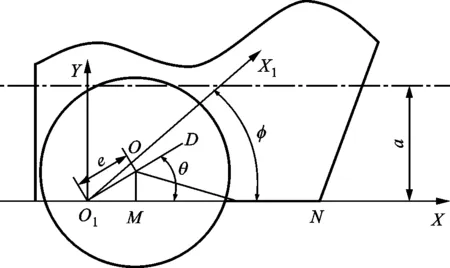

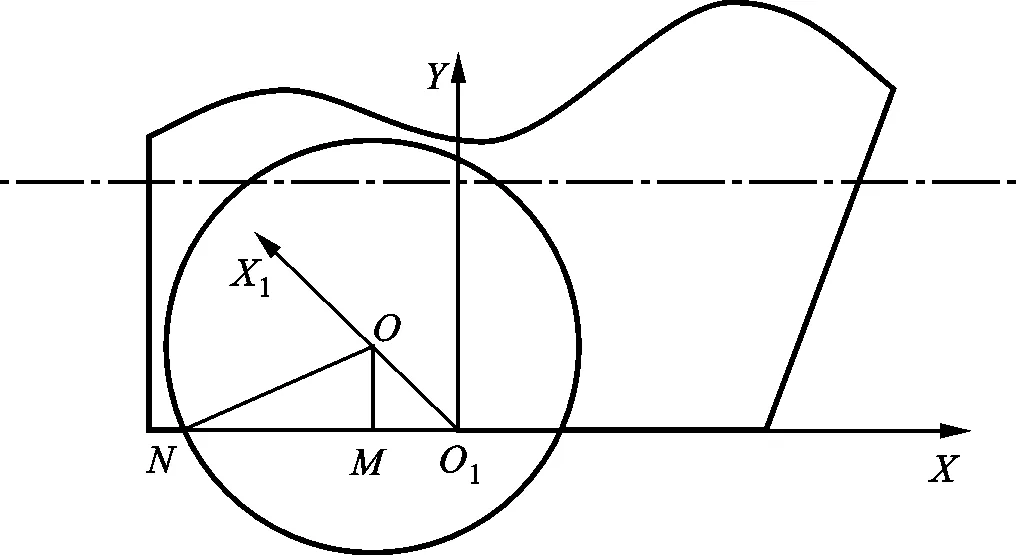

对于密封线间隙泄漏通道,在螺杆转子转动的过程中,取密封圆盘形心与密封圆盘回转中心的连线与螺杆转子边线重合的位置为初始位置,记此位置螺杆转角为0°,取密封圆盘回转中心为坐标原点,X轴与螺杆转子的轴线平行,建立坐标系如图4所示。

图4 密封线间隙泄漏通道求解坐标系

图时的密封线间隙模型

(2)

则根据图5中几何关系,L2可以表示为

(3)

图时的密封线间隙模型

图时的密封线间隙模型

取图中∠MOD=δ,由图中几何关系可得δ的表达式为

(4)

(5)

综上所述,由于螺杆转子和密封圆盘的啮合一直处于动态之中,因此不同的螺杆转角位置处,啮合间隙泄漏通道长度的表达式也不同。结合上述建模过程可知,当φ∈(0,2π)时密封线间隙泄漏通道长度可以由下式表示

(6)

由于密封圆盘与螺杆转子之间始终保持啮合,入口部分与增压部分之间的密封线间隙泄漏通道以及增压部分与出口部分的密封线间隙泄漏通道的宽度始终为啮合间隙b2,因此密封线间隙泄漏通道的面积可以表示为

(7)

式中b2=0.22 mm。

2.3 筒壁间隙泄漏通道

为了保证螺杆转子能够在泵壳内自由转动,泵壳与螺杆转子之间需要预留出一定的间隙,这个间隙就是筒壁间隙,因此存在筒壁间隙泄漏区,筒壁间隙泄漏通道的几何结构如图8所示,其中Rk为泵壳半径。

图8 筒壁间隙泄漏通道局部几何模型

由于螺杆转子增压部分凹槽结构复杂且存在环状切割,为了减小泄漏量,螺杆转子在加工过程中采用了变螺距的方式,所以在螺杆转子转动一周的过程中,筒壁间隙泄漏通道深度会呈现周期性的变化。但是,由于圆盘密封螺旋泵回流增压过程时间较短,螺杆转角较小,故为简化计算,此处假设筒壁间隙泄漏通道的长度L3和深度h为定值,即在进行计算的时候,默认筒壁间隙的泄漏通道长度和深度在螺杆转子发生转动时保持恒定不变。L3可以简化为螺杆转子周长的一半

L3=πRsr

(8)

筒壁间隙泄漏通道的宽度b3为泵壳内壁到螺杆转子表面的距离,等于螺杆转子与泵壳之间预留间隙,在整个转动过程始终为0.5 mm保持不变,因此筒壁间隙泄漏通道面积可表示为

A3=πRsrb3

(9)

2.4 密封盘间隙泄漏通道

在密封圆盘的非啮合区,大部分面积将会处于一个相对封闭的泵壳侧耳空间之内,且侧耳空间与泵壳主体空间被螺杆转子阻挡,即高压区域内的流体介质若泄漏到低压区域,需先通过密封圆盘与泵壳的间隙泄漏至侧耳空间内,然后流体介质再从密封圆盘侧耳空间经过泄漏通道泄漏至低压区域,泄漏流道长度较长,泄漏流动过程阻力损失较大,导致该部分的泄漏量较小。由于此处泄漏通道宽度非常小,在整个运动过程中保持恒定不变,所以通过密封盘与壳体间隙泄漏通道的泄漏量也非常小。在进行计算时,可以对密封盘与壳体间隙泄漏通道进行简化,密封盘间隙泄漏通道几何模型如图9所示。

图9 密封盘间隙泄漏通道几何模型

密封盘间隙泄漏通道的长度可近似看作是密封圆盘与螺杆转子外缘重合边界线的长度,在一个工作周期内,密封圆盘间隙泄漏通道的长度可根据图4至图7中的几何关系进行求解

L4=2Rsinδ

(10)

式中:δ为密封圆盘与螺杆转子外缘重合边界线所对应的圆心角,在2.2小节已求解。将上述结果代入,并考虑泄漏通道的宽度,即可得到密封圆盘与壳体间隙处泄漏通道面积

事实上,每个人刚出生,都会有一种自己是宇宙核心的错觉,周围人都理所应当为自己服务。就像人类最初以为地球才是宇宙的中心一样,很久很久以后才明白,宇宙之浩瀚博大远超出我们的想象。太阳对宇宙来说,最多算个屁。而太阳的小跟班,地球,连屁都不是。

(11)

式中:b4为密封盘间隙的泄漏通道宽度,是密封圆盘的上表面与泵壳内表面的距离,该距离为预留间隙,始终为1 mm保持不变。

在计算泄漏通道深度时,视密封盘与壳体间隙中的介质泄漏方向垂直于螺杆转子边线,利用积分可以求出泄漏通道深度的平均值,用数学表达式可以表示为

(12)

3 结果和分析

用于理论研究的圆盘密封螺旋泵的结构参数如表1所示。基于前文所建立的各个泄漏通道的几何模型,分析了密封圆盘半径和偏心距对各个泄漏通道面积的影响。

表1 圆盘密封螺旋泵结构参数 mm

3.1 泄漏通道几何模型的验证

为验证各个泄漏通道理论计算几何模型的正确性,将理论计算结果与solidworks建模中的泄漏通道实际测量结果进行了对比分析,如图10所示。对比图中曲线的变化趋势可知,两种方法得到的各个泄漏通道的面积变化趋势相似,并且两者面积之间的最大误差不超过8%,这也从侧面验证了本文所建立的泄漏通道理论计算几何模型的正确性。回流增压泄漏通道以及密封盘间隙泄漏通道面积的实测值均大于理论计算值,这是由于理论计算部分对泄漏模型的分析主要是基于二维模型展开,在构建泄漏通道几何模型时做了一定的假设引起的;密封线间隙泄漏通道面积的理论计算值和实测值基本一致。

(a)回流增压泄漏通道面积

3.2 密封线间隙泄漏通道面积

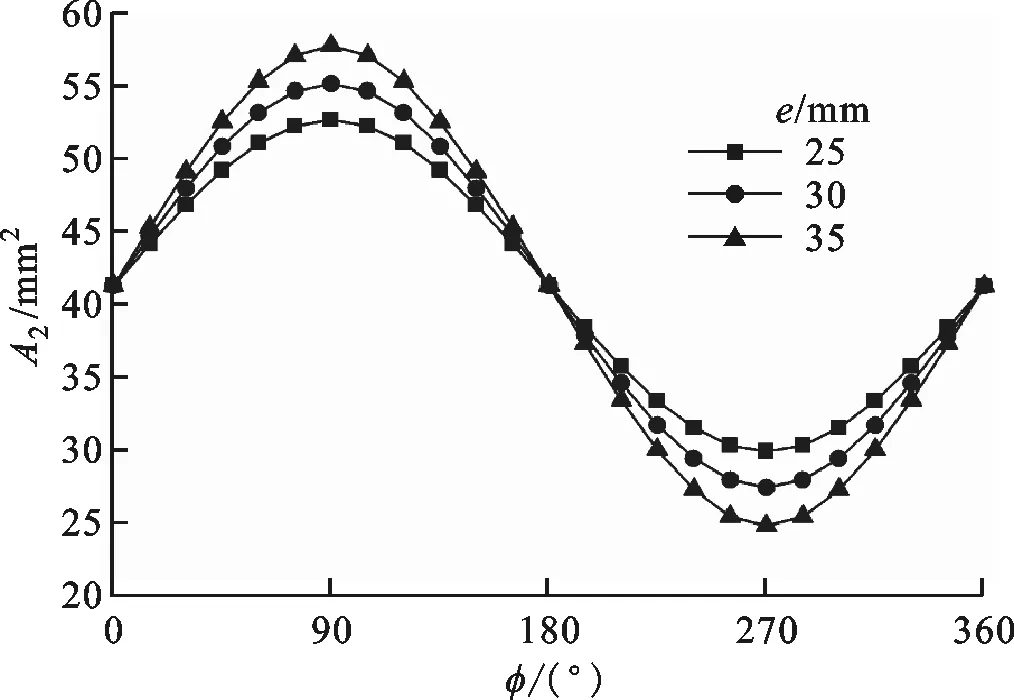

图11给出了密封线间隙泄漏通道面积在螺杆转动过程中的变化规律,可以看出,密封线间隙泄漏通道的面积随螺杆的转动呈周期性变化。这是由于在螺杆转动过程中,密封圆盘与螺杆凹槽啮合的深浅程度不同,随着密封圆盘半径的增大,密封线间隙的面积也增加。在增压啮合区(φ∈(0°,180°)),偏心距越大,密封圆盘与螺杆凹槽啮合的越深,而由于啮合间隙的宽度保持不变,所以密封线间隙泄漏通道的面积随着偏心距的增加而增加。同理,在回程区(φ∈(180°,360°)),偏心距越大,密封圆盘与螺杆啮合的越浅,所以密封线间隙泄漏通道的面积随偏心距的增加而减小,且偏心距越大,密封线间隙泄漏通道的面积随螺杆转角的变化趋势越陡峭。

(a)密封圆盘半径的影响

(b)偏心距的影响图11 各参数对密封线间隙泄漏通道面积的影响

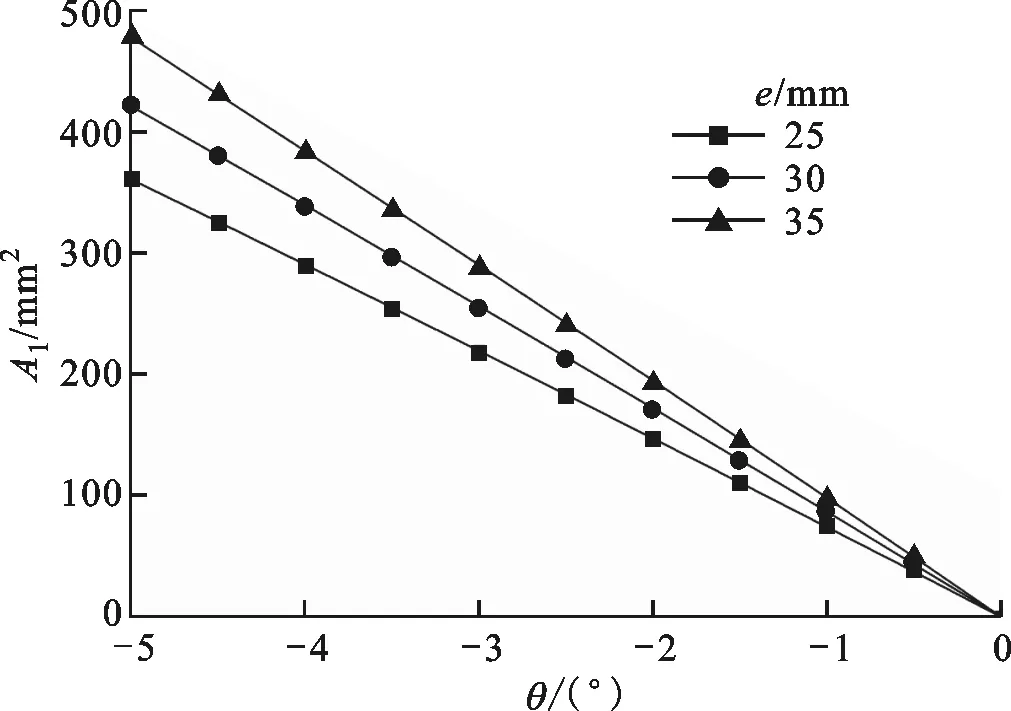

3.3 回流增压泄漏通道面积

螺旋泵在增压过程中,回流增压泄漏通道面积随螺杆位置的变化如图12所示。从图中可以看出,回流增压泄漏通道的面积与密封圆盘相对于初始位置的偏转角大致呈线性关系,且密封圆盘偏转角的轻微增加即可导致泄漏通道面积的骤增。这是因为泄漏通道的长度在螺杆转动过程中基本保持不变,所以泄漏通道面积仅由泄漏通道的宽度决定。在螺杆转动过程中,随着密封圆盘半径和偏心距的增大,回流增压泄漏通道的面积也会增加,且随着螺杆转动的变化幅度也会相应增加。实际上,回流增压泄漏通道只是存在于密封圆盘进入啮合前非常小的角度内,所以越接近进入啮合区,回流增压泄漏通道的宽度越小,其面积越小。

(a)密封圆盘半径的影响

(b)偏心距的影响图12 各参数对回流增压泄漏通道面积的影响

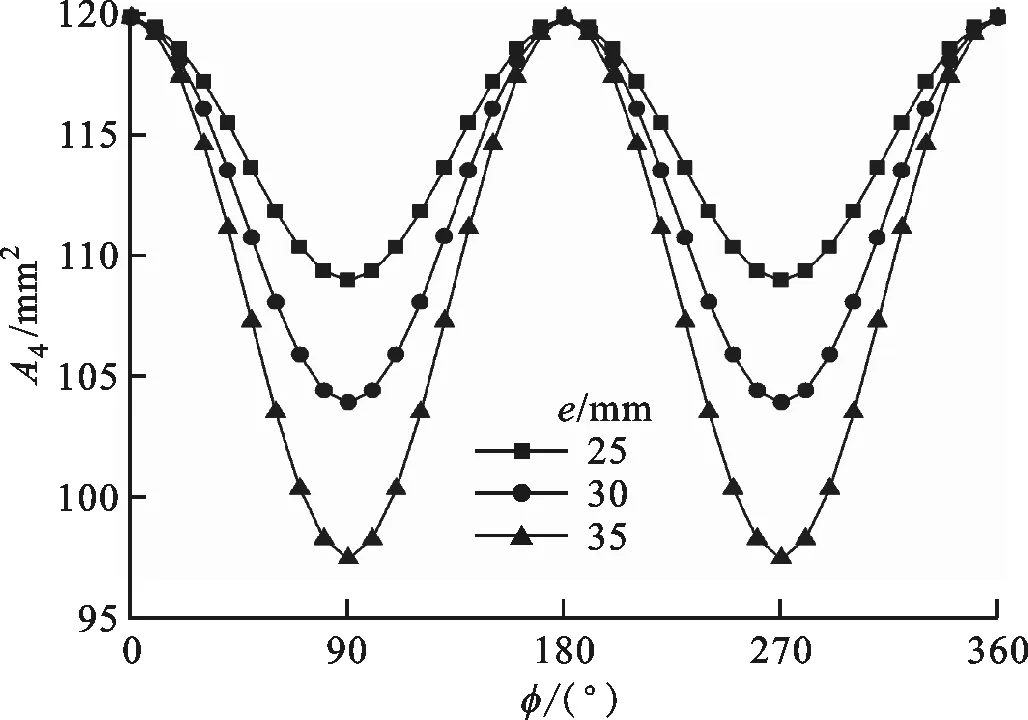

3.4 密封盘间隙泄漏通道面积

(a)密封圆盘半径的影响

(b)偏心距的影响图13 各参数对密封盘间隙泄漏通道面积的影响

通过对比图11、图12及图13中各个泄漏通道面积的大小,可以发现除了初始位置(φ=0°)外,回流增压泄漏通道的面积较大,同时从图中可以看出,相对于整个回流增压区间(-5°~+5°)而言,回流增压泄漏通道的面积远远大于其他泄漏通道。

4 结 论

本文基于圆盘密封螺旋泵的结构特点及啮合副的啮合特性,建立了各个泄漏通道的几何模型,给出了各个泄漏通道的长度及面积的计算方法,分析了螺旋泵的结构参数对各个泄漏通道几何特性的影响。通过分析得到了如下结论。

(1)在螺旋泵回流增压区域内,回流增压泄漏通道的面积远远大于其他泄漏通道,占据泄漏过程的主导地位,随螺杆向初始位置转动,回流增压泄漏通道面积呈线性减小,但随密封圆盘半径和偏心距的增大而增大。

(2)密封线间隙泄漏通道的面积随螺杆转动呈周期性变化,且随密封圆盘半径的增大而增大。在啮合增压区,密封线间隙泄漏通道面积随偏心距的增加而增大;在回程区,密封线间隙泄漏通道面积随偏心距的增大而减小。

(3)密封盘间隙泄漏通道的面积随密封圆盘半径的增大而增大。偏心距越大,密封盘间隙泄漏通道的面积越小,且随螺杆转角的变化趋势越陡峭,仅改变偏心距不会改变密封盘间隙泄漏通道面积的最大值,最大值都是出现在φ=0°,180°,360°的位置处。