冷轧连退钢卷卷芯折痕分析及对策

伍永刚

(攀钢集团西昌钢钒有限公司装备部,四川 凉山 615000)

冷轧带钢以其良好的表面质量和机械性能在很多领域得到了广泛的应用,过去几十年,冷轧生产技术及产品质量都取得了突飞猛进的发展。随着设备和生产工艺的改进以及自动化控制水平的不断提高,冷轧带钢的尺寸精度、力学性能等内在特性得到了很好的控制。随着汽车板、家电板、硅钢板等高档产品需求量的增加,用户对带钢质量要求更加严格,带钢表面质量的重要性显得尤为突出。近几年,西昌钢钒冷轧带钢发生的质量异议和质量投诉绝大多数都是表面缺陷问题。影响带钢表面质量的因素很多,主要有划伤、压痕、麻点、氧化色、塌卷、黏结、折痕等,其中在连退工序卷取后形成的卷芯折痕尤为突出。2015 年,某批次产品因批量产生折痕,用户提出质量异议,导致产品折价重量折损,公司损失约300 万元。后采取添加瓦楞纸的方式,但卷芯折痕未能有效消除,甚至有加重的现象。每年因折痕导致产品质量异议降级降价,造成大量经济损失,带钢卷芯折痕已成为冷轧生产迫切需要解决的现实问题。所谓卷芯折痕,是指带钢进入连退卷取机组时,由于卷取的外层橡胶套筒为圆柱形,钢卷内圈必然会对带钢头部产生挤压,在钢卷内圈产生的数层挤压印。其特征是带钢表面局部区域形成的垂直于带钢运行方向的凸起折痕。其中,卷取第一圈压绕过带头沿钢带横断面产生的横折印最明显,第二圈后折痕印的变形度依次递减。据不完全统计,在冷轧带钢生产中,几乎厚度超过1mm 的各类材质的带钢在连退卷取时钢卷卷芯部分都会产生折痕,特别是屈服强度较低的低碳铝钢、超低碳钢,可见并有明显手感的折痕长度达100 ~300 米。卷芯折痕不仅影响带钢表面质量,而且对带钢的物理性能、力学性能有很大影响作用。在带钢产品检验中,卷芯折痕是严格禁止出现的,一旦出现即被判为次品或废品,因而严重影响机组的成材率。

1 卷芯折痕的表现特征及现状

在带钢生产的卷取过程中,在橡胶套筒外表面上,由于钢卷内圈对带钢头部的挤压,在钢卷内圈产生数层挤压印。卷芯折痕产生于带钢厚度凸起所在位置,与带钢宽度方向平行。沿带钢长度方向展开,呈每隔一圈周期性重复出现,它们产生的部位如图1 所示。折痕目视清晰可见,用手触摸有明显的凸起感。

2 卷芯折痕形成机理

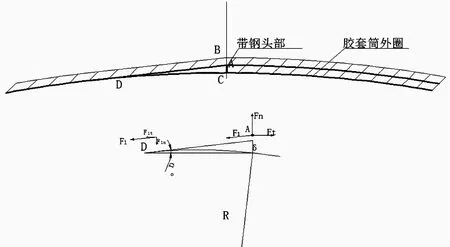

2.1 卷取时带头处带钢的受力分析

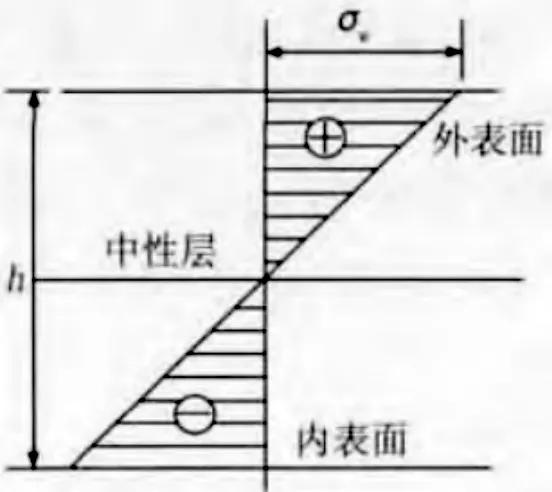

连退线带钢的卷取是通过卷取机(涨缩卷筒外层加橡胶套筒)的旋转将带钢层层缠绕实现的。如图2 所示,由于橡胶套筒外表面是圆柱形,带钢在缠绕过程中,带钢头部A 处受到带钢张力F1、“凸起”线性接触压力的反力Fn 及带钢摩擦力Ft 作用。带钢缠绕在卷筒上时受张力F1 会产生弯曲变形,弯曲时带钢外表面产生拉应力,内表面产生压应力,应力分布如图3 所示。

图1 连退钢卷在重卷机组展开时的卷芯折痕

图2 卷取时带头处带钢的受力分析图

同时,由于带钢头部A 处产生“凸起”,第一圈内表面与带头接触时相当于凹圆柱面与一个曲率半径很小的圆柱面接触,其最大接触应力为

2.2 带钢头部“凸起”处接触应力的计算

图3 带钢弯曲应力分布图

式中,σmax 为最大接触应力,MPa;F 为接触面的正压力Fn,N;E 为钢材的弹性模量,MPa;R1为胶套筒的外表面半径R,mm;R2为带钢头部“凸起”处曲率半径r,mm;L 为带钢宽度B,mm。从目前冷轧产品的规格来看,其厚度主要在0.5 ~2.6mm,宽度B以1250mm 和1500mm 左右的居多。连退线带钢在卷取前其带头经过剪切,可看作一般的机加工,其棱边的曲率半径可按0.5 ~1mm 取值。通过受力分析计算(详见表1),对于0.5~2.6mm 的冷轧产品,其带钢头部“凸起”处接触应力在90 ~280MPa。特别是1mm 及以上规格的带钢,其应力值在165MPa 之上。

2.3 卷芯折痕形成的原因

从计算可以看出,1mm 及以上规格的带钢“凸起”处应力值在181MPa 之上(宽度为1250mm 带钢头部“凸起”处曲率半径r 为0.4 时,接触应力值超过200MPa)。而常生产的深冲性能较好的冷轧产品(St12、DC01、DC03、DC04 等)的屈服强度一般在180MPa 左右。由于接触应力值超过其屈服极限,必然产生附加的塑性变形,沿接触线从第一圈开始出现了折痕。而随着圈数的增加,带钢“凸起”处的曲率半径逐渐增大,接触应力下降,当实际应力值低于屈服极限时(约5 ~10 圈),接触处不再产生附加的塑性变形,折痕不再出现。

另外,若卷筒芯轴不圆度偏差大或同轴度不高,卷筒工作时会产生跳动,运行不平稳,引起带钢张力波动,张力过大时,也容易产生折痕。

3 卷芯折痕的解决方案

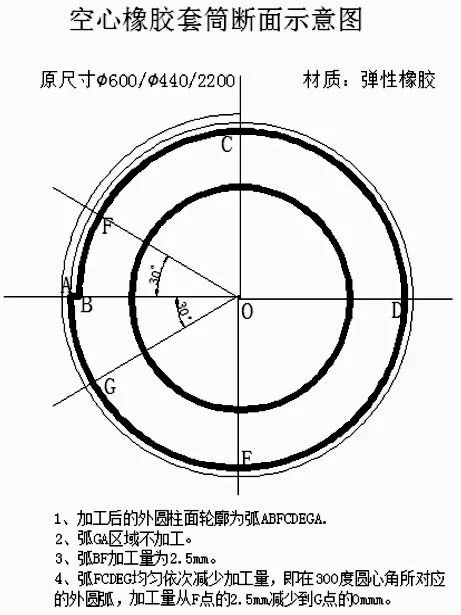

从上述计算分析看,卷芯折痕的产生主要是因为橡胶套筒外表面是圆柱形(如图4 所示),带钢穿带卷取时,在皮带助卷器的作用下,第一圈带钢缠绕在卷筒上,由于带钢板厚的存在,带头部位会形成凸起,此后层层复制,在内层带钢径向压力作用下,凸起处形成带头折痕。

从接触应力计算表可以看出,接触应力的大小主要与带钢的厚度、带钢头部“凸起”处曲率半径r 及带钢的张力值呈现正相关关系,与带钢宽度呈现负相关关系。由于生产机组设备参数确定,带钢的材质、宽度及厚度在极限范围内根据用户需求确定。为保证钢卷卷形不松散和生产顺行,在材质、宽度及厚度确定的情况下,其生产中带钢张力可调范围极其有限。

图4 外表圆柱形的橡胶套筒

因此,要解决卷芯折痕问题,就必须将带钢头部在缠绕中形成的“凸起”消除掉或者增大带头切痕处的曲率半径r。由于冷轧带钢的厚度基本都在2.6mm 以下,增大带头切痕处的曲率半径r 的空间有限,因而解决卷芯折痕只能在消除带头“凸起”上想办法。消除了“凸起”部位,就不会产生带钢内圈与曲率半径很小的头部接触,其折痕自然也就会消除。同时,解决“凸起”部位,也要避免卷取截面突然变化而导致张力波动大,要保证带钢平稳地进行卷取。

经过分析,采取对橡胶套筒外表面进行特殊加工可以解决此问题。如图5 所示,将橡胶套筒横截面由圆形加工为由三段弧(GA、BF 和FCDEG)组成的异形(其中,弧FCDEG 按阿基米德螺旋线逐渐展开),并沿橡胶套筒长度方向通长加工。

图5 空心橡胶套筒断面示意图

表1 带钢卷取时带头接触应力计算表

采用上述特殊加工的橡胶套筒进行带钢卷取时,带头通过控制系统及助卷系统在弧BF 区域内定位,沿着弧FCDEG 逐步平滑过渡到圆弧GA 段。由于预先有台阶AB 的存在,带头埋在弹性台阶下处于自由状态,带钢第一圈内圈与带头不会直接以小曲率方式挤压接触,受到张力的挤压影响很小,接触面的正压力Fn 几乎为零,附加接触应力可以忽略不计,基本上只存在纯粹的弯曲应力,保证带钢的顺利卷取,不会再产生任何卷芯折痕。同时,要加强卷筒芯轴不圆度或同轴度的检查,及时消除异常偏差,避免因其他原因导致折痕的产生。

4 结语

通过优化橡胶套筒外表面形状(即在外表面某位置预设凸台,加工阿基米德螺旋线及两段过渡圆弧)的方式,是解决带钢因带头“凸起”部位产生折痕的有效措施。该技术改进仅需投放少量的加工费,就可以在很大程度上避免成百上千万元的经济损失,具有显著的经济效益。