CMUT 面阵制备中的硅通孔金属互连工艺设计

王 月,何常德,张文栋

(中北大学 仪器科学与动态测试教育部重点实验室,山西 太原 030051)

0 引 言

近年来,MEMS 微加工技术不断成熟,电容式微机械超声换能器(Capacitive Micromachined Ultrasonic Transducer,CMUT)也在不断更新和发展,目前已经由CMUT 单个阵元发展到CMUT 面阵阵列。然而,CMUT面阵制造面对上电极的引线问题,将每一个阵元的上电极引出比较困难,根据这一情况,考虑采用硅通孔(Through Silicon Via,TSV)技术,利用硅晶片的通孔,建立从芯片的有效侧面到背面的电连接,使器件上、下表面构成导电通道,将传感器顶部的上电极引到器件的背面与电路板焊锡连接。

目前,大多数传感器的电极引出都是使用引线键合技术[1],不过对于小尺寸的CMUT 面阵换能器来说,成千上百个上电极引出并封装还是无法实现,硅通孔技术通过在硅片上制作通孔,能够实现传感器穿通硅的垂直互连[2-4]。如今,TSV 技术在传感器阵列、IC 芯片封装等领域都有应用[5-7],然而,TSV 工艺是实现CMUT 面阵制备的难点,通孔内金属填充一般选用电镀的方法,电镀加工过程复杂且成本较高,加大了TSV 工艺的难度和成本[8-11],而单纯地进行器件的上下电极贯穿导通,并不需要用电镀加厚种子层,只要沉积足够厚的种子层即可。因为铜的电阻率较小,所以被硅通孔填充广泛使用[12],不过铜容易氧化,影响器件的电学特性,考虑使用更为惰性的金作为种子层。因此,本文设计了一种基于CMUT 面阵的无电镀硅通孔金互连制备方法。

1 CMUT 面阵简介

CMUT 是由真空密闭空腔、支撑在空腔上的振动薄膜、金属图形化上电极、氧化绝缘层、衬底及金属下电极构成。通过在CMUT 上电极和下电极之间加直流偏压和交流激励,使CMUT 处于工作状态——发射和接收超声波[13]。

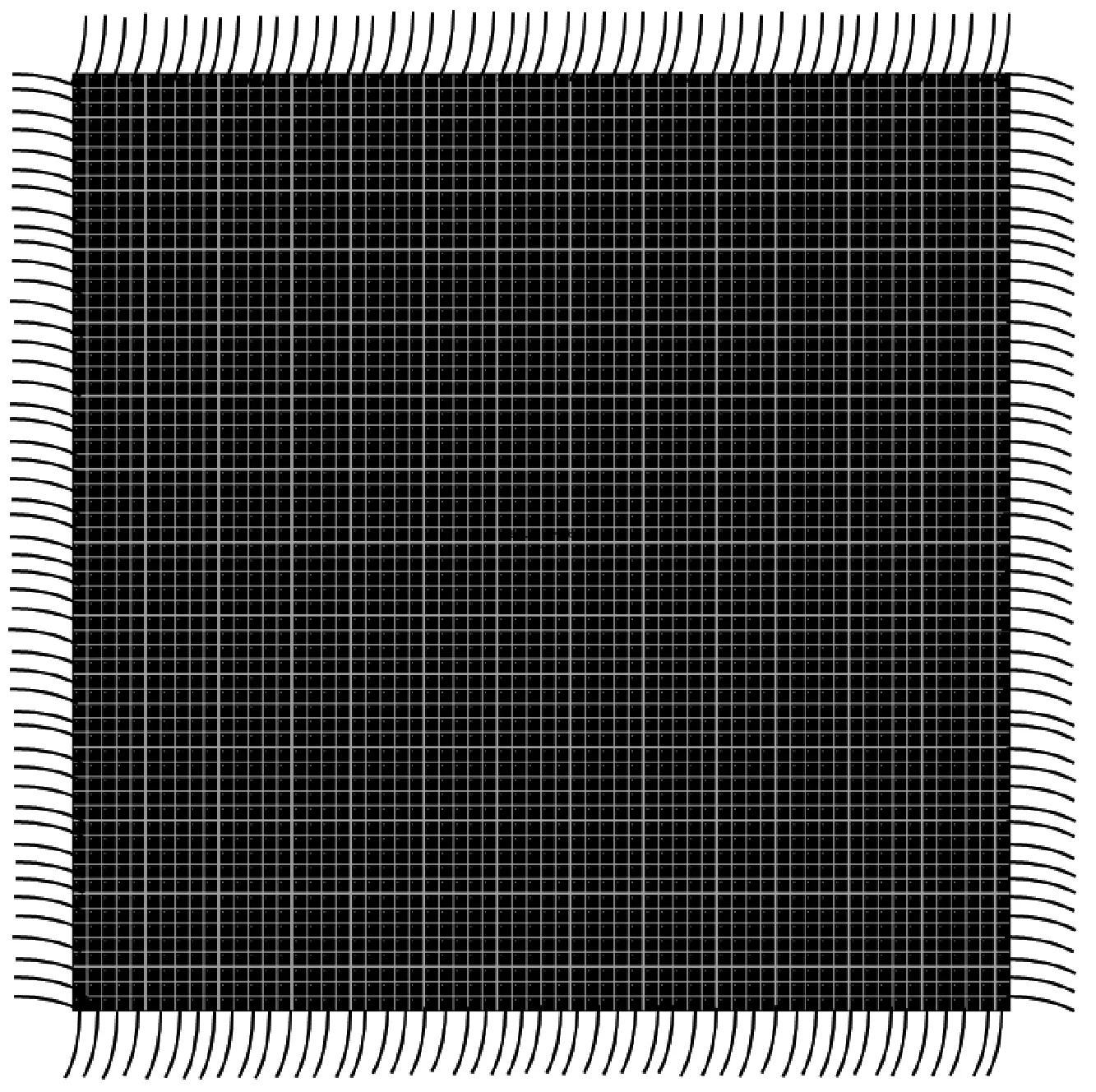

CMUT 面阵是由CMUT 阵元排列组成,可以制成16×16 阵元、32×32 阵元和64×64 阵元等的CMUT 面阵,不过,随着阵元数目的增加,上电极引出存在难度,阵元数目越多走线越密集,当达到一定阵元数量时,将无法进行上电极引线,原始引线方法如图1 所示。使用TSV技术进行穿通导线方法,可以清晰看出使用TSV 技术避免了器件正面大量密集的引线连接,减少了水平布线引起的损耗,并且相对简单,既保护了器件正面,又使器件可以正常工作。应用TSV 的CMUT 面阵结构剖面图和俯视图如图2 所示。

图1 CMUT 原始上电极引线方法

图2 应用TSV 的CMUT 面阵结构示意图

2 TSV 工艺流程设计

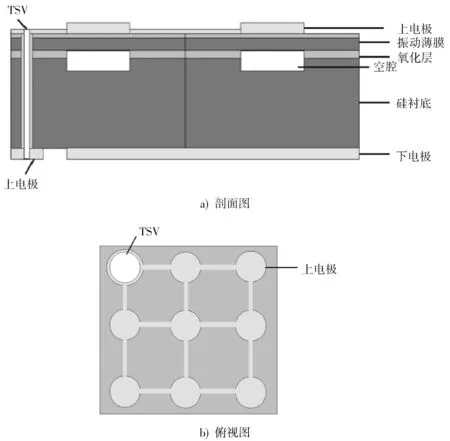

TSV 技术简单来说就是在硅片上制作一个垂直的通孔,然后沉积金属进行导通互连,如图3h)所示。在硅片上制作穿透的通孔,一般使用深硅刻蚀技术或激光烧灼方法完成,两种方法比较如表1 所示。随后,在通孔内壁顺次沉积氧化绝缘层、金属阻挡层/粘附层和种子层。绝缘层是将硅通孔沉积金属与衬底进行电学隔离,一般选用绝缘材料SiO2。阻挡层的作用是防止金属种子层穿过氧化绝缘层后进入硅衬底,而影响传感器的电学性能,它也作为种子层的粘附层,提高种子层与SiO2的粘附性,一般使用化学性质稳定的金属材料作为阻挡层,材料可以是钛、钽、铬等[14]。具有导电能力的种子层一般选用电阻率较小和化学性质稳定的金属,大多数采用金属铜(Cu)或金(Au)。

表1 激光刻蚀与深硅刻蚀的比较

TSV 是垂直通孔形状,通孔侧壁粗糙度是影响金属沉积的重要因素,根据表1 分析可得,深硅刻蚀方法更能得到光滑侧壁,有利于后续沉积金属附着性[15]。高温氧化工艺沉积的二氧化硅厚度均匀、致密且台阶覆盖性好,适用于高深宽比的硅通孔。种子层淀积是通孔互连的关键一步,磁控溅射技术沉积金属的速率较高,并且均匀性好,能够完成通孔内金属的覆盖。

通过综合考虑设计一种适用于CMUT 面阵制备的硅通孔金属互连工艺,设计中采用的主要工艺是深硅刻蚀(Bosch)工艺和磁控溅射工艺,采用的金属材料主要是铬(Cr)、金(Au),由于铜容易氧化,影响器件的电学特性,使用更为惰性的金作为种子层。具体工艺流程如图3 所示。

图3 TSV 工艺流程图

3 实验与分析

3.1 实验步骤

1)备片:所选用硅晶圆为直径4 英寸的裸氧化硅片,双面氧化层厚度均为500 nm,硅片总厚度为(375±15)µm,电阻率<0.001 5 Ω·cm,表面洁净。

2)在刻蚀之前要先进行光刻胶的涂覆与光刻,以遮挡不需要刻蚀的部分,并暴露需要被刻蚀的部分,即用SiO2和光刻胶做掩模材料。此次实验使用正性光刻胶AZ4620(厚胶掩模效果好),采用匀胶机将光刻胶旋涂在硅片表面,然后依据已经制备好的掩膜板进行光刻,将需要刻蚀的开口做出,显影后使用台阶仪测量光刻胶厚度,测量胶厚为10 µm,能够保护不需要刻蚀的部分。

3)并用RIE(Reactive Ion Etching)反应离子刻蚀氧化层,腐蚀反应气体为CHF3。

4)然后使用深硅刻蚀机从硅片的一面开始刻蚀通孔,利用SF6对硅晶圆进行刻蚀,并不断利用C4F8在侧壁进行高分子聚合物的沉积以保护边缘不被刻蚀,经深硅刻蚀得到直径为80 µm,100 µm,120 µm,150 µm,深380 µm 的TSV,如图4 所示进行深硅刻蚀后通孔深度测量。

5)去胶清洗处理:用丙酮去除光刻胶,并使用BOE湿法腐蚀孔周围的残余氧化层,然后使用标准清洗对硅片进行清洗,去除孔内刻蚀残余杂质。

6)通过工艺温度为1 000 ℃的热氧化工艺(台阶覆盖率大)在硅晶圆表面和通孔侧壁沉积一层厚度为1 µm的致密的SiO2绝缘层、使用磁控溅射镀膜机沉积阻挡层/粘附层Cr、种子层Au。

7)沉积完种子层的硅片,再喷涂(表面起伏很大的晶圆,保护通孔侧壁金属)光刻胶AZ4620,光刻出硅片两面图形。随后将硅片浸泡在Cr、Au 腐蚀液中去掉不需要区域的金属,形成图形化的金属层。

对完成深孔刻蚀的硅片使用共聚焦显微镜进行观察和测量,其孔深测量如图4 所示。测量得到通孔深度为380.498 µm。

图4 深硅刻蚀后TSV 通孔深度测量

3.2 通孔形状分析

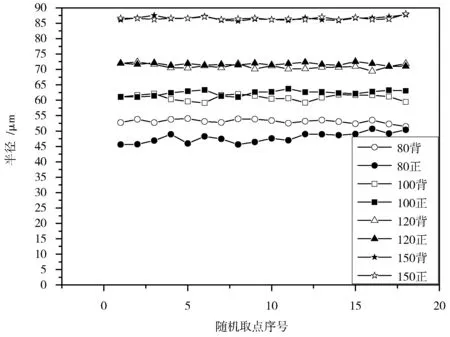

进一步测量各尺寸的TSV 通孔直径,使用共聚焦显微镜分别对80 µm,100 µm,120 µm,150 µm 四个尺寸的通孔正、反面进行通孔直径测量,如图5 所示。测量得到各尺寸的TSV 通孔正、反面尺寸半径值汇总曲线如图6 所示。

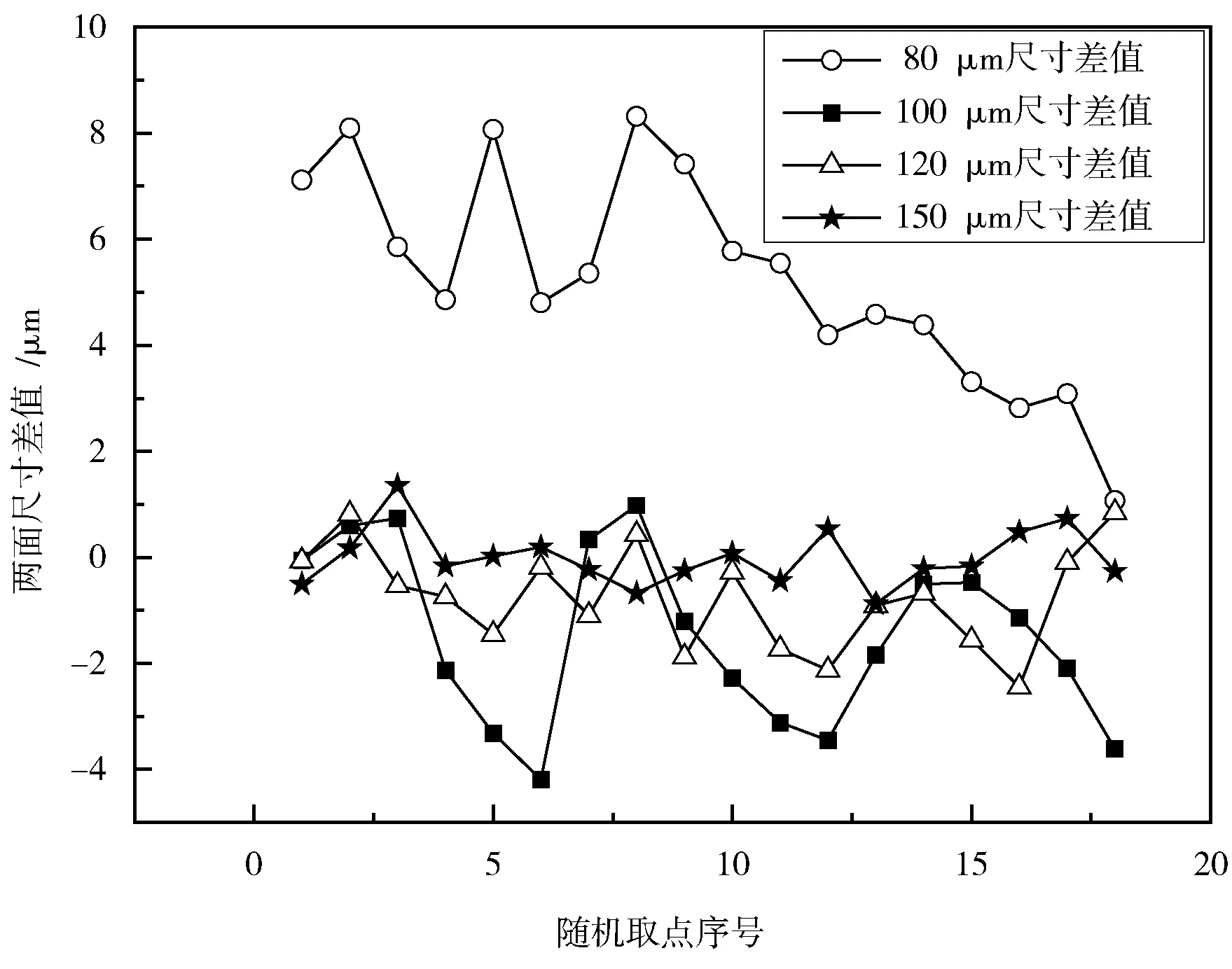

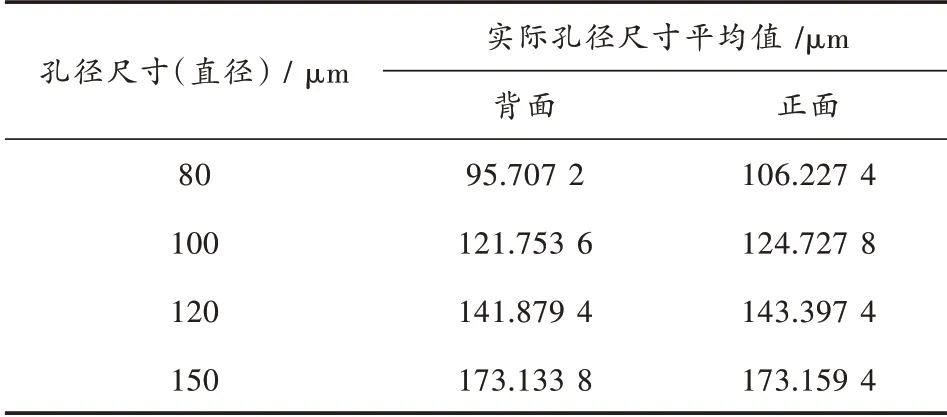

测量得到的四个尺寸的TSV 通孔正、反面尺寸差值曲线如图7 所示。可以看出80 µm 直径通孔正、反两面的尺寸差值较大,150 µm 直径通孔正、反两面的尺寸差值在0 附近波动,100 µm 波动 较 大,120 µm 波动较小,150 µm 波动最小。

图5 TSV 通孔尺寸共聚焦显微镜测量图

图6 TSV 通孔正反面尺寸测试值汇总

结合通孔正反面尺寸差值图和实际通孔直径与理论值比较表可以发现,直径越小(深宽比越大)的通孔,刻蚀后正反两面通孔尺寸差值越大,形成上大下小的通孔,影响后续沉积工艺正常进行。由表2 可以看出150 µm 直径的通孔上下直径近似,可以看成垂直通孔;通孔呈现上宽下窄的形貌,由于从上到下刻蚀,上口被刻蚀的次数过多导致上口变大。可以发现刻蚀后结果都存在过刻现象,直径过刻25 µm 以内。

图7 TSV 通孔正反面尺寸差值

表2 实际通孔直径与理论值比较

4 导通性测试

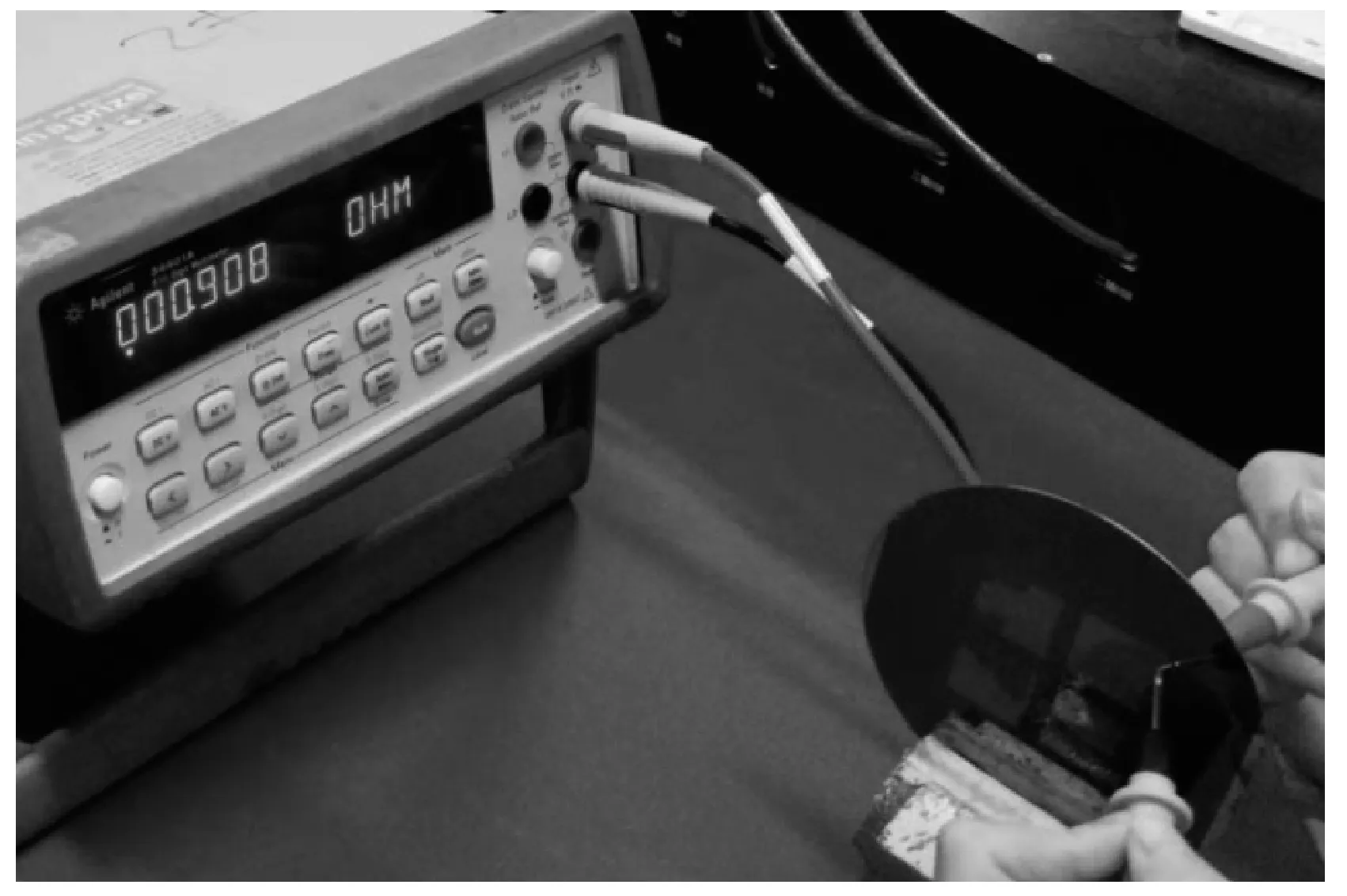

验证硅通孔的导通性能,使用Agilent34410A 数字万用表调成二极管档位对通孔的通断进行测试,随机测量10 个通孔,结果显示通孔导通性良好。测量通孔的导通电阻,利用欧姆档测量每个通孔的阻值,测量方法如图8 所示。

图8 数字万用表测电阻

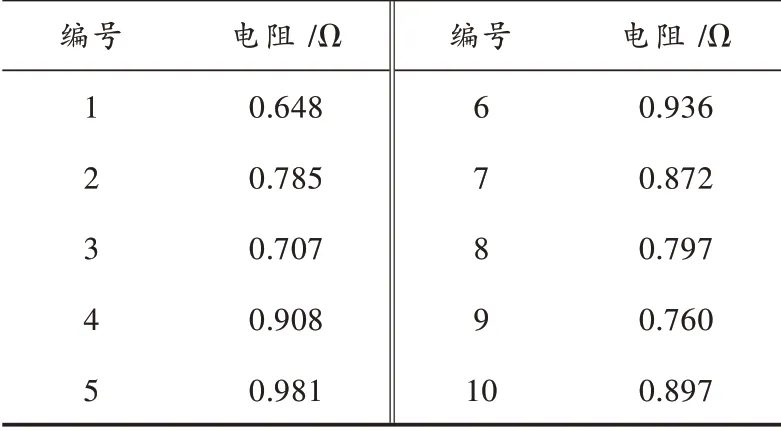

当两个表笔接触阻值为0.053 Ω 时,测试结果如表3 所示,结果表明通孔为150 µm 时通孔间电阻大约在0.6~0.9 Ω。

表3 通孔电阻大小

5 结 语

为了实现CMUT 面阵换能器的上电极引线,实现上电极由器件正面到背面的电互连,本文设计了一种基于CMUT 面阵的无电镀硅通孔金属互连制备方法,并通过实验验证了其可行性。在实验中进行了深硅刻蚀后不同通孔直径实际值与理论值的比较以及不同直径的通孔磁控溅射金属层后的导通电阻。结果表明,380 µm厚的硅通孔最佳直径为150 µm,此孔径通孔垂直度高,孔间电阻约为0.6~0.9 Ω,通孔导通性良好。在实现低成本、批量化的CMUT 面阵超声换能器制备中,该方法具有很好的应用价值。

注:本文通讯作者为张文栋。