基于D/A转换技术的发动机温度模拟器设计与实现

张应猛

(中航贵州飞机有限责任公司,贵州 安顺 561018)

机上地面试验测试等工作中,经常需要提供某些必要的系统信号、激励参数、交联环境等状态模拟仿真条件[1]。如:传感器信号,轮载、轮速、起落架等状态信号,载荷激励信号,系统通信总线信号等。

飞机发动机低压涡轮后燃气温度(T4温度)是监测飞机发动机工作的重要信号[2-3]。主要通过机上测温单元(热电偶及调理电路)进行转换,由飞控、飞管、机电、飞参等系统进行采集、记录和输出。在飞机设计生产中,需要在不开车条件下对机上相关系统开展地面试验进行标定和测试,以保证飞机飞行或发动机工作中,对动力系统工作的监测以及控制响应的可靠性。需要一种可对机上测温单元信号输出进行模拟的专用试验装置。

何健等[4]在航空发动机温度信号自动标定技术研究中,对传统的发动机温度信号标定方法进行了研究。针对传统方法一般通过电阻箱手动给定标准电阻值对机上热电阻进行模拟,或通过校验仪手动给定标准毫伏信号对热电偶信号进行模拟,工作效率低,出错率高等问题,在航空发动机高温燃气温度测量一般采用的 K 型热电偶,正常工作时输出电动势约为 0~50 mV的信号模拟实现中,通过采用NI Crio控制器、高速开关量输入输出模块(NI 9401)、12位MAX532 转换芯片和信号衰减运放等设计的发动机温度模拟装置,显著提高了温度模拟信号输出准确度。在温度信号标定工作中实现了多通道同时自动标定的作用,极大地提高了航空发动机外场试车的效率。然而,对于飞机常规生产试验使用来说,该方法设计采用的NI Crio控制器、高速开关量输入输出模块(NI 9401)等组件仍较为昂贵。且需要便携式计算机、控制器及上位机软件等配套支持,装置结构复杂、工艺效费比较低。

针对某型机发动机低压涡轮后燃气温度采集、记录和输出等系统机上地面试验需求,采用AT89C2051单片机、MAX541高速16位串行D/A转换器为核心开发设计的发动机温度模拟器,对机上测温单元工作输出信号进行模拟,实现了1.52~53.48 mV输出范围、分辨率1 μV、精度优于±5 μV的系统作用。满足了飞机科研生产对试验装置提出的结构简单、操作简便、工艺效费比高的需求,在发动机温度标定等机上地面试验中实现了较高的精度和效率。

1 设计方案

1.1 设计要求

为满足飞机系统机上地面试验的发动机温度信号标定需求,对发动机低压涡轮后燃气温度机上测温单元的温度-小电压信号转换输出工作,需要通过试验装置的替代,实现在发动机不开车条件下对全温度范围内的信号输出模拟作用。所需发动机温度模拟器的技术指标设计要求如表1所示。

1.2 应对措施

为满足设计和使用要求,经分析研究,主要采取以下设计原理方法。

表1 发动机温度模拟器技术指标设计要求

① 采用D/A转换器、电压基准、衰减缓冲及单片机等设计的单片机控制的D/A电压转换电路[7]和相应软件,设计构成一种基于D/A信号转换技术和单片机控制的高精度小电压信号输出电路系统。其电路设计原理结构框图如图1所示。

图1 电路原理结构框图

② 根据机上测温单元的温度-小电压转换输出曲线,合理选用设计D/A转换器二进制转换位数n和缓冲衰减电路的衰减系数S,使装置的信号输出范围和准确度得以同时满足设计的要求。该装置设计的D/A信号转换数字量按式(1)进行计算设定。

D=Vtmp·S·Δu

(1)

式中,D为一定温度-小电压信号转换的数字量;Vtmp为一定温度-小电压信号转换的模拟量;Δu为D/A信号转换电路的分辨率,由式(2)计算决定。

Δu=Vref/2n

(2)

式中,Vref为D/A转换电路的参考电压。

③ 通过按键操作和显示输出单元电路的设计,以使装置具有独立操作使用的能力;通过RS232程控串行接口电路设计,以使装置具有程控输出使用的能力。设计采用宽电压DC/DC模块进行供电,以适应DC 28 V供电的使用需求环境。

2 硬件设计

2.1 主要器件选型

根据设计方案,该装置硬件系统电路设计中,对D/A转换器的转换位数等选型设计至为重要,对系统信号输出范围和准确度等关键指标的影响重大。该装置硬件设计中,D/A转换器选用高速16位的MAX541串行D/A转换器[5-6]作为D/A转换电路的核心器件,接口结构简单,转换输出信号非线性小、精度高;选用MAX6225电压基准芯片为该D/A转换器提供精确、稳定的外部参考电压信号,确保D/A信号转换输出准确度;选用共模抑制比高,增益误差和非线性小,输出负载能力强的INA105比例运算放大器,与其他外围器件构成D/A信号转换输出的衰减缓冲电路,可将系统电路输出的信号整定至设计要求范围内,对改善装置的信号输出分辨率和准确度至为关键;由4位LED显示模块、74HC139二-四译码驱动器、74248数码段位驱动器、MAX232串行接口芯片、按钮开关、发光二极管等设计构成操作显示及程控接口电路,D/A转换及显示操作等控制选用AT89C2051单片机为核心设计实现,电路结构简单、技术应用成熟、实现成本低廉。

2.2 电路设计

(1) 单片机控制D/A转换电路。

该电路由AT89C2051单片机、MAX541高速低功耗串行16位D/A转换器、MAX6225电压基准芯片和MAX232串口驱动器等设计构成。电路原理结构如图2所示。

图2 单片机控制D/A转换电路原理图

单片机AT89C2051通过I/O端口P1.6、P1.7、P3.7与D/A转换器MAX541数据输入(管脚6)、串行时钟输入(管脚5)、片选输入(管脚4)端连接,通过软件运行对D/A转换器进行数据写入和转换输出控制。

MAX6225电压基准芯片为D/A转换器MAX541工作提供高精度的信号转换参考电压,该电路参考电压设计为2.048 V,通过式(2)计算可知:D/A转换信号输出理论分辨率达31.25 μV。

MAX232串口驱动器构建的RS232串行接口电路,可满足装置程控使用需求。

(2) 衰减缓冲输出电路。

该电路采用INA105比例运算放大器、电阻R7、R8、W1等设计构成。电路结构原理如图3所示。

D/A转换输出信号经R7、R8分压衰减,W1衰减系数微调,通过INA105比例运放芯片进行缓冲,使系统最终实现分辨率1 μV、范围0~65.536 mV的理论输出作用。系统转换输出分辨率Δu和最大输出Umax可通过式(3)计算。

图3 调整输出电路原理图

Umax=S·Δu·2n

(3)

式中,n为所选用D/A转换器的转换数据二进制位数;S为衰减系数由式(4)近似计算。

S=R8/(R7+R8)

(4)

由于INA105输出驱动电流较大,用于机上在线输出试验时能够保证足够的负载驱动能力。

为保证模拟器信号输出的精度和稳定性,缓冲输出电路的R7、R8及W1选用温度系数较小的金属电阻,该装置信号输出采用抗干扰良好的双绞屏蔽电缆与机上系统连接,能够保证输出信号具有较高的精度。

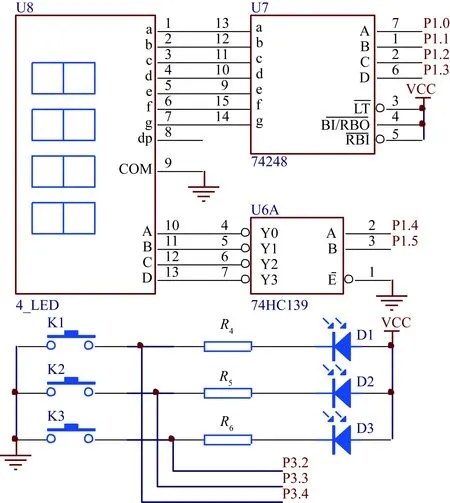

(3) 显示及按键控制电路。

该电路由74248数码段位驱动器、74HC139二-四译码驱动器、4位LED显示模块设计构成;通过AT89C2051单片机P1.0~P1.5端口进行驱动,控制实现数据的动态显示。界面操作由按键开关K1、K2、K3,电阻R4、R5、R6和按键操作指示灯D1、D2、D3设计构成,按键操作及响应通过单片机端口P3.2、P3.3、P3.4进行扫描监控,以实现信号输出调节和数据显示切换功能。电路原理结构如图4所示。

图4 调整输出电路原理图

(4) 供电电路。

该电路由DC/DC电源模块、开关、插座及指示灯等设计构成,以满足DC 28 V电源供电的使用环境需求。

3 软件设计

主要根据电路结构及接口关系进行软件开发设计,包含主程序和若干功能子程序模块。重点根据飞机生产试验需要,对300 ℃,350 ℃,…,1000 ℃共15个温度进行模拟输出控制。同时为兼顾其他复杂系统标定试验需要,由工控机等通过RS232接口进行程控,实现温度信号模拟输出作用。主要功能如下:

① 对模拟温度的输出进行数字-电压转换控制;

② 对模拟温度及电压信号数据进行显示控制;

③ 对模拟器按键操作进行监控和响应,实现常规试验所需温度信号的模拟输出作用;

④ 响应外部程控指令,实现温度信号模拟作用。

3.1 主程序设计

主程序包含系统初始化、按键扫描监控、动态数据显示控制、按键功能子程序调用和程控调用等系统控制管理功能。程序初始化启动完成后,即进入程控状态查询和按键操作扫描主模式。若有响应,即控制调用相应子程序进行数据设定、D/A转换和显示切换等控制,完成后恢复扫描查询主模式。数据输出显示采用动态显示控制方式,由单片机内部定时器T0进行定时中断控制。主程序流程结构如图5所示。

图5 主程序流程图

3.2 子程序功能模块设计

子程序主要包含按键扫描、D/A转换控制、数据动态显示控制及切换等功能子程序模块。

(1) 按键操作扫描。

图6 按键扫描识别

(2) D/A转换控制。

图7 D/A转换控制

(3) 动态显示控制。

图8 动态显示定时中断

(4) 数据显示切换。

正常设计的信号输出显示为温度,单位为℃;若主程序扫描有mV/℃按键操作,则切换显示对应小电压数据,单位为mV;数秒后恢复显示温度。流程结构如图5、图8所示。

4 调试及验证

4.1 系统调试

(1) 硬件系统调试。

重点对后级衰减缓冲输出电路单元电阻R7、R8和W1的阻值状态进行调整,以提高系统转换输出的分辨率,使之达到1 μV左右。由该单元电路R7、R8和W1实现的理论信号衰减系数应为31.25左右,R7、R8和W1的阻值分别为1 kΩ、30 kΩ和2 kΩ。调试采取程控方式对D/A转换单元写入最大或一半的转换数字量,采用0.01级、100 mV量程的高精度直流标准表对温度模拟器的输出端信号直接测量的方式进行。调整W1的值,使输出测量的电压与D/A转换参考电压值(2.048 V)或其一半的比值尽量接近于1/31.25。

(2) 软件系统调试。

对主程序和D/A转换控制等关键功能子程序进行调试,使之满足系统控制需要。尤其是模拟该温度模拟器与机上测温单元等系统在线并接的使用环境(约3 Ω左右输出负载),在按键操作状态下,采用高精度直流标准表对信号输出进行测量,通过对比、分析,对各模拟温度状态下的D/A转换数字量进行修正补偿,从而提高信号输出的精度。

硬、软件系统调试采用的装置及连接如图9所示。

图9 实验室测试系统连接框图

软件系统D/A转换数字量修正前后的信号输出测量数据对比如表2所示。

表2 模拟信号输出及D/A转换数字量调试数据对比

通过表2对输出信号进行的修正前和修正后的测量数据与标称输出数据的分析比较,能够反映出该装置设计的D/A转换和后级输出电路存在着一定的非线性作用。但经D/A转换数字量修正等软件调试,使得信号输出准确度得以改善提高,达到了设计的要求。

4.2 测试验证

设计的温度模拟器装置经调试验证后,操作显示良好、工作状态稳定,模拟信号输出范围和准确度等均满足设计指标要求。用机上DC 28 V电源对温度模拟器进行供电,其信号输出用双绞屏蔽电缆与机上系统进行连接,并采用高精度直流毫伏表对其输出进行监测;在机上T4温度采集测量单元无信号输出的状态下,通过机上T4温度指示输出单元的输出显示进行观察试验。试验装置连接关系如图10所示。

图10 机上测试系统连接框图

测试验证表明:该温度模拟器在设计要求的信号输出范围内,输出信号偏差均在±10 μV以内;机上T4温度指示单元输出的对应温度均与温度模拟器显示的输出状态一致。该装置在机上试验过程中,具有使用连接方便、控制操作响应良好、工作稳定等优越表现,满足了相关系统机上地面试验使用需求,提高了试验精度和工作效率。

5 结束语

相比传统技术及装置,基于D/A转换技术的发动机温度模拟器在飞机生产中,为发动机温度标定试验提供了使用连接极为方便的专用温度信号模拟装置。该温度模拟器具有结构小、重量轻、信号输出准确等特性,尤其适于机上试验使用。设计采用的硬件和软件可根据需要进行简单的升级改进,以满足更为复杂的应用需求。